中原油田CO2驱提高采收率技术及现场实践

2020-03-24聂法健毛洪超

聂法健,毛洪超,王 庆,丁 妍

(1.长江大学石油工程学院,湖北武汉 430100;2.中国石化中原油田分公司勘探开发研究院,河南郑州 450046;3.中国石油大学国家大学科技园管委会办公室,山东东营 257000)

20 世纪50 年代至今,CO2驱油技术不断发展,商业化推广范围也不断扩大,逐步成为一项仅次于热力采油的提高采收率手段[1]。得益于起步早、技术完备和廉价气源,美国CO2驱油项目数占全球总数的90%以上,提高原油采收率7%~15%。中国开展CO2驱油技术研究和应用较晚,90 年代后,大庆、胜利和中原等油田陆续开展了先导试验。

20世纪90年代以来,中原油田一直在探索水驱后提高采收率技术,包括各类聚合物、表面活性剂等,这些以化学驱为主的提高采收率技术,在部分区块提高采收率取得了一定效果,但受制于油藏“地层温度高,地层水矿化度和钙镁离子含量高”等特点,普遍面临普适性不强和推广效果差异性很大等问题,无法进入工业化应用阶段,一直没有找到可以规模化应用的三次采油技术。

从2007 年开始,中原油田根据自身实际,针对CO2室内实验机理、适宜性筛选评价技术、防腐等配套工艺技术开展系列攻关,在特高含水油藏、深层低渗透油藏、稠油油藏均开展了CO2驱先导试验,并逐步扩大规模,对应油井均见到明显增油效果,试验开展时间较长的油井采出程度提高10%以上[2-5]。为此,笔者系统总结近年来中原油田CO2驱油技术的最新进展,分析3 个CO2驱油矿场试验区的应用效果。与中外其他油田相比,中原油田CO2驱实践应用油藏类型多,具有较强的代表性,其取得的经验和启示可对中国油田进一步发展完善CO2驱油技术并加快规模化推广提供借鉴。

1 CO2驱提高采收率技术

1.1 驱油机理

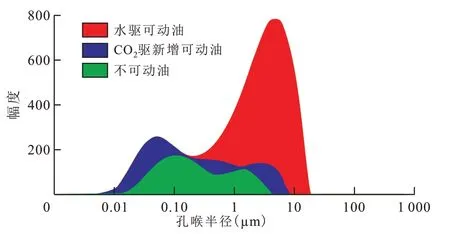

不同类型油藏实施CO2驱提高采收率的主要驱油机理差异较大[6-7]。对于特高含水油藏,贡献主要来自CO2溶解、扩散,CO2溶于油斑和油膜后,由于强力洗油效应,从岩石表面剥离水驱残余油;而对于深层低渗透油藏,主要机理是可以进入更小孔喉,保持地层能量。核磁共振显示,超临界CO2流动性好,与原油界面张力小,毛管阻力小,可以进入水无法进入半径为0.01 μm 的孔喉,并与原油接触。如图1 所示,天然岩心充注饱和原油后,0.01~25 μm的孔喉内均有原油分布,注水开发可驱替0.2 μm 以上的孔喉中的原油,0.2 μm 以下孔喉中原油饱和度保持不变;与水驱相比,CO2驱不仅可提高0.2 μm 以上孔喉中的原油驱替效率,同时可使0.01~0.2 μm的细小孔喉中原油饱和度降低30%左右。

图1 CO2与水驱替不同孔喉半径剩余油尺度对比Fig.1 Comparison of remaining oil in different pore scale after CO2and water displacement

CO2在不同地层条件的黏度变化较大,对油藏CO2驱开发动态有较大影响。当油藏压力为20 MPa时,随温度差异,CO2密度约为0.55 g/cm3,与常规地层原油密度相差较大,注入CO2更多波及油藏上部;油藏压力为40 MPa时,CO2密度为0.65~0.7 g/cm3,与常规稀油密度较为接近,纵向上驱替更为均匀。当然上述结论仅仅是相对而言,现场实践证实,即使原油密度与CO2密度非常接近的油藏,由于CO2黏度更接近气态,依旧呈现向高部位窜进的趋势。

中外学者关于原油不同组分对原油与CO2最小混相压力的影响有较多研究,认为原油中间烃组分C2—C6可降低最小混相压力,而轻质气体和重烃组分会提高最小混相压力。现场实践证实,气油比较高的油藏,衰竭开发后,随甲烷大量产出,原油与CO2最小混相压力大幅下降。如中原胡96块地层流体原始甲烷含量为63.9%,最小混相压力为38.03 MPa,衰竭开发后甲烷含量降至54%,最小混相压力下降29.34%,现有油藏条件下极易混相。

注入的CO2在地层中溶于水后,呈现较强的腐蚀性[8-9]。岩石矿物成分在饱和CO2溶液的浸泡实验结果显示:浸泡后,长石表面产生溶蚀坑洞和片状高岭石、絮凝状蒙脱石、水铝英石;方解石和白云石等碳酸岩矿物表面产生溶蚀晶锥;黏土矿物表面变得破碎,结构变得蓬松。新霍油藏胶结类型为孔隙型,以白云质胶结为主,胶结物的溶蚀更容易形成溶蚀孔隙。该油藏注CO2开发前,注水压力高达41 MPa,注CO2开发后,注水压力低至8 MPa,显示形成了较明显的CO2溶蚀大孔道。

1.2 适宜性筛选评价技术

以中原油田不同类型油藏混相状态研究为基础,开展不同驱替介质对比试验,量化不同类型油藏不同气驱方式驱替效果差异,并优选油藏、储层、原油、开发特征及经济因素5 个方面的16 个指标,利用模糊综合评价方法,对中原油田适宜CO2驱的储量区块进行了适应性评价,明确不同油价下弹性推广次序。结果(图2)表明:CO2驱适应性较高的油藏多为深层低渗透、可混相、非挥发性油藏[10]。

图2 中原油田低渗透油藏CO2驱适宜性筛选评价结果Fig.2 Suitability screening evaluation results of CO2flooding in low permeability reservoirs of Zhongyuan Oilfield

1.3 油藏工程优化技术

CO2驱井网井距的优化受到多种因素的制约,CO2黏度低,更易气窜,与水驱相比,受平面和纵向的非均质性影响更大,波及面积更小,相应的技术最大井距更大;通常情况下CO2密度要小于原油密度,沿高部位流动速度快,井网部署时,应遵循高注低采原则,抑制气窜,扩大波及体积。对于低渗透油藏,通常技术井距可以扩大到400~500 m,但大多数CO2试验区现有井距远小于该值。

组分数值模拟方法是CO2驱注采参数优化设计的主要手段。在做组分劈分时,应重点劈分C2—C6组分,既可以提高拟合的准确性,也可以减少运算量;与水驱相比,CO2在地层中黏度要小得多,在优化的过程中,需要注意网格效应对模拟结果的影响,尽可能选择九点差分算法或者非结构化的网格设计,如图3 所示,尽管对角线方向的井距最大,但受到网格效应影响,五点差分算法CO2渗流更快,与事实不符合,而九点差分算法可较好模拟真实情况。

CO2驱普遍面临气窜的挑战,油藏本身的平面和纵向非均质性,长期水驱形成的大孔道、人工压裂裂缝等都会加剧气窜,降低CO2利用效率和驱替效果[11-12]。针对不同油藏条件要求,研发耐高温高盐CO2泡沫体系和高强度复合调驱体系:对于长期水驱后的油藏,应先应用延缓膨胀颗粒等方式对大孔道进行封堵;对中高渗透油藏,应配合采用气水交替和水基泡沫等;对于深层低渗透油藏,可尝试选用气溶性泡沫剂。

1.4 复合防腐技术

中国老油田地面流程及井筒管柱多采用常规碳钢管材,若不采取针对性防腐措施,CO2腐蚀严重,腐蚀速率极高,平均腐蚀速率为5.42 mm/a。CO2腐蚀控制技术极为重要,关系到现场应用的成败,因CO2腐蚀的特殊性,要求全过程防腐蚀,单一的抗腐蚀方法无法满足现场要求。通过注入缓蚀剂和应用牺牲阳极保护新材料等多种方法复合使用,基本解决了现场腐蚀问题。

图3 CO2驱五点与九点差分算法模拟结果对比Fig.3 Comparison of CO2flooding results simulated using methods of five-point difference algorithm and nine-point difference algorithm

在老油田CO2驱现场实践过程中,主要形成了以下4 项防腐技术:①研发高效咪唑啉类液体缓蚀剂及点滴加注工艺,缓蚀率达95%,解决了泵口以上管柱腐蚀问题。②研制可控释放固体缓蚀剂,释放周期最高可达180 d,投放到井底缓慢释放,解决了泵口以下管柱的腐蚀问题。③发明铝锌铟锡镁合金牺牲阳极保护新材料,电流效率提高约50%,解决了抽油泵、复杂结构分离器等腐蚀问题。④研制“高速旋流+负压抽提”脱碳技术,实现井口产出液中CO2快速分离,pH值从4.68提高到5.62,减缓集输管网腐蚀压力。通过以上技术组合优化,实现了全程防腐(图4),产出液铁离子平均质量浓度由100 mg/L 降至20 mg/L 左右,生产系统腐蚀速率为0.053 mm/a左右。

图4 生产井系统腐蚀防护技术示意Fig.4 Schematic diagram of corrosion protection technology for production well system

1.5 分层注入及吸气剖面测试技术

层间非均质性会导致纵向上吸气量存在较大差异,出现高渗透层CO2无效循环,物性较差的层无法动用的情况。为改善注CO2层间差异较大的问题,设计了CO2分层注入管柱,开发了CO2井下流量测试及调配技术,实现了井下超临界状态下CO2的分层定量注入,形成了适用于水气交替的CO2分层注入技术。

水气交替注入过程中存在温差大、压差大、易返吐、管柱蠕动强及CO2易溶蚀封隔器胶筒等问题,导致CO2井筒气密封性差。采用管柱同级同段设计,优化锚、瓦组合配置,预留补偿距,减少管柱蠕动对封隔器的伤害;研发了芳纶纤维与纳米材料充填的气密封胶筒,大幅提升干湿环境下封隔器寿命。针对井下超临界CO2状态调控难度大、气嘴易气蚀等问题,采用针阀式气嘴代替直筒型气嘴,形成了适用于小于3 000 m 的偏心分层注入技术,通过割缝型气嘴取代椭圆槽型气嘴,形成了适用于大于3 000 m 的同心分层注入技术(图5),耐温为-30~130 ℃,耐气压差为35 MPa。

图5 偏心分层注入井下管柱Fig.5 Eccentric and layered injection downhole string

针对层系多、层间吸气量差异大,井筒内CO2呈现液态、气态、超临界态的转化,导致其密度变化大等问题,研发CO2监测仪器及创新质量流量解释模型,实现井下CO2吸气剖面测试,仪器耐压为60 MPa,耐温为-20~135 ℃,流量误差为-5.3%~3%。

1.6 CO2混合气回收回注技术

CO2产出气再利用是降低CO2材料费的重要环节。常规的CO2分离回收装置存在分离工艺复杂、能耗高和投资高等问题,不适合规模化回收回注的要求。研制产出混合气直接加压回注撬装装置,且对产出气组分无要求。

设计变频控温自动补气的防液化装置、含烃混合气的冷却系统、四级增压系统,建成移动式混合气回注工艺流程(图6)。单套设备增压后排气压力达20 MPa,日回注量超过10 000 m3/d,现场建成2 套装置,运行良好,达到CO2资源再利用和环保的要求。

图6 移动式混合气回注工艺流程Fig.6 Technological process for mobile combination gas reinjection

2 矿场实践及认识

2.1 濮城沙一段下亚段油藏试验区

濮城沙一段下亚段油藏位于濮城长轴背斜构造的东北翼,是一个整装中高渗透砂岩油藏,石油地质储量为1 135×104t,埋深为2 280~2 430 m,平均渗透率为690 mD,地层原油黏度为1.74 mPa·s。该油藏1980 年投入开发,1998 年综合含水率达98%,采出程度达51%,进入水驱废弃阶段。

2008 年开展CO2/水交替驱井组先导试验,并逐步扩大规模,注气时地层压力为20.2 MPa,经长细管实验测量,最小混相压力为18.4 MPa,油藏注CO2可以实现混相。

整体实施方案共设计22 个注气井组,2013 年后,因国际油价大幅下跌,最终实施了13个井组,累积注气量为35.4×104t,累积增油量为13.1×104t。其中,作为最早实施的濮1-1 井组,截至2019 年6 月,累积CO2注入量为3.6×104t,累积增油量为1.2×104t,阶段换油率为0.33 t/t,井组采出程度从53.9%增至63.9%,采出程度提高了10%,含水率从99%降至88%。

试验区见效特征主要表现为:含水率大幅下降,最大降幅为25%,由99%降至74%;见效时间长,濮1-1 井组2008 年6 月开始注入后,同年11 月起含水率下降,见效效果随注入段塞和注入量变化而变化,持续时间长达10 a;见效后原油颜色由黑色变成褐色,地面原油黏度由见效前的24.66 mPa·s降至7.99 mPa·s,原油烃组分中间烃含量由30 mol%升至40mol%,重烃含量由2 mol%降至0.8 mol%,采出原油颜色变化显示,注入的CO2与原油实现了混相。

2.2 胡96块试验区

胡96块位于东濮凹陷柳屯洼陷西翼,石油地质储量为253×104t,埋深为3 600~4 300 m,渗透率低,小于10 mD,无法注水开发,地层能量得不到补充,产量低且多口井停产,仅采出原油2.6×104t。在中原油田深层特低渗透油藏中具有代表性。2010年在胡109井组开展CO2驱试验。

胡109 井CO2累积注入量为15 199.3 t,地层压力由28.5 MPa 恢复到48.5 MPa,最小混相压力为29.34 MPa。注气前,地层无能量补充,产油量递减快,日产油量为0.4 t/d,油压为0.6 MPa。见效后,地层能量充足,日产油量最高达21.2 t/d,累积增油量为9 062 t,增气量为430.5×104m3;目前油压稳定在8 MPa,日产油量为1.2 t/d。

胡96 块CO2驱呈现明显的混相驱效果,CO2驱过程中,地层压力是最小混相压力的1.65 倍;注CO226 个月后,才见到明显增油效果;见效1 a 后,CO2含量仍低于10%;油井见效主要表现是能量恢复,持续自喷。

2.3 卫42块试验区

卫42 块构造位置位于东濮凹陷北部濮卫次洼带西翼,属于深层特低渗透油藏,油藏埋深为3 200~3 700 m,平均渗透率为2.25 mD,地质特征与胡96块较为接近,区别在于该区块注气前采用注水开发,平均注水压力为41 MPa,综合含水率为74.2%,采出程度为13.23%。

2016 年1 月开始,在6 个井组实施CO2驱,2 个月后陆续见到增油效果,油井见效11 口,平均含水率下降20%,日增油量峰值为10.6 t/d,平均日增油量为4.5 t/d,累积增油量为1 906 t。

从见效情况看,与胡96 块见效特征有较大差异,表现为含水率大幅下降,产液量保持不变或略有下降;见效速度快,最快的油井2个月即见到明显效果,含水率下降30%;气窜严重,高部位油井2 个月就见CO2产出,1 a 后CO2含量高达90%,低部位油井气窜比例小,主要是沿裂缝及小井距方向发生气窜,CO2含量为40%。

分析认为有几个方面原因:井距小,平均井距仅为260 m;油水井普遍压裂过;没有达到整体混相,最小混相压力为29.77 MPa,注气前地层压力为22 MPa;基质渗透率低,CO2在裂缝里循环;生产井CO2含量上升,泵效降低,产液量下降。

3 结束语

经过十多年的技术攻关和矿场实践,中原油田在CO2驱的机理深化研究、油藏工程技术、注采配套工艺等方面逐步形成针对性较强的特色技术,矿场实践积累了宝贵经验,也取得了较好的增油效果,深层低渗透油藏在低油价下也取得了一定的经济效益,其经验和启示对中国其他油田注气提高采收率技术研究及实践具有较大借鉴意义。

CO2驱的驱油效率高,濮城沙一段下亚段油藏实践表明,通过CO2/水交替驱,采出程度可以达到60%以上,该技术的发展可有力地保障国家能源安全;随着温室气体减排工作的逐步推进,国家绿水青山战略的深入实施,CO2驱可以实现驱油战略一体化,必将在提高采收率领域得到越来越多的应用。