低渗透油藏CO2驱提高采收率技术进展及展望

2020-03-24李阳

李 阳

(中国石油化工股份有限公司,北京 100728)

随着国民经济的发展,中国石油消费量持续增长,石油供求矛盾日益突出。2018 年国内石油消费总量为6.48×108t,进口总量达4.62×108t,对外依存度高达70%以上,石油供给安全形势严峻,因此,保持石油产量稳定对保障中国能源安全至关重要。

全球约38%、中国约46%的油气类型以低渗透资源为主,低渗透油气资源的有效开发对确保中国油气可持续发展具有重要战略意义[1]。根据国土资源部油气资源评价结果,中国已探明低渗透石油地质储量逾140×108t,主要分布在松辽、渤海湾、塔里木、鄂尔多斯、准噶尔等盆地,以陆相沉积为主,具有储层物性差、层系多、类型复杂、分布广的特点。近年来,探明储量中低渗透储层占比不断上升,2017 年新增储量中比例超过70%。同时,低渗透油藏年产油量不断增高,2017 年产油量占总产油量35%以上,已成为石油工业增储上产的主要阵地。目前已开发低渗透油藏主要以水驱为主,但面临单井产量低、注入压力高、注入能力低、补充地层能量困难、有效驱替系统难以建立等[2-4]难题,最终采收率一般为20%左右。

CO2在原油中具有较好的溶解性和较强的萃取能力,可大幅度降低原油黏度、膨胀增容,与原油多次接触混相降低界面张力,从而大幅度提高油藏采收率[5-10]。矿场实践表明,与水驱相比,CO2吸气指数可提高5倍、启动压力降低50%,大幅提高了注入能力,有效解决了低渗透油藏水驱开发存在的“注不进、采不出、采油速度低、采收率低”等难题。同时,注入的CO2可大规模封存于地下,实现CO2高效减排。因此,CO2驱是低渗透油藏提高采收率、CO2减排和资源化利用的有效技术之一。

笔者系统介绍了中国石化近年来CO2驱油理论及技术的研究进展与矿场试验,并针对低渗透油藏CO2驱技术发展所存在的问题,提出了改善CO2驱开发效果的技术发展方向,以期为形成中国陆相低渗透油藏特征的CO2驱理论和技术体系,实现CO2驱油与埋存的规模应用提供借鉴和参考。

1 低渗透油藏地质与开发特征

低渗透油气藏是指储层孔隙度低、流体渗流能力差、自然产能低,常规开采方式难以有效规模开发的油气藏。低渗透是一个相对的概念,世界各国对低渗透油藏的划分并无统一标准,因国家政策、资源状况和经济技术条件的不同而各异。中国低渗透油藏一般指储层气测渗透率小于50 mD 的油藏,又进一步划分为一般低渗透(10~50 mD)、特低渗透(1~10 mD)和超低渗透(小于1 mD)油藏。中国低渗透油气资源丰富,类型多样,储层岩石类型包括砂岩、粉砂岩、砂质碳酸盐岩、灰岩和白云岩等,以低渗透砂岩储层为主。

全球低渗透油气资源分布广泛,在北美、中亚、北非、北欧等地区都发现了大量的低渗透油田。与国外低渗透油田相比,中国低渗透油田具有独特的地质特征:①以陆相沉积为主,沉积物复杂、物源多、规模小,储层粒度分布范围大、分选差、磨圆程度低,由于不均匀压实作用和成岩作用,储层后期物性变化剧烈。②沉积物矿物成分成熟度和结构成熟度低,与国外海相储层中富含石英特征不同,长石和岩屑含量普遍较高,平均含量高达51.3%。岩石颗粒粒度分布范围较宽、颗粒大小混杂,沉积物易在成岩过程中发生压实作用,导致储层较致密,有“磨刀石”之称。③受沉积作用、成岩作用或构造作用等影响,原生粒间孔和次生溶孔发育,孔隙喉道狭窄、连通性差,储层物性差,孔隙度多小于15%,基质渗透率多小于20 mD。④油层砂泥岩交互,砂层厚度不稳定,层间非均质性强。⑤裂缝发育,以微裂缝和潜裂缝为主,在原始地层条件下一般处于闭合状态。⑥原油中蜡、沥青质和胶质等重质组分含量高,一般为10%~30%。

低渗透油藏的开发特征包括:①天然能量不足,低产井多,采油速度低。地层导压系数小,压力传播慢,初期油井呈现“供液不足、产量递减快”的特征,油井自然产能低,一般小于10 t/d。②注水补充能量困难,采收率低。油藏一般无边底水或边底水较弱,自然能量供给不足。一次采收率一般为6%~10%,注水开发后,储层物性好的油藏采收率可提高到20%~25%。③注水井吸水能力低,注水效果差。储层黏土矿物含量高,黏土矿物遇水膨胀和注入水配伍性差等导致油层伤害,造成吸水能力进一步降低,注水压力持续上升,注水量不断下降。④应力敏感性强,压裂缝和天然裂缝易闭合。低渗透油藏一般采用大型压裂投产,初期采油速度较高,但由于压力敏感性强,导致孔隙度和渗透率降低,采油速度递减快,后期采油速度不到0.5%;注水开发后,采油速度一般也较低。例如胜利油田樊18-3 块2007 年6 月比采油指数为0.319 t/(d·MPa·m),2008年4月下降为0.154 t/(d·MPa·m)。

2 CO2驱理论和技术进展

国外CO2驱油技术研究起始于20世纪50年代,20 世纪80 年代随着美国天然CO2气田的开采以及输气管道铺设,为油田开展工业化CO2驱油项目提供了稳定CO2来源,Paradis和Shoemaker等多个油田先后开展了注CO2开发试验,取得了较好的效果,CO2驱油逐渐成为北美地区提高采收率的主要手段。2000 年以来,由于碳排放问题日益严重,国际社会把CCS-EOR 作为碳减排的主要技术进行技术攻关和推广应用,实现了CO2减排和增油的双赢[11-15]。

20 世纪60 年代中国在大庆油田开展了CO2驱提高采收率方法探索,90 年代在胜利、江苏等多个油田陆续开展了CO2驱先导性试验,但由于缺乏天然的CO2气藏,同时由于驱油过程中存在气窜严重和管线腐蚀等问题,没有形成规模应用。近年来,随着国际社会应对气候变化与CO2减排技术的发展,中国开展了CO2捕集、驱油和封存技术的研究攻关,为CO2驱油和埋存提供了应用条件,并通过研究和试验,在CO2驱油理论、开发技术、注采输工艺技术等方面取得了重要进展,CO2驱油技术步入快速发展阶段[16-23]。

CO2驱油研究主要聚焦在2个科学问题:一是注入CO2气在原油开发过程中流态变化,二是如何最大程度实现注入CO2气体与地层原油混相接触。通过研究,揭示了CO2驱油机理,形成了4 项CO2驱关键技术。

2.1 CO2驱油机理

目前公认的CO2驱油机理主要有3 种:①混相驱,通过多次接触实现CO2与原油的混相,有蒸发混相、凝析混相2 种机理,混相驱替效率高,但需要地层压力要高于最小混相压力。②非混相驱,由于地层压力较低,或原油性质较差,CO2降低原油黏度、膨胀地层油和降低界面张力,但驱替效率较低。③近混相驱,ZICK 于1986 年提出了近混相驱概念[24],1995 年SHYEH-YUNG 等将近混相驱的概念扩展[25],提出近混相气驱是指注入气体并非与油完全混相,只是接近混相状态。

传统CO2混相驱理论认为,地层压力低于最小混相压力的油藏都属于非混相驱。但是,对于低渗透油藏,在注气开发过程中地层压力场的分布将发生较大变化,油藏压力空间变化对CO2混相状态产生的影响不能忽视。例如,在胜利油田低渗透油藏CO2驱开发中,注入井底附近压力一般大于40 MPa,远大于最小混相压力,而在生产井底附近压力为15 MPa 左右,又远小于最小混相压力。这就意味着在注入井附近为混相驱,生产井附近为非混相驱。所以,若用单一的混相或非混相定性描述低渗透油藏CO2驱替过程,不能完全反映混相状态的分布,具有较大局限性。基于此提出了非完全混相驱理论,考虑了注采井间压力剖面对驱替过程的影响,更加反映低渗透油藏CO2驱实际过程。

CO2非完全混相驱是通过动力学过程与热力学过程相互耦合、制约,准确预测油藏的压力场、饱和度场、组分浓度场,依据地层压力分布、组分浓度分布和最小混相压力来确定油藏混相状态,从而体现油藏中CO2与原油间的混相状态、界面张力、油气相密度和黏度等时变性和空变性的特征,准确描述从注入井到采油井剖面上依次为混相、非完全混相和非混相3 种状态,而非仅仅依靠平均地层压力与最小混相压力来确定油藏是混相驱或非混相驱过程。

CO2非完全混相驱过程涉及多组分的热力学平衡、组分物质守恒等,传质规律远比水驱复杂,存在相前缘和组分前缘2 个前缘。准确描述油藏中CO2驱非完全混相状态,一般采用物理模拟实验、精细地质建模、组分数值模拟相结合,将动力学过程与热力学过程耦合,定量表征压力场、饱和度场、浓度场、界面张力场以及物性的动态变化,进而认识CO2驱替过程中混相状态的规律性,为改善CO2驱开发效果提供技术支撑。

2.2 CO2驱开发技术进展

2.2.1 提高混相能力技术

CO2与原油的混相能力是CO2驱油研究中的一个重要参数,将混相能力定义为地层压力与最小混相压力的比值。长细管实验结果表明,混相能力越大,界面张力越低,驱油效率越高,混相能力超过1.0(混相驱)后,驱油效率增幅变缓(图1)。理论研究和矿场实践表明,CO2驱要获得较好的开发效果需达到混相驱/近混相驱,提高混相能力可通过提升地层压力和降低最小混相压力来实现。

图1 长细管实验混相能力与驱油效率关系Fig.1 Relationship between miscibility and oil displacement efficiency in thin and slim tube experiments

降低最小混相压力是提高混相能力的主要方法之一。研究表明,影响CO2与原油最小混相压力的参数主要是原油组成和油藏温度,原油中轻烃组分越多、油藏温度越低,CO2与原油越易混相。CO2与原油间的组分传质强弱直接影响混相能力,因此,可通过提高CO2抽提能力和增强CO2溶解能力来降低最小混相压力。基于上述认识,胜利油田研发了强化CO2抽提能力的增效剂(DYJ131)和增强CO2溶解能力的增溶剂(S2),优化了降低混相压力体系配方(DYJ131∶S2=9∶1)。室内评价结果表明,混相压力可由31.65 MPa 降低到23.7 MPa,降幅达25%(图2),进而扩大了CO2混相驱的应用范围,为提高原油采收率和CO2封存量提供了技术保障。

图2 降低混相压力(DYJ131∶S2)体系降低最小混相压力的效果对比Fig.2 Effect of DYJ131∶S2 system on minimum miscible pressure

2.2.2 CO2驱油藏工程技术

CO2驱精细地质描述技术 为了提高CO2驱驱油效率和扩大波及体积,该项技术描述的重点是储层砂体的连通性、非均质性、裂缝网络及高渗透条带的分布,为准确刻画CO2气体的超覆和指进现象提供基础。针对低渗透油藏的特点,形成了以频谱成像预测储层、裂缝识别与表征、CO2驱流动单元精细划分技术为核心的精细油藏描述技术,为选区评价和油藏工程方案编制提供依据。

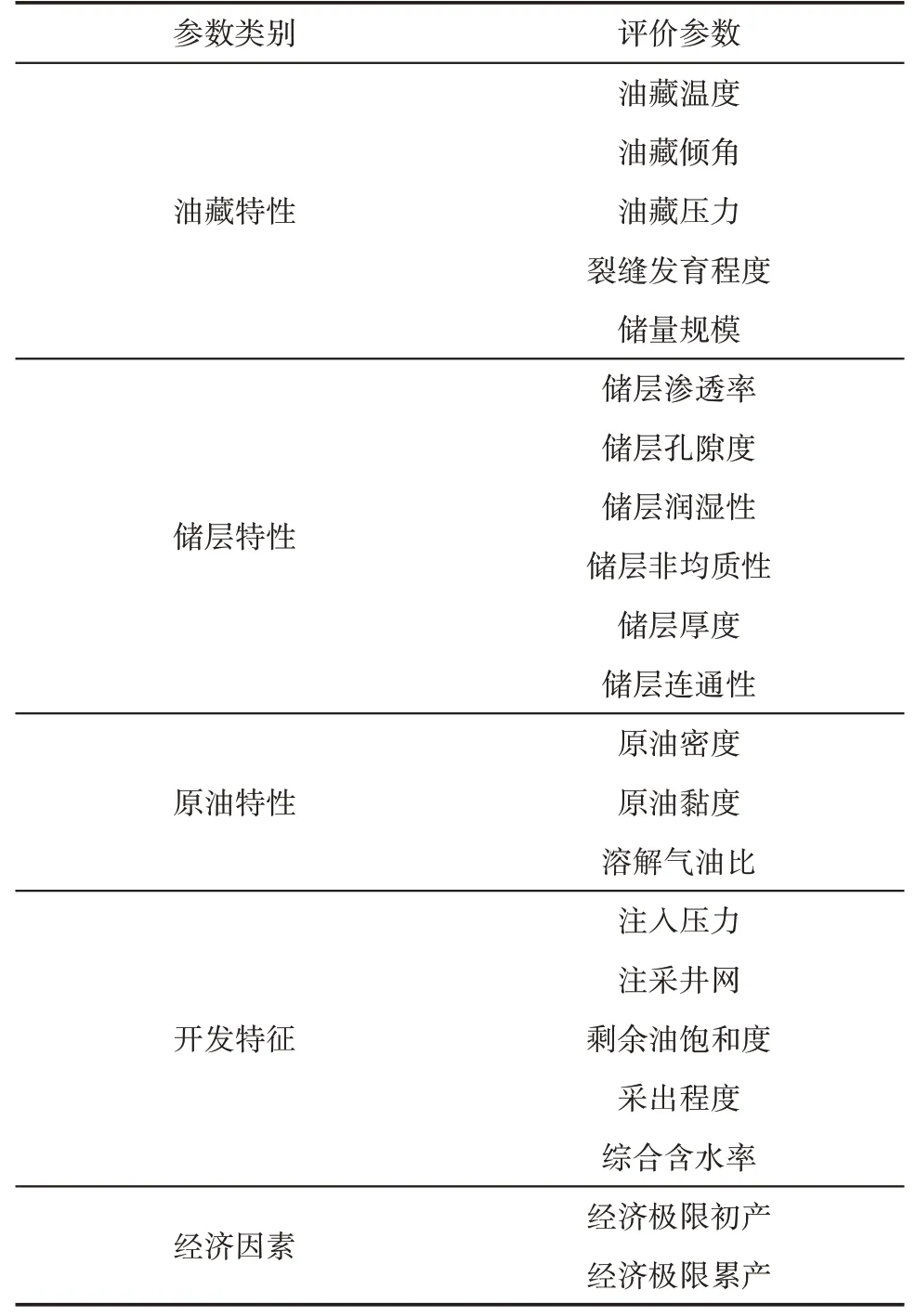

CO2驱油藏筛选评价方法 在CO2驱油项目实施之前,对油藏进行筛选评价可提高CO2驱项目的成功率和经济效益。从CO2驱油机理出发,综合分析了影响CO2驱油效果的地质、工程、经济因素,建立了综合考虑油藏特征、储层特征、原油特性、开发特征和经济因素的5 大类21 个评价参数的适宜度评价方法(表1)。

根据对中外81 个资料完整的、已实施的注CO2项目的统计,运用理论分析和概率统计相结合的方法,获取评价参数取值范围,确定评价参数密度分布规律,建立反映流体物性、油藏特征、储层特征的技术潜力评价指标体系及量化标准;运用改进的层次分析法和熵权法,确定评价参数的综合权重;采用模糊综合评判理论作为油藏CO2驱适宜度的筛选评价方法。

油藏注采优化设计技术 以地层压力和注采比为主控参数,形成了早期注气提升地层压力增加混相能力、注采耦合控制气体窜流、气水交替注入(WAG)扩大波及体积为特色的CO2驱油藏方案设计技术。以保持油藏压力混相和注采平衡为主要内容,优化CO2注入速度、生产井采油速度,同时,考虑注气、采油、地面系统产出气处理能力之间的关系;注采耦合、水气交替注入有效控制气驱流度;累积注气量需综合考虑采收率、封存量、CO2利用率及经济效益。

表1 CO2适宜度评价体系Table1 Suitability evaluation system of CO2injection

利用室内实验和组分数值模拟技术,以累积产油量、换油率、采收率为主要评价指标,优化注采参数,包括注气方式、注气时机、压力保持水平、注入速度等。具体为:①注气方式。室内实验表明,水气交替效果最好,水驱效果最差,连续注气次之,周期注气介于连续注气与水气交替之间,最佳注入间歇比为1∶1~1∶3。②注气时机。注气前含水率越低,转CO2驱后,日产油量越高,累积产油量越高,开发效果越好。③压力保持水平。压力保持水平对最终采收率及气体突破时间有较大影响,为提高注气效果,应保持在较高压力下进行CO2驱。④注气速度。较高的注气速度条件下CO2易气窜,采收率较低;注气速度过低时,驱替过程中产生除粘滞阻力以外的附加阻力,不利于驱出微小孔隙中的原油,采收率较低。在一定雷诺数范围内,注气速度增加有利于提高采收率。

有效井网模式优化技术 CO2驱油过程复杂,驱油效率和波及体积受多重因素影响,合理的布井方案可以有效提高CO2驱的开发效果。只有建立起有效的井网系统和压力系统,才能保证CO2驱获得最优开发效果。CO2驱井网模式是否合理,主要从以下3个方面评价:一是能否延长无气采油期,提高开发初期的采油速度;二是能否获得较高的最终采收率;三是井网调整是否具有较大的灵活性。对于低渗透油藏CO2驱,既要考虑单井控制储量及整个油田开发的经济合理性,井网不能太密;又要充分考虑注入井和采油井之间的压力传递关系,最大程度地延缓CO2气窜。

合理井网形式的优选,应当综合考虑砂体分布形态、储量丰度、裂缝系统、剩余油分布、储量动用程度、井型、注采能力等,面积井网应当考虑井网系统调整的灵活性和多套井网衔接配合问题。以加拿大韦本油田为例,在进行井网优化设计时,综合考虑储层特征、历史最大垂直主裂缝方向、流速、地层系数比等。通过井网优化,注采井网以水平井+直井、水气分注的同步注入井网模式(图3)为主,方案实施后,试验区日增产原油2.5 万桶,累积增产原油超过1.3 亿桶,采收率达到46%,比水驱提高了16个百分点,油田寿命延长20 a以上[26]。

图3 水平井+直井、水气分注的同步注入井网模式Fig.3 Well pattern of horizontal wells and vertical wells with separate injection of water and gas

全过程实时跟踪及调整技术 全过程实时跟踪及调整技术是在室内CO2混相驱油机理实验分析、数值模拟实时跟踪预测、矿场动态监测和开发效果综合评价的基础之上,掌握油藏中CO2混相程度、前缘运移规律和动态变化特点及趋势,进行全过程跟踪调整,以抑制气体突破,扩大波及体积,促进见效增产,改善开发效果。例如,华东分公司在草舍油藏CO2驱先导试验中形成了方案—实施—跟踪—调整方案—再实施—再跟踪全过程跟踪调整研究方法,经过5次调整优化,主体部位对应老采油井全部见效,日产油量增加了2.83 倍,含水率下降了35.6%,取得良好开发效果。

2.2.3 CO2驱油注采工程技术

免压井安全注气管柱 注气井更换管柱时,CO2的高膨胀性使得施工过程存在较大风险,形成了免压井安全注气管柱。免压井安全注气管柱具有4个特点:①采用锚定式管柱结构,可防止管柱蠕动,以确保注气作业正常进行,同时可保护丢手管柱上部套管;②可实现反洗井更换环空保护液的功能,当油套环空注入含有缓蚀剂的环空保护液时,液体经反洗阀直接进入油管,后经油管返出井筒,从而达到保护油层的目的;③采用分体式丢手结构,在更换上部注气管柱时,不需起出下部丢手管柱;④多功能注气阀及蝶板单向阀的应用可以实现上部管柱不压井作业。

多功能采油管柱 随着CO2驱时间的延长,生产井会出现气窜和结垢等问题,根据油藏工程方法计算,不同生产井的见气时间是不同的。根据见气情况,考虑后期换泵换管方便,设计了具有高气油比举升、丢手、关闭等功能的采油管柱,可实现高气油比深抽、腐蚀监测、实时测压、油层保护与安全作业等功能。该工艺管柱适应井深小于等于3 500 m,适用井径Φ121~125 mm,耐温小于等于150 ℃,工作压力小于等于30 MPa。

地面压注工艺技术 根据CO2来气特点形成了不同注入工艺技术。对于大规模且连续供气采取压注站注入,包括增压、加热、分输至配注间的增压单元和配注间至单井注入单元,建成气水交替注入一体化双介质配注流程,研发了CO2储罐自增压的液态CO2泵注技术。对不连续供气采用方便灵活的撬装注入方式,集成了注入系统、自控系统、加热系统,满足不同地质条件、不同规模、不同压力的注入需要。

CO2驱腐蚀控制技术 在水湿环境下,CO2极易引起钢铁严重腐蚀,腐蚀速率可高达20 mm/a。随着CO2驱开发实施,产出液中CO2含量越来越高,油管因腐蚀失效的问题将越来越严重。CO2驱腐蚀主要与管材的成分、含水率、温度、CO2分压、流速、流态等有关。CO2腐蚀实验研究表明,含水率小于30%时,管材轻微腐蚀;含水率为30%~50%时,腐蚀速率出现拐点,腐蚀形态由均匀腐蚀转变为局部腐蚀;含水率超过50%~75%后,腐蚀速率快速上升。腐蚀速率随温度升高呈先升后降的变化趋势,在50~80 ℃达到腐蚀峰值。腐蚀速率随CO2分压增加呈曲折上升的趋势,主要原因是随着CO2分压的增加,介质中溶解的CO2量增多,所生成的碳酸量增加,氢的去极化作用增强,因而反应速度加快,腐蚀速率上升。

在腐蚀机理研究的基础上,优化形成了常规油套管材料+缓蚀剂为核心的腐蚀控制配套方案,注气井采用EE级注气井口、镀镍钨合金N80气密扣油管,环空保护液采用柴油或CO2专用缓蚀剂溶液,井下工具材质采用30Cr13。对含水率小于30%的采油井,采用AA 级井口、中碳钢井下工具;对含水率大于30%的采油井,采用CC 级井口、30Cr13 井下工具、加注CO2专用缓蚀剂进行防腐,并且采用腐蚀监测措施监测防腐效果。在役集输系统采用投加改性咪唑啉型缓蚀剂,新建管线采用碳钢+双极性防脱涂层或非金属管材。

2.2.4 产出CO2回收利用技术

CO2驱油过程中产出的CO2气组分变化复杂,CO2含量一般为10%~90%,将产出气进行循环注入至地下油藏,必须满足油藏回注气的指标要求。针对产出气的规模和产出气中CO2的含量,开展了产出气CO2回收工艺优化,研发了4 种不同的产出气CO2回收工艺并进行了现场试验。当产出气规模小于1 000 Nm3/d 时,采用膜法脱碳系统和变压吸附法脱碳系统;当产出气规模大于30 000 Nm3/d、采出气中CO2含量低于70%时,采用化学吸收法脱碳系统;当产出气规模大于75 000 Nm3/d、采出气中CO2含量高于70%时,采用低温分馏脱碳系统。矿场试验表明,研发的产出气回收系统CO2捕集率大于80%,CO2纯度大于95%。

3 现场实践及效果

2000 年以来,开展了多项CO2驱油现场试验[27-29]。华东分公司草舍油田泰州组、胜利油田高89-1 区块、东北分公司腰英台油田等区块开展了不同类型油藏CO2驱先导试验,取得了较好的增产效果[24-28]。目前中国石化已实施CO2驱油项目24 个,已覆盖地质储量2 512×104t,累积增油量达25.58×104t。

3.1 草舍低渗透油藏CO2混相驱先导试验

草舍油田位于苏北盆地溱潼凹陷断阶带的中段东端,构造复杂、断裂发育,为复杂断块油田。泰州组油藏探明储量为142×104t,含油面积为0.703 km2,平均渗透率为24.77 mD,储层平均孔隙度为13.21%,油藏中深为3 020 m,油藏平均地层压力为35.9 MPa,地层温度为119 ℃,地层原油黏度为12.83 mPa·s,有效厚度为17 m。CO2-地层原油最小混相压力为29.3 MPa。

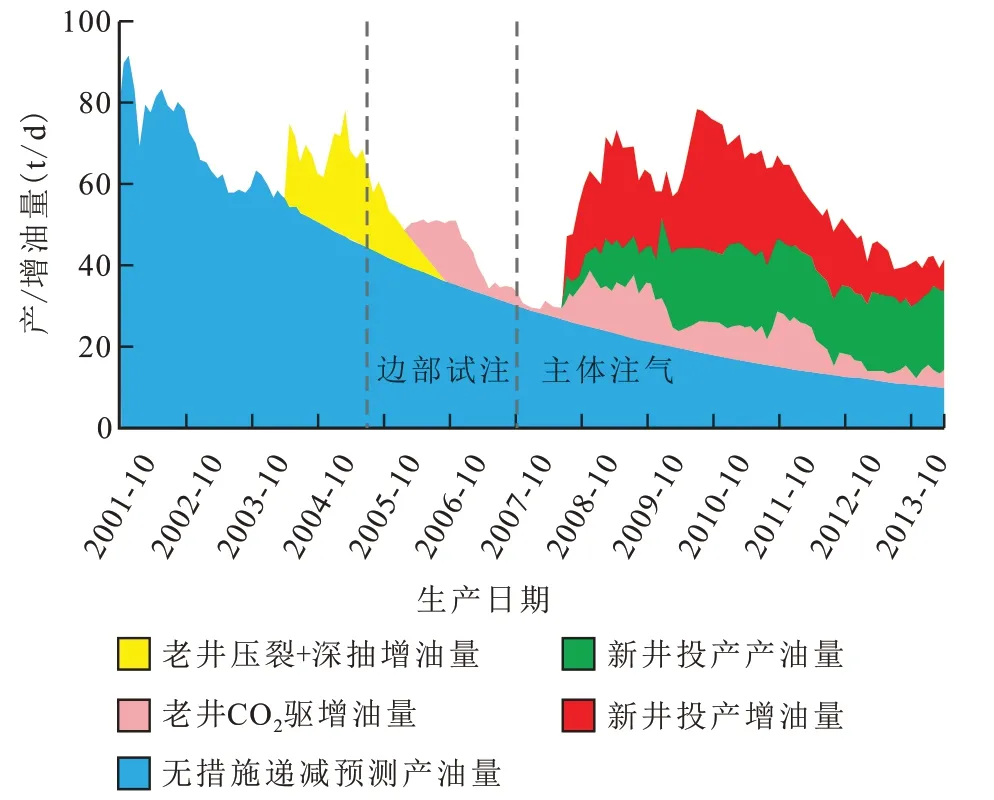

试验区2005年7月开展边部试注,注气井2口,采油井4 口,平均日注气量为70 t/d;至2007 年9 月主体部位先期注气,注气井5 口,采油井15 口,平均日注气量为130 t/d;2013 年12 月注气结束,转为水驱。试验区注CO2后日产油量从30.72 t/d 最高上升到86.9 t/d,上升了56.18 t/d,增产倍比为2.83 倍;含水率从67.2%最低下降到31.6%,下降了35.6%。截至2013 年12 月,泰州组累积注入液态二氧化碳19.6×104t(0.3 HCPV),累积增油量为7.97×104t,提高采收率7.89%,折算换油率为0.44 t/tCO2,CO2埋存率为90%(图4)。

图4 草舍油田泰州组生产曲线Fig.4 Production curves of Taizhou Formation in Caoshe Oilfield

3.2 胜利高89-1 异常高压特低渗透油藏CO2近混相驱先导试验

高89-1块位于正理庄油田西部,构造位置属于济阳坳陷东营凹陷博兴洼陷金家-正理庄-樊家鼻状构造带中部,发育孔店组、沙四段、沙二段3 套含油层系,主力含油层系为沙四段,地质储量为170×104t,油藏埋深为2 700~3 100 m,平均渗透率为4.7 mD,平均孔隙度为12.5%,地层原油黏度为1.59 mPa·s,地层原油密度为0.738 6 g/cm3,原始地层压力为41.8 MPa,地层温度为126 ℃,注气前地层压力为23.2 MPa,CO2与原油最小混相压力为28.9 MPa。

试验区于2008 年1 月开始注气,其中注气井10口,采油井14 口,平均日注气量为20 t/d。注气前平均单井日产液量为2.95 t/d,平均单井日产油量为2.84 t/d,含水率为3.7%。注气见效后平均单井日产液量为6.35 t/d,平均单井日产油量为6.05 t/d,含水率为4.7%。截至2019 年9 月,试验区累积注CO2气30×104t,累积增油量为6.9×104t,换油率为0.22 t/tCO2,CO2阶段埋存率为86.5%,区块采出程度为15.7%,其中,中心井采出程度为18.5%,通过跟踪拟合矿场试验生产动态,结合数值模拟预测采收率可以达到26.1%。

3.3 腰英台特低渗透裂缝性油藏CO2非混相驱先导试验

东北腰英台油田CO2驱先导试验区位于西部低幅构造带,主要开发层系为青一Ⅱ和青二Ⅳ砂层组,储层沉积微相为三角洲前缘,平均孔隙度为14.23%,渗透率为1.9 mD,原始地层压力为22.64 MPa,CO2与原油最小混相压力为26.3 MPa,为非混相驱。

先导试验方案设计12 注34 采,沿裂缝排状井网线性驱替,先连续注气,后气水交替注入,注入总量为0.8 HCPV。区块2011 年4 月开始注气,一期转注6 口,连续注气1.5 a,后二期转注6 口,与一期交替实施气水交替注入。目前累积注入量为22.6×104t,对应井29口见效,累积增油量为1.8×104t,阶段提高采收率为1.1%,CO2阶段埋存率为92.6%。

从已实施CO2驱先导试验见效情况看,混相驱、近混相驱都能取得较好的增产效果,油井见效期长,气体突破速度慢;CO2非混相驱效果相对较差,尤其是裂缝性油藏,气窜速度快,波及体积难以扩大,提高采收率效果差。

4 面临挑战及下步发展方向

4.1 CO2驱面临的挑战

CO2驱油可以实现提高油藏采收率和埋存的双赢,虽然该技术得到了广泛应用和发展,但其在中国的发展仍存在以下因素制约。

天然CO2资源缺乏、捕集成本高 美国驱油用CO2主要来源于天然CO2气藏,并建成了总长度约为7 500 km 的网络化管道系统,CO2成本低廉(绝大多数驱油项目气价低于20$/t)。中国天然CO2气源规模小,气源不稳定。目前燃煤电厂和化工厂捕集的CO2价格过高影响了应用规模,成为制约国内CO2驱工业化推广的瓶颈。

CO2输送成本高 目前CO2输送主要依靠罐车或者槽船、轮船、管网输送,这3 种运输方式适合不同的运输场合与条件。管道运输适合大容量、长距离、负荷稳定的定向输送;轮船适合大容量、超远距离、靠近海洋或者江河的运输;罐车或者槽船运输适用于中短距离、小容量的运输,其运输相对灵活。目前国内CO2驱油先导试验项目主要依靠罐车、小型槽船,但这2种运输方式的缺点是费用高,特别是罐车输送成本过高,使得CO2驱油项目经济可行性变差,不适合规模化推广。

CO2与原油最小混相压力高 CO2与原油的最小混相压力不仅取决于CO2的纯度和油藏的温度,还取决于原油组分[30]。国内低渗透油藏多为陆相沉积,原油重质组分含量高、黏度较大、油藏温度高,导致CO2与原油的最小混相压力过高。例如,胜利油田原油在油藏条件下,CO2与原油的最小混相压力在26 MPa 以上,混相难度大,影响了CO2驱开发效果。

CO2驱气窜严重 国外CO2驱主要用于水驱效果较好的中低渗透油藏[31],最小混相压力低、油藏非均质性不强,CO2气窜的主要机理是黏性指进,水驱后转CO2气水交替驱,可抑制气窜。中国油藏多为陆相沉积,层间、层内非均质性严重,CO2驱主要用于水驱无法正常开发的低渗透、特低渗透油藏,且多数采用压裂开发,储层非均质性更加严重,强非均质性和优势通道导致气窜严重。

腐蚀问题严重 CO2易溶于水生成碳酸,对注采管柱、集输管线、设备等具有很强的腐蚀性。与国外成熟的CO2驱注采输工艺技术相比,目前国内CO2驱注采输系统中,注入系统、采出系统、采出液集输处理系统和产出气循环利用系统以材质防腐为主,CO2驱注采输工艺流程不够优化,导致地面工程建设规模偏大、投资大、运行成本高。

固相沉积问题 中国多数油藏原油中蜡、沥青质和胶质含量较高。超临界CO2不仅对原油中的轻烃(C2—C6)具有很强的抽提作用,而且还可以抽提原油中更高分子量的烃(C7—C15),影响原油体系的动态平衡,降低了地层油对石蜡、沥青质等的溶解能力和稳定性,导致石蜡、沥青质等有机固体从原油中沉积出来,对储层造成伤害。并且当CO2含量高的原油从储层流入井筒时,压力大幅降低,大量CO2从原油中析出,体积迅速膨胀、吸热,导致原油中石蜡大量沉积,堵塞油管,损伤采油设备。

4.2 CO2驱下步发展方向

根据国家重大基础研究计划《温室气体提高采收率的资源化利用及地下埋存》项目分析和预测,全国约130×108t 石油地质储量适合CO2驱,可增加可采储量19.2×108t,封存CO2约50×108t~60×108t。为进一步推动CO2驱规模化应用和发展,需要开展进一步技术攻关研究。

低成本CO2捕集技术 目前,从各种混合气体中捕集CO2的方法主要有化学吸收法、变压吸附法、膜处理法和低温分馏法,以化学吸收法应用最为普遍,由于CO2捕集再生蒸汽消耗量大、溶液腐蚀性强、溶液易降解、吸收能力低等问题,一般捕集成本较高,例如,燃煤电厂烟气CO2捕集成本高达300~500 元/t。今后亟需研发新一代低成本CO2捕集技术,开发高效低能耗CO2捕集溶剂、优化捕集工艺和研制高效处理设备,突破低成本CO2捕集关,为CO2驱规模化应用提供廉价的气源。

CO2管道输送技术 完善的CO2输送管网及统一规划是CO2驱油技术发展的必备条件,在CO2驱油、驱气与埋存潜力评价的基础上,加强超临界CO2管道输送相关基础研究,开展CO2源汇匹配的管道/管网优化设计、规划与标准体系研究,突破大规模、远距离管道输送安全保障技术,形成完整的CO2输送工艺、设备制造能力,建设统一的输送管网,降低输送成本。

低成本降低混相压力技术 国外矿场试验CO2驱油技术仍以混相驱为主,占到90%以上;而中国原油组成以重组分为主,C2—C15组分含量明显偏低,C15+和胶质、沥青质含量较高,且多数油藏温度较高、地层原油黏度大,增加了与CO2的混相难度,CO2与原油的混相压力普遍较高,对CO2驱油的驱替效率影响较大。

研究表明,在CO2与原油接触混相过程中,驱替前缘与原油的结合部产生的原油+CO2混合部分,黏度下降显著,对于原油具有极强的抽提性,此混合部分的出现对原油驱替效果的影响十分显著。可借助于加入化学剂促使CO2与原油更易混相,从而显著改善CO2驱油效率,达到降低最小混相压力和提高采收率的目的。下一步应从分子尺度剖析CO2与原油的混相机理及其影响因素,研发低成本、绿色的强化CO2对原油组分抽提能力的增效剂和增强CO2溶解能力的增溶剂,优化增效剂和增溶剂最佳配比,设计兼顾增效和增溶作用的降低混相压力体系,大幅度提高驱油效率。

改善CO2驱开发效果技术 由于CO2流度大、储层非均质性强等原因,注入的CO2易形成黏性指进或无效循环,严重影响了气体的波及体积,大幅降低了CO2驱油的最终采收率。应持续加大技术攻关力度,提高CO2驱油开发效果,研发低成本的泡沫复合驱技术、CO2增稠技术和智能注采调整技术等提高CO2波及体积技术。例如,智能注采调整技术可依据油藏动态变化实时调整注入和采出量,减少CO2窜流和无效循环,提高石油采收率。SACROC区块利用此项技术进行注采调整,其年产量逐年攀升,产量增加3倍以上[32]。

埋存优化及监测技术 CO2驱油-埋存优化技术(CCS-EOR)指将CO2注入油层提高石油采收率,同时,大部分CO2留存在地下,多轮次循环后,驱油用CO2将永久封存的技术。该技术可实现增加原油产量与CO2埋存的“双赢”,是现阶段实现CO2减排和资源化利用的最佳技术途径之一。埋存机理可分为物理埋存和化学埋存两大类,其中物理埋存主要包括地质构造埋存、油水中溶解埋存、水动力埋存等;而化学埋存主要指CO2与盐水反应埋存、CO2与盐矿反应埋存等。

驱油与埋存监测对于了解埋存的有效性及安全性至关重要,监测内容主要包括油藏监测和环境监测等,其中,环境监测需要对大气、土壤气、地层水、地层变形等进行实时监测,以及时发现CO2泄漏情况,判断泄漏原因,严控造成环境事故。要加强CO2驱油与埋存基础理论研究,攻关驱油与封存效果评价、驱油与封存协同优化、CO2埋存的安全性评价等关键技术的攻关,建立驱油-埋存监测评估技术体系,提高长期监测的精确性和可靠性,确保实现CO2长期安全埋存。

超临界CO2压裂开采技术 低渗透油藏超临界CO2压裂开采技术内涵是前置CO2压裂造大范围复杂缝、水力加砂扩展并支撑缝网、焖井、竞争吸附与置换解析,从而大幅度提高油气采收率。在前置CO2压裂阶段,将超临界CO2注入目的层,由于超临界CO2的低黏度、高扩散及高破岩性能,有效突破应力因素对裂缝形态的制约,在井筒四周形成大范围复杂缝网,并引导后期水力加砂压裂裂缝的扩展及延伸;后期水力压裂阶段,将驱动裂缝前端CO2继续造缝,提高缝网延伸范围与复杂程度,增加地层渗透性。与常规压裂相比,CO2压裂技术不会造成储层伤害,无需处理返排的大量废水,压裂过程会产生复杂缝网,提高单井产量;焖井阶段,利用CO2具有较强的扩散和吸附能力特性,降低原油黏度,增加流体流动性,提高油气采收率,同时,置换油气,封存CO2。

目前,低渗透油藏超临界CO2压裂开采技术在现场已得到较广泛的应用,但超临界CO2致裂机理、CO2压裂强化开采致效机理、储层多尺度多相耦合渗流理论等基础科学问题尚未得到解答,同时超临界CO2压裂适应性评价技术、油藏工程方案优化、压裂工艺优化和跟踪调控、超临界CO2压裂配套装备等关键技术也需要进一步研究和优化。

5 结论

CO2驱既是大幅度提高低渗透油藏采收率的有效方法,也是实现CO2减排的重要手段。大力发展CO2驱油技术是中国低渗透油藏可持续开发和国家绿色低碳发展的战略选择。

通过多年的技术攻关和矿场实践,中国已初步形成了适合陆相低渗透油藏特征的CO2驱油理论及技术,丰富了CO2驱油理论,发展了CO2驱油藏工程、注采工程、地面工程等主体技术,有力支撑了不同类型试验区的建设和开发,并在现场取得了较好的应用效果,积累了一定经验。同时也暴露了一些重要问题。针对CO2驱规模化应用面临的挑战和技术瓶颈,要进一步加强研究,加快推进低渗透CO2驱油产业的发展,对于中国石油工业的低碳绿色发展,保障国家油气供给安全具有重要的意义。