铜镍锡合金粉末制备工艺及特性研究

2020-03-24王思鸿祝邦文曹丽丽唐卫岗蒋金金

王思鸿,祝邦文,曹丽丽,唐卫岗,陈 融,蒋金金

(1.浙江科技学院 机械与能源工程学院,杭州 310023;2.杭州华光焊接新材料股份有限公司,杭州 311107)

铜及铜合金粉末应用广泛,除了在粉末冶金、润滑剂和催化剂、导电涂料及电磁屏蔽等工程领域中发挥着重要的作用外,也可作为钎料应用于钎焊领域[1]。传统钎焊工艺多使用条状、丝状及环状钎料,粉状钎料主要适用于钎焊一些结构复杂的零件和精密零件。此外,某些合金钎料有着良好的钎焊性能,但因本身脆性大,不易加工成形,适合制成合金粉末使用,如铜磷锡镍系列、镍基系列钎料等。

钎焊用合金粉末通常与黏结剂搭配调制成膏状,采用点胶机或手工涂抹的方式使用,通常要求调制后的膏状钎料混合均匀,不易分层,能够配合点胶机使用。因此要求合金粉末颗粒大小适中(一般在200~400目),球形度好,无不规则颗粒,适合采用气雾化法制备。雾化设备主要由供气系统、雾化罐、雾化喷嘴及冶炼炉组成。早期,在雾化制粉方面的研究主要集中在喷嘴结构方面。英国国家物理实验室的S.A.Miller设计并使用紧耦合型雾化喷嘴,现已成为生产快速冷凝和非晶粉末的主流技术[2]。随后,德国Nanoval公司为了提高效率,在紧耦合喷嘴基础上提出了超声雾化法[3]。胡春连、Ting等[4-5]分别对喷嘴制粉结构做了试验及数值模拟研究。美国Ames实验室的Anderson也对喷嘴进行了工艺改进[6]。近期,舒适等[7]开发出耦合压力-气体雾化制粉技术及设备,进一步提高了细粉收得率。陆亮亮[8]将无坩埚式熔化技术与气雾化技术相结合,并研制高频感应钛丝气雾化制粉设备,最终制备出低成本、高质量球形钛粉。在粉末制备工艺方面,高莹等[9]采用水雾化法制备铁锰无磁合金粉末,分析了合金中锰含量和雾化压力对粉末性能的影响。张昊等[10]采用水雾化法制备FeSiCr软磁合金粉末,研究了雾化压力、熔体温度和水流量对粉体性能的影响。周恒等[11]分别采用旋转电极、等离子雾化、无坩埚雾化、真空气雾化及水雾化制备Inconel625粉末,对比分析了不同雾化方法对粉体性能的影响。Gao等[12]采用自行研制的双喷嘴气体雾化技术制备了AlSi10Mg粉末,研究了导液管直径、气体压力和熔体过热度对粉末特性的影响,引入了度和赘生物指数概念对粉末球形度和卫星粉进行定量分析。Chen等[13]首次采用扫描电子显微镜、质量分析等方法,对3种分别由气体雾化、等离子体旋转电极法和等离子体雾化制备的Ti-6Al-4V粉末的微观结构、气孔率、氩气含量和孔空间结构进行了比较。可见,喷嘴的结构设计方面现已发展得十分成熟,但目前研究多集中于不同工艺参数对粉体性能的影响,对雾化过程中易出现的问题讨论较少。因此,本研究主要针对Cu-Ni-Sn钎焊用合金粉末制备时易出现的问题,改进粉末制备工艺,并对改进前后所制备的合金粉末特性进行测试和分析。

表1合金主要成分及其含量(质量分数)

Table1Main components and content(mass fraction) of alloys

合金CuNi/%Sn/%P/%CuNi3Sn30余量330≤0.1CuNi10Sn30余量1030≤0.1CuNi10Sn35余量1035≤0.1

1 试验方法与材料

1.1 试验材料

研究采用3种Cu-Ni-Sn合金作为试验材料,其主要设计成分见表1,其中Cu为一号电解铜,Ni为一号电解镍,Sn为零号电解锡,精炼除气剂为Cu-P中间合金(P含量占13.5%)。

图1 雾化制粉平台

1.2 试验设备与方法

1.2.1 试验设备

搭建的雾化制粉平台如图1所示,它主要由硅碳棒加热炉、雾化喷嘴、雾化桶、集粉桶和提供高压气体的氩气瓶组成。实际生产中雾化桶较高,雾化后的细小液滴在雾化桶中下落、收缩,最终冷凝成固态粉末。与实际生产中雾化设备相比,该雾化桶占用空间较少,高度不足2 m,使用时在雾化桶底部加入适量水用于冷却未完全凝固的合金粉末。

1.2.2 试验方法

雾化制粉的具体工艺如下。

1.2.2.1 配 料 按表1的比例准备好原材料,精炼除气剂按含P量为0.1%计算。

图2 精炼后的合金熔液

1.2.2.2 熔 炼 根据《三元合金相图手册》[14]中的Cu-Ni-Sn三元合金液相图可知,30%~35% Sn、0~10% Ni的Cu-Ni-Sn三元合金液相线在750~850 ℃。根据合金液相线,将冶炼炉温度提升至1 000 ℃左右时加入原料,待合金全部熔化后加入精炼除气剂充分搅拌,直到液态合金表面干净,没有黑渣、杂质上浮,如图2所示。

1.2.2.3 雾 化 雾化前需要对中间漏包预热,避免雾化时液态合金冷却过快堵塞漏嘴。将熔炼好后的合金熔液保温5 min,熔液温度达到1 050 ℃以上,倒入漏包,打开氩气开始雾化。

1.2.2.4 沉 淀 雾化后等待一段时间,对落入水中的合金粉末进行沉淀。一些质量不佳的空心粉会上浮,收集雾化桶中底部粉末即可。

1.2.2.5 烘 干 将收集的粉末离心甩干后,放入鼓风干燥箱中加热烘干。保温温度一般为75 ℃左右,过高易使粉末表面氧化,保温时间根据湿粉的量确定。

1.2.2.6 筛 粉 使用自动筛粉机对干燥后的合金粉末进行筛选。钎焊所用的粉末多为-200目或-250目的合金粉末,将其放入密封袋,在干燥皿中保存。

2 结果与讨论

熔炼和雾化过程是粉末制备中最为重要的两个阶段,在很大程度上决定了合金粉末的质量。试制粉末过程中发现在合金的熔炼和雾化过程中存在冶炼时间过长、漏管堵塞、雾化时合金熔液上翻等现象,对这些问题的形成原因做了分析,并对制粉工艺进行改进。

2.1 粉末制备工艺改进

2.1.1 熔炼时间

试验中发现,在本试验平台上熔炼5 kg的合金30 min可以完全熔化。分析认为,将材料同时放入坩埚熔炼,低熔点的Sn先熔化,热量由尚未熔化的Cu、Ni传入Sn熔液中,无法快速熔化形成合金熔液,不仅增加了熔炼能耗,Sn在高温下的氧化烧损也会加剧。对此,试验调整了原料的添加顺序,先添加熔点较高、导热性好的Cu、Ni,待加热至800 ℃时添加Sn,高温的Cu、Ni会迅速溶入Sn熔液中形成Cu-Ni-Sn合金熔液。经对比,调整添加顺序后的熔炼时间缩短至15 min,大幅提高熔炼效率,也减少了合金的氧化烧损。

2.1.2 漏嘴堵塞

漏嘴堵塞是雾化制粉中常见的问题,主要是因为合金熔液凝固过早或合金熔液流动性差难以通过漏嘴。根据金属物理化学和热力学原理,金属液黏度[15]表示如下:

(1)

式(1)中:k1为比例系数;U为激活能;R为玻尔兹曼常数;T为金属熔体温度。

由式(1)可以看出,对于同种材料,温度越高,金属熔液黏度越小,越容易通过漏嘴;合金熔液的凝固时间也会随着温度的升高而延长。此外,适当升高中间包及漏嘴的预热温度可以避免合金熔液过早凝固在中间包中。表2列出了制备CuNi10Sn30合金粉末时改进前后的制粉工艺参数及制粉效果。由此可知,适当提高熔炼温度和坩埚漏斗的预热温度可以避免合金熔液过早凝固,但需注意过高的熔炼温度会加剧合金的氧化烧损。

2.1.3 合金熔液上翻

图3 合金雾化过程示意

图3是合金熔液雾化过程示意,将雾化过程分成了4个区域:A,负压紊流区;B,原始液滴形成区;C,有效雾化区;D,冷却凝固区[16]。由高速气流产生的A区是合金熔液上翻的主要原因,当漏管与喷嘴距离较近时会加剧这一现象,造成漏嘴堵塞甚至产生危险[17]。试验中发现,只有初期雾化压力较大,A区的气流上涌,形成回路时倒入合金熔液才会出现上翻的现象。若初始保持低雾化压力,将合金熔液倒入中间包,此时负压区压力较小不足以使合金熔液上翻,待合金熔液稳定流出漏管后再加大雾化压力,缺乏回路后A区对合金熔液的影响将减小。经过对雾化工艺的改进,粉末制备时气流较平稳,没有出现熔液上翻的现象。

2.2 粉末特性

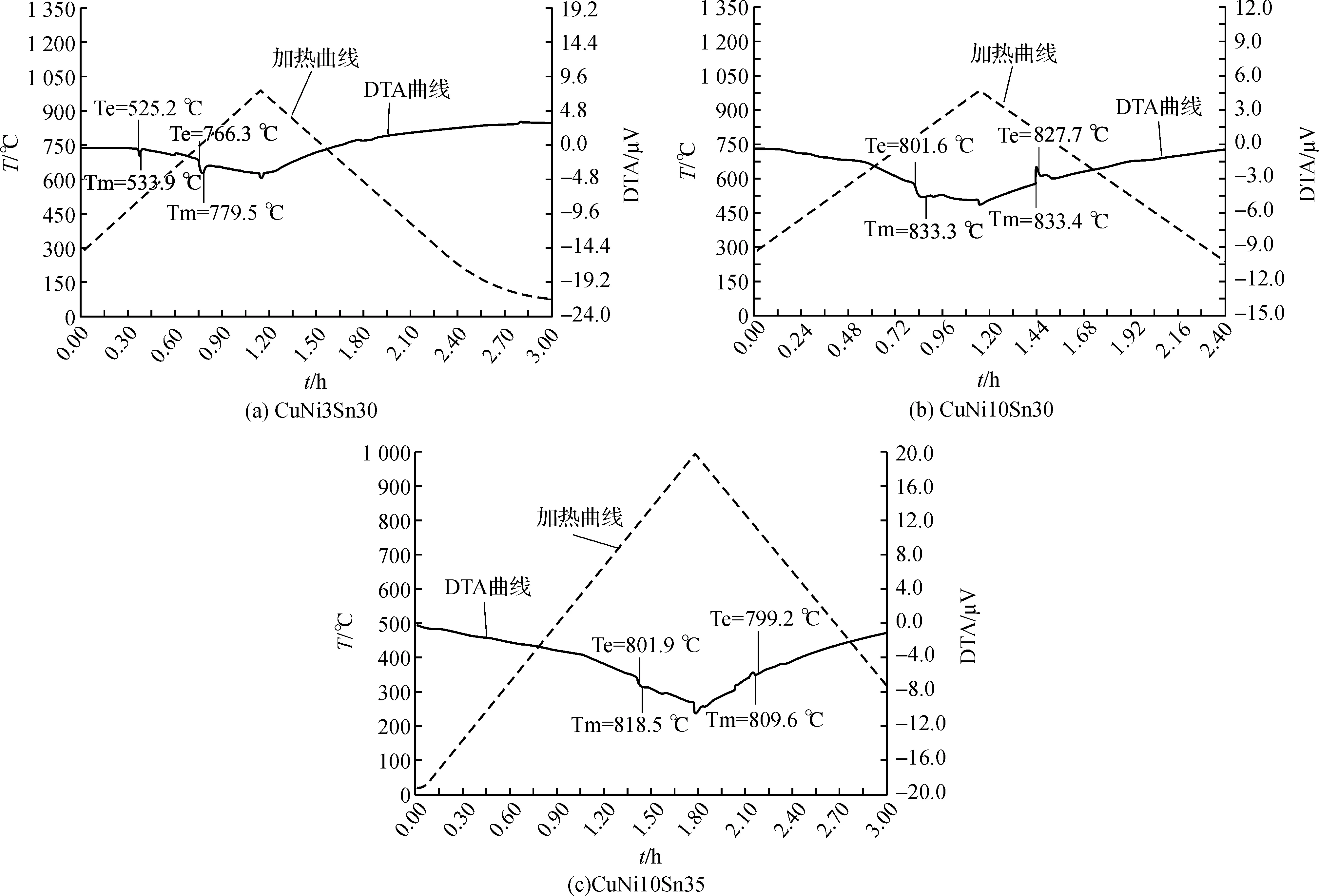

2.2.1 DTA曲线分析

对雾化获得的合金粉末进行DTA差热分析(differential thermal analysis),图4为3种合金粉末的DTA曲线。当Ni含量较少时合金主要成分为Cu-Sn合金,分析图4(a)中熔化阶段曲线的第1个吸热峰,应当是在温度达到530 ℃左右时,Cu-Sn合金发生低熔点相析出引起的。由第2个吸热峰可以确定CuNi3Sn30合金粉末的熔化区间为766.3~779.5 ℃,固液相线温差较小。观察图4(b)和图4(c)中的吸热峰,随着合金中Ni质量分数上升至10%,原本在图4(a)中530 ℃左右的吸热峰已经消失,说明Ni含量的上升抑制了低熔点相的析出。由吸热峰可以判断CuNi10Sn30粉末合金熔化区间为801.6~833.3 ℃,CuNi10Sn35粉末合金熔化区间为801.9~818.5 ℃。观察图中放热峰可以发现,3种试样均只有一处放热峰在熔化区间附近,与熔化阶段的吸热峰对应。

图4 三种合金粉末DTA曲线与加热曲线

2.2.2 粉末物理特性

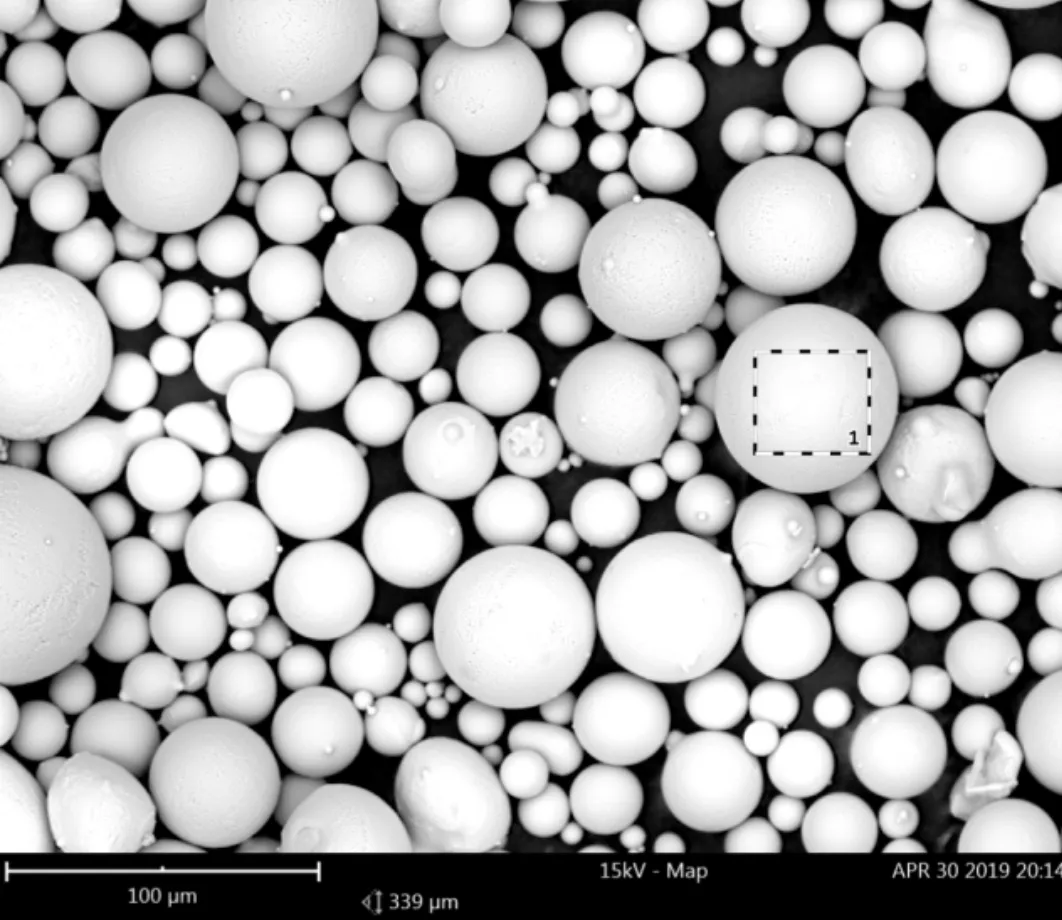

图5为烘干后的CuNi10Sn30合金粉末,粉末外观良好,未见氧化变色,表面色泽呈黄偏青的金属光泽。图5中一些较粗颗粒为制粉初期,雾化压力较低时产生,当雾化压力稳定后,获得的粉末较细。图6为CuNi10Sn30合金粉末在扫描电镜下的微观形貌,可以看出粉末整体球形度良好,存在少量不规则颗粒及卫星球粉末。卫星球粉末是雾化过程中先凝固的细小液滴与未完全凝固的较大液滴发生碰撞形成的[18]。

图5 烘干后的合金粉末

图6 合金粉末微观形貌

表3列出了3种合金粉末的物理特性,由颗粒度分布结果可知,合金粉末大多数集中在+150目和-200目的范围,-200目的细粉比例达到59%以上。+150目的合金粉末较多是制粉初期雾化压力不足产生的,若一次喷粉的总量增加,获得的细粉占比还能够进一步提高。

表3 合金粉末物理特性

表3中测试的是250~300目的合金粉末松装密度,为5.06~5.23 g/cm3。铜锡合金的密度在8.5 g/cm3左右,则其合金粉末的松装密度范围在5.78~6.29 g/cm3,5.06~5.23 g/cm3的松装密度与紧密排列时的理论值接近。

上述测试分析结果表明,经制备工艺改善后制出的Cu-Ni-Sn合金粉末,球形度较高、颗粒较细,能满足钎焊用粉要求。

3 结 论

通过对雾化水冷法合金粉末制备工艺的研究及对制出的粉末测试分析,得到如下结论:

1)在熔炼Cu-Ni-Sn系合金时,先添加高熔点、不易氧化的Cu、Ni,后添加低熔点、易氧化的Sn,最后添加适量精炼除气剂,这种原料添加顺序和熔炼方式能够节省冶炼时间,减少氧化烧损。

2)解决合金熔液凝固堵塞漏管的问题可以通过以下手段,一是适当提高合金熔炼温度,降低熔液黏度,增加流动性,促进熔液从漏嘴中流出;二是提高中间包和漏嘴的预热温度,能够阻止合金熔液流入瞬间冷却凝固。

3)采用“先小后大”的雾化压力控制方式可以使雾化过程更加稳定,减少受高压时紊流的影响,避免合金熔液雾化时上翻。

4)采用改进后的制粉工艺能有效提升钎焊用Cu-Ni-Sn合金粉末性能,满足钎焊用粉的要求。