高分散氧化钇稳定纳米氧化锆粉体的制备

2020-03-24吕彩霞曲景奎孙宏骞

吕彩霞, 曲景奎, 宋 静, 孙宏骞, 王 雨

(1.中国科学院过程工程研究所 矿产资源绿色过程工程研究部, 北京 100190;2.中国科学院过程工程研究所 绿色过程与工程重点实验室, 北京 100190)

0 引 言

二氧化锆作为性能优异的结构材料和功能材料,具有高硬度、高强度、高韧性、极高的耐磨性、良好的化学稳定性、热稳定性及优异的生物相容性等优点[1],同时,还具有带隙宽、介电常数高、折射率高等性能,使其广泛地应用于功能陶瓷材料[2]、电子陶瓷材料[3-4]、耐火材料[5-6]及牙齿修复材料[7]等领域。二氧化锆表面同时具有酸性和碱性,因此同时具有氧化性和还原性,既可以作为催化剂也可以作为催化剂载体使用[8-9]。同时,添加Y2O3的ZrO2纳米粉体,因其较高的氧离子导电性、良好的机械性能、耐氧化及耐腐蚀性等优点可用于氧传感器[10]、高温固体燃料电池[11-12]及航空发动机涂层[13]等领域。氧化钇稳定纳米氧化锆粉体的颗粒的均匀性、分散性、晶型结构及合理的成分配比是获得性能优良固体电解质的关键。

氧化钇稳定纳米氧化锆粉体的制备方法主要有水热法、沉淀法、溶胶-凝胶法及微乳液法等。在以上合成氧化钇稳定纳米氧化锆粉体的方法中,溶胶-凝胶法具有反应条件不苛刻、组分可控、成本低及操作相对简单等优点。J.C.Ray[14]等通过将硝酸钇及硝酸锆溶解在硝酸中,以蔗糖及聚乙烯醇混合物为分散剂通过溶胶-凝胶法制得氧化钇稳定氧化锆前驱体,在800 ℃煅烧后得到平均晶粒尺寸为10 nm的氧化钇稳定氧化锆纳米晶。

目前,工业上主要采用沉淀法制备氧化钇稳定氧化锆产品,该方法具有操作便捷、纯度高、分散性好和易于大规模生产等优点,但反应过程中加入的氨水具有刺激性气味,操作环境差,同时在氨氮回收后产生大量的废水,带来了环保问题。故文中采用溶胶-凝胶法制备氧化钇稳定纳米氧化锆粉体,实验过程中无需加入氨水,且以碱式碳酸锆代替了传统溶胶-凝胶法中的有机锆为锆源,在改善操作环境及解决其相应环保问题的同时也降低了生产成本,为溶胶-凝胶法制备氧化钇稳定纳米氧化锆的工业化应用提供参考。文中实验通过溶胶-凝胶法制得颗粒大小分布均匀的高分散氧化钇稳定纳米氧化锆产品。主要考察乙酸加入量、不同分散剂及分散剂加入量等条件对产品晶形结构及表面形貌的影响。

1 实 验

1.1 样品制备

以碱式碳酸锆为锆源,六水合硝酸钇为钇源制备钇稳定纳米氧化锆产品。首先将碱式碳酸锆溶于去离子水中,在搅拌下加入一定量的六水合硝酸钇,待完全溶解后在该混合溶液中加入一定量的乙酸。70 ℃恒温条件下搅拌反应4 h后得到透明溶胶,该溶胶静置陈化6 h后于100 ℃烘箱中干燥得到纳米氧化锆前驱体,前驱体在马弗炉中850 ℃煅烧2 h后得到产品。为得到分散性较好的钇稳定氧化锆产品,在反应过程中加入一定量的分散剂,分散剂的加入量以分散剂与碱式碳酸锆的质量比计(质量分数)。并对分散剂的种类及加入量进行了考察。实验过程中使用的化学试剂均为分析纯试剂。

1.2 性能表征测试

采用X射线衍射仪(XRD,Empyrean型,荷兰PANalytical)对钇掺杂纳米氧化锆产品进行物相分析。Cu靶(Kα线波长为0.154 056 nm),主要参数设定:电流40 mA,电压40 kV,扫速为0.06 s/步,步长为0.02°,扫描范围为10°~90°。产品表面形貌采用日本电子株式会社生产的JSM-7610F热场发射扫描电子显微镜测试,主要参数设定:加速电压15 kV,放大倍数600~50 000倍,分辨率为3.5 nm。

2 结果与分析

2.1 乙酸加入量

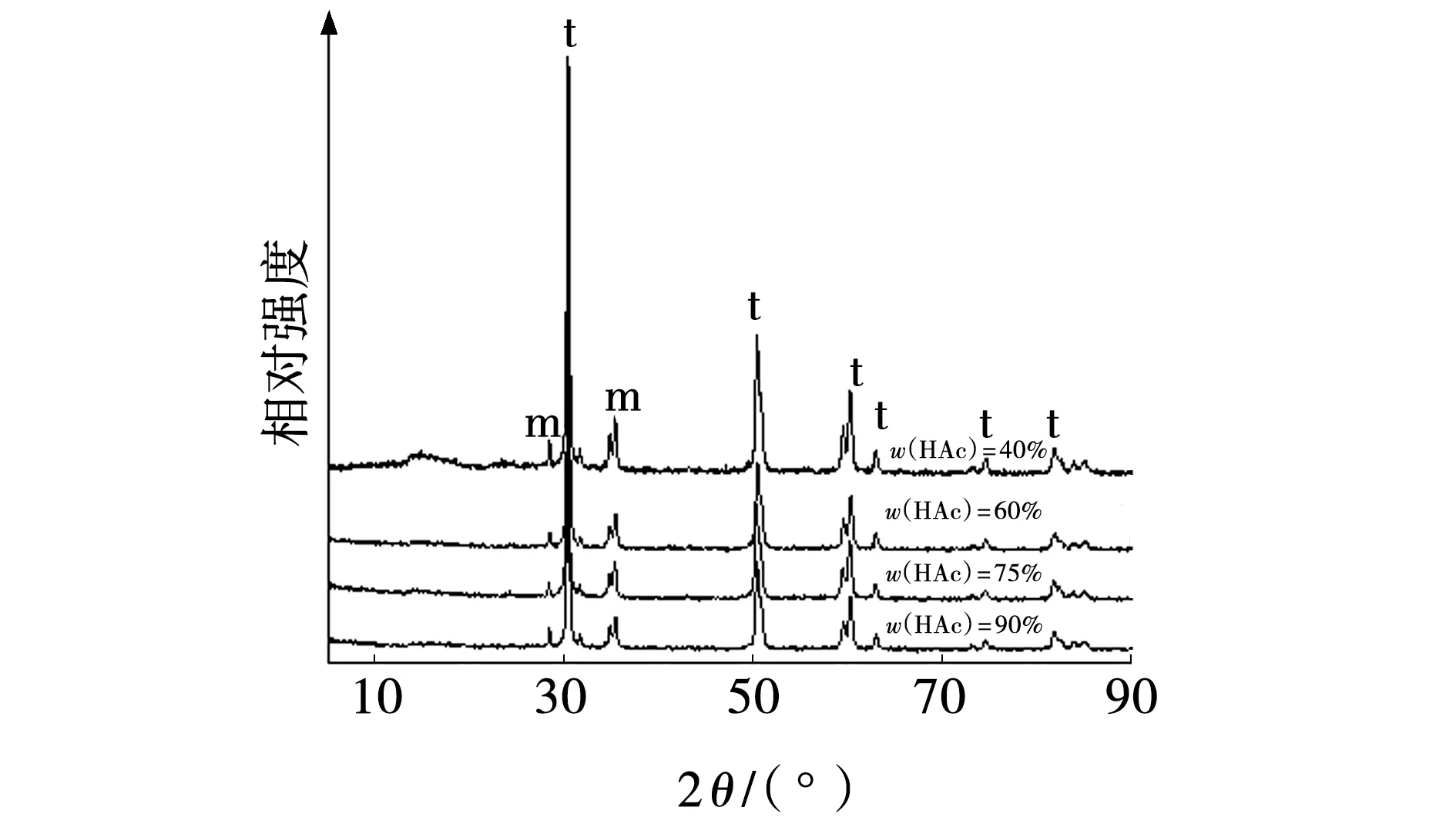

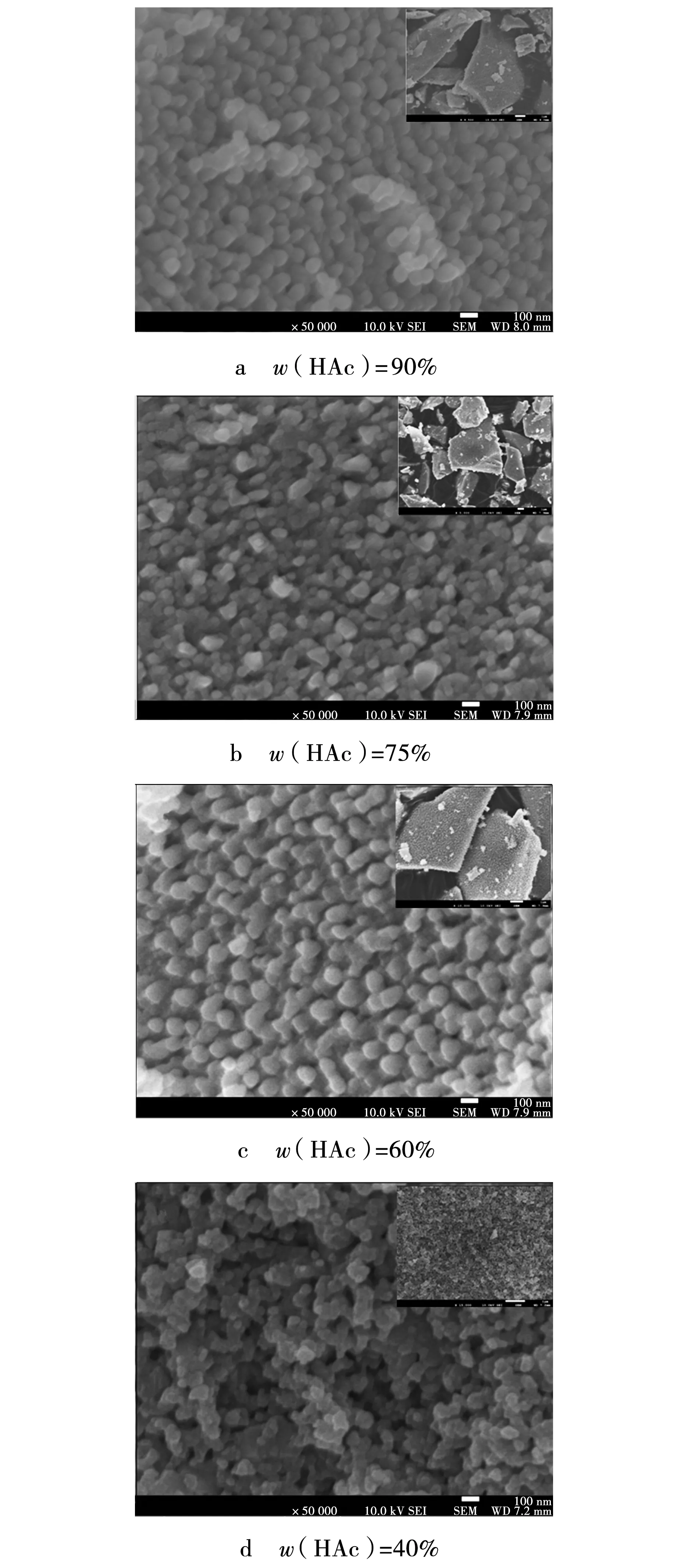

乙酸(HAc)的加入量以乙酸与碱式碳酸锆的质量比计(质量分数),考察不同乙酸加入量w对钇稳定纳米氧化锆产品的影响,图1及图2分别为不同乙酸加入量条件下以碱式碳酸锆为锆源,硝酸钇为钇源,70 ℃反应4 h,100 ℃干燥研磨后在850 ℃煅烧2 h制得产品的XRD图谱及SEM照片。

图1 不同乙酸加入量条件下制备的氧化钇稳定纳米氧化锆的XRD图谱

由图1XRD结果可以看出,乙酸的加入量对产品的晶型结果无明显影响,产品晶型均为四方相(t)与单斜相(m)的混晶结构,其特征衍射峰型较窄,晶粒尺寸较大,衍射峰强度强,结晶度良好。

图2 不同乙酸加入量条件下制备的氧化钇稳定纳米氧化锆的SEM照片

由图2可以看出,以碱式碳酸锆为锆源,不同乙酸加入量条件下制得的产品表面颗粒大小分布较均匀,颗粒尺寸为90~200 nm,颗粒界面较清晰,为类球形颗粒,硬烧结颗粒较少。同时,当乙酸加入量为90%时表面颗粒排列整齐,但孔隙率较低,分散性稍差;当乙酸加入量为40%时表面颗粒的孔隙率大,但颗粒大小分布较不均匀;当乙酸加入量为60%时表面颗粒大小分布较均匀,分散性较好,且乙酸加入量较小时制备成本较低,故采用溶胶-凝胶法制备钇稳定纳米氧化锆产品的最佳乙酸加入量为60%。

2.2 分散剂种类

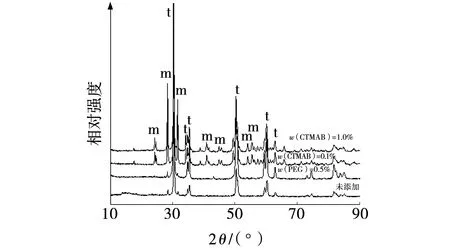

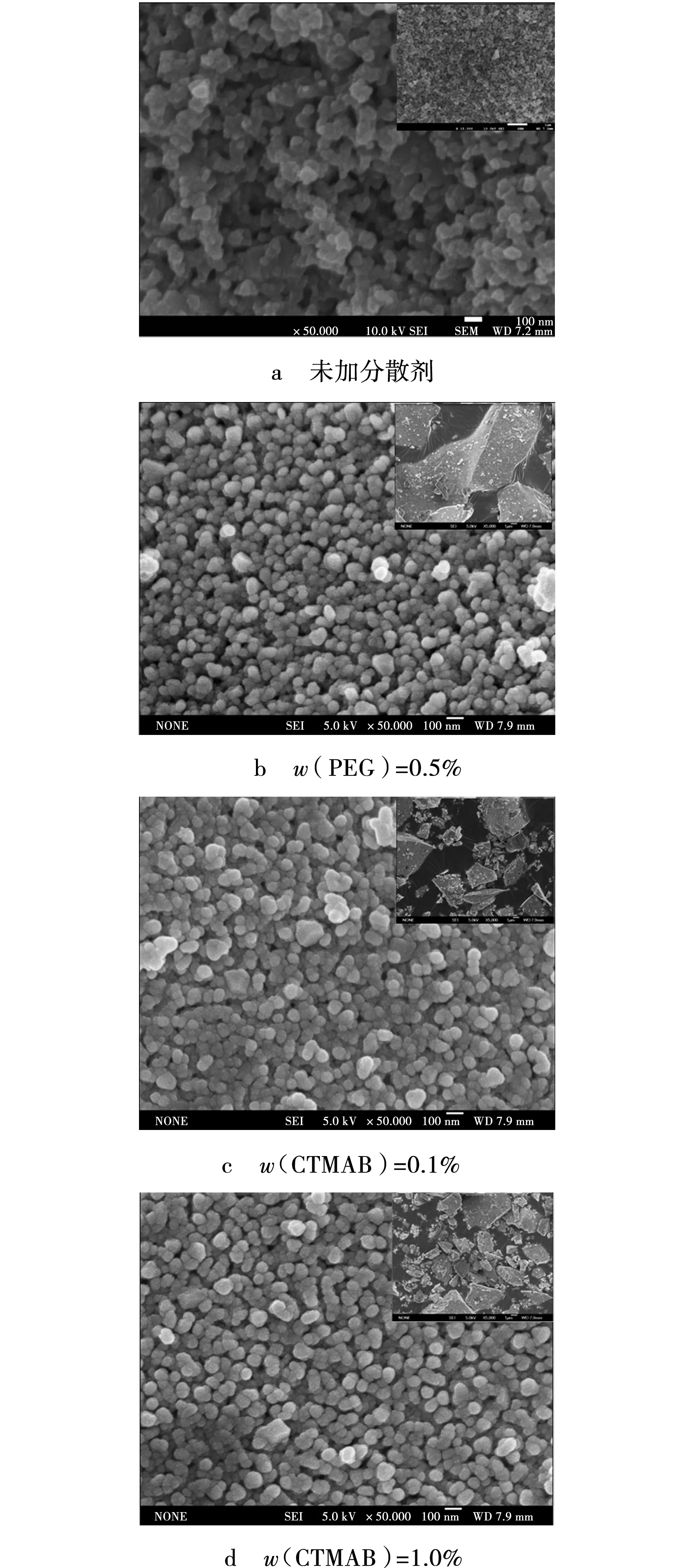

由于溶胶-凝胶法制得的产品分散性较差,故在反应过程中加入分散剂以改善其分散性。主要考察了十六烷基三甲基溴化铵(CTMAB)及聚乙二醇(PEG)对产品的晶型结构及表面形貌的影响。图3及图4分别为以碱式碳酸锆为锆源,硝酸钇为钇源,加入不同分散剂,70 ℃反应4 h,100 ℃干燥研磨后在850 ℃煅烧2 h制得产品的XRD图谱及SEM照片。

由图3可以看出,反应时加入不同分散剂制得的产品的晶型结构为单斜相与四方相的混晶结构。对比分散剂为聚乙二醇(PEG加入量:质量分数为0.5%)的产品,当分散剂为十六烷基三甲基溴化铵,其加入量(质量分数)为0.1%或1.0%时,制得的产品的单斜相衍射峰较强,产品中的单斜相占比相对较大,故以聚乙二醇为分散剂对钇稳定纳米氧化锆产品的制备更有利。

图3 加入不同分散剂制得的氧化钇稳定纳米氧化锆的XRD图谱

由图4可知,对比未加分散剂制得的产品,加入分散剂制得的产品表面颗粒大小分布均匀,且孔洞结构较多,分散性较好,所以分散剂的加入可有效改善其分散性。对比加入分散剂得到的产品,当分散剂为CTMAB,其加入量为0.1%(质量分数)时产品表面分散性稍差;CTMAB加入量为1.0%(质量分数)时与PEG加入量为0.5%(质量分数)时制得的产品表面颗粒均为类球型,颗粒大小分布均匀,且颗粒界面较清晰,但PEG为分散剂时孔洞结构较多,分散性较好。结合XRD分析结果可知,采用溶胶-凝胶法制备钇稳定纳米氧化锆产品的以聚乙二醇为分散剂较佳。

图4 加入不同分散剂制得的氧化钇稳定纳米氧化锆的SEM照片

2.3 分散剂用量

以聚乙二醇(PEG)为分散剂可改善产品的分散性,考察PEG加入量对产品的晶型结构及表面形貌的影响。图5及图6分别为以碱式碳酸锆为锆源,硝酸钇为钇源,加入不同量的PEG为分散剂,70 ℃反应4 h,100 ℃干燥研磨后在850 ℃煅烧2 h制得的产品的XRD图谱及SEM照片。PEG的加入量以PEG与碱式碳酸锆的质量比计(质量分数)。

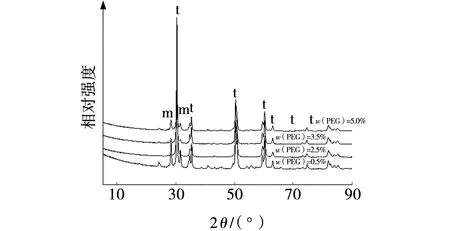

由图5可以看出,不同的PEG加入量制得的产品的晶型结构均为单斜相与四方相的混晶结构,对比不同PEG加入量所得产品的图谱可知,当PEG加入量为2.5%及3.5%时,产品的单斜相衍射峰强较弱,同时,加入量较小时生产成本较小,故PEG的最佳加入量选2.5%为宜。

图5 不同PEG加入量条件下制得的氧化钇稳定纳米氧化锆的XRD图谱

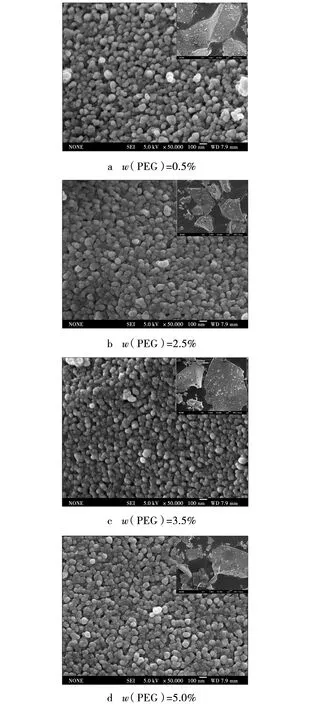

由图6可知,产品表面颗粒大小分布均匀,且孔洞结构较多,分散性较好。对比不同PEG加入量得到的产品,当PEG加入量为0.5%时,产品表面分散性较好,孔洞结构较多,与其他产品对比,其表面颗粒大小分布均匀度稍差;PEG加入量为2.5%及3.5%时,制得的产品表面颗粒均为类球型,颗粒大小分布均匀,且颗粒界面较清晰;当PEG加入量为5.0%时孔洞结构较少,颗粒间结合更为密实,分散性稍差。结合XRD分析结果可知,采用溶胶-凝胶法制备钇稳定纳米氧化锆产品过程中PEG加入量为2.5%较佳。

图6 不同PEG加入量条件下制得的氧化钇稳定纳米氧化锆的SEM照片

3 结 论

(1)以碱式碳酸锆为锆源,六水合硝酸钇为钇源,乙酸为溶剂,聚乙二醇(PEG)为分散剂,采用溶胶-凝胶法制得了钇稳定纳米氧化锆产品。最佳制备工艺条件:乙酸的加入量为质量分数60%,分散剂聚乙二醇的添加量为2.5%,反应温度为70 ℃,反应时间为4 h,煅烧温度为850 ℃。

(2)在最佳工艺条件下制得的产品表面颗粒大小分布均匀,为类球形颗粒,颗粒界限清晰,无硬烧结现象存在,表面孔洞结构较多,分散性较好;且制得的产品主要以单斜相与四方相混晶结构存在。