高强度弹簧钢磁滞性能研究

2020-03-23高蔚

高蔚

摘 要 一种异形部件采用高强度弹簧钢制造,其具备优良的力学性能和较高的屈强比,可以满足部件在高应力下的工作要求,同时还具备磁滞性能,可以实现特定的能量转换功能。为适应新一代产品的要求,需要磁滞性能提高20%以上。本文研究了成分优化、轧制工艺、热处理工艺对材料磁滞性能的影响,通过在高强度弹簧钢基础上优化成分添加铬,提高材料的磁硬化程度;在热处理前增加冷轧变形量,提高矩形比Br/Bs和凸起系数Kμ;通过延长回火时间,提高矫顽力Hc和比磁滞损耗Pμ;通过增加回火温度,提高凸起系数Kμ。工艺优化后,比磁滞损耗Pμ达到10.13KJ/m3,提高23.8%,凸起系数Kμ达到0.75,提高22.9%。

关键词 弹簧钢;热处理;磁滞性能

中图分类号: TG142.1;TG306 文献标识码: A

AbstractA component of a particular shape is made of high strength spring steel,it needs to have good mechanical properties and higher yield ratio,it can meet the requirement of parts working under high stress.And it needs to have good hysteresis performance.To meet the design requirements of the new product, high strength spring steel needs to improve its hysteresis performance,including Pμ and Kμ.This paper studies the effdct of composition optimization ,rolling process and heat treatment process on materical properties.High strength spring steel improve the magnetic hardning degree of the material by adding Cr. Br/Bs and Kμ are improved by increasing the cold rolling deformation.Hc and Pμ are improved by extending the tempering time.Kμ is improved by raising the tempering temperature.Using adding 0.1% Cr,60% cold rolling deformation and tempering process 480℃×2h,Pμof high strength spring steel is 10.13KJ/m3,23.8% higher than before, and Kμis 0.75,22.9 % higher than before.

Key WordsSpring steel;Heat treatment process;Hysteresis performance

0 前言

一种异性部件采用高强度弹簧钢制造,在实际工况下需要材料具备良好的磁滞性能来实现部件特定的能力转换功能。为适应新一代产品的要求,对材料的磁滞性能提出了更高要求,需要提高材料最大磁导率点的比磁滞损耗Pμ和凸起系数Kμ。本文通过成分优化,再结合冷轧工艺和热处理工艺优化,提高材料的磁滞性能。

1 试验材料及方法

1.1 试验材料

试验所用的高强度弹簧钢通过750kg非真空感应炉进行熔炼,浇铸成180mm的圆坯后先锻成方坯,再锻成32mm×100mm的扁坯,通过热轧将扁坯轧成3mm×100 mm的带坯。高强度弹簧钢添加强碳化物形成元素铬,材料化学成分见表1。

1.2 试验方法

1.2.1 冷轧工艺试验

3mm×100mm带坯经软化退火及酸洗修磨后,采用不可逆式二辊冷轧机进行冷轧,制成冷轧变形量为40%和60%的带材。

1.2.2 热处理工艺试验

将冷轧带材截成适当尺寸,在其表面涂抹抗氧化涂料进行热处理。使用SX-G36123型节能箱式电炉进行淬火,淬火冷却液为普通淬火油,采用井式回火炉进行回火,回火后空冷。

1.2.3 磁滞性能测试

将热处理后的带材加工成外径Φ40mm,内径Φ30mm,厚度1mm的试样,在软磁直流磁性能测试系统进行测试,检测按GB/T 13012-2008《软磁材料直流磁性能的测量方法》规定进行。

2 试验结果与分析

2.1 添加Cr对材料饱和磁感应强度Bs和矫顽力Hc的影响

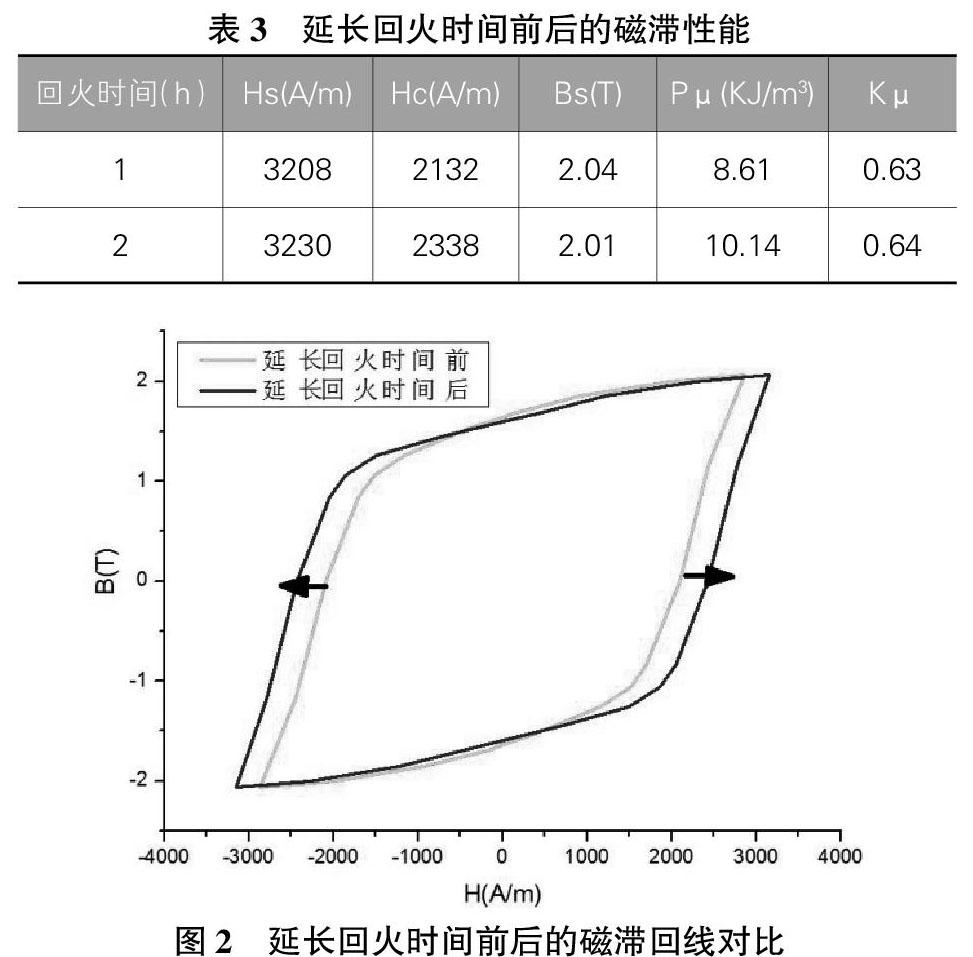

磁性材料的磁滞回线图如图1所示,比磁滞损耗Pμ是磁滞回线所包围的面积的大小,它表征单位体积材料在一个完整的磁化周期所引起的磁滞损耗。凸起系数Kμ是磁滞回线面积与包围磁滞回线矩形的面积的比值,代表磁滞回线的方形度。从磁滞回线来看,材料的饱和磁感应强度Bs、剩余磁感应强度Br和矫顽力Hc越大,该材料所构成的磁滞回线面积越大,那么所对应的比磁滞损耗Pμ也越高,磁滞回线越接近于矩形,则所对应的凸起系数Kμ也越高。

高强度弹簧钢通过回火后形成铁素体+滲碳体的双相组织结构,Cr是碳化物形成元素,添加Cr可以通过一定的工艺形成更多细小碳化物析出相,对在相内移动的磁畴畴壁形成阻力,从而提高材料的磁硬化程度。

表2是成分优化前后的磁滞性能对比,两者采用相同的回火的工艺,回火温度为440℃,回火时间为1小时。可以看到两者的磁饱和强度Bs基本相同,优化后材料的矫顽力Hc比优化前高40A/m,比磁滞损耗Pμ提高0.43 KJ/m3。

磁感应强度Bs主要取决于材料的化学成分及晶体结构[1]。材料的化学成分只进行了微调,因此材料的磁饱和强度Bm基本不会变化。通过添加Cr元素,在铁素体相上形成更多的析出相,这些析出相使基体产生很多的晶界和位错,同时析出相本身的形成造成更大的內应力,对畴壁位移形成阻力,从而提高材料的矫顽力Hc。综合对材料的饱和磁感应强度Bs和矫顽力Hc两方面的影响来看,添加Cr有利于比磁滞损耗Pμ的提高。

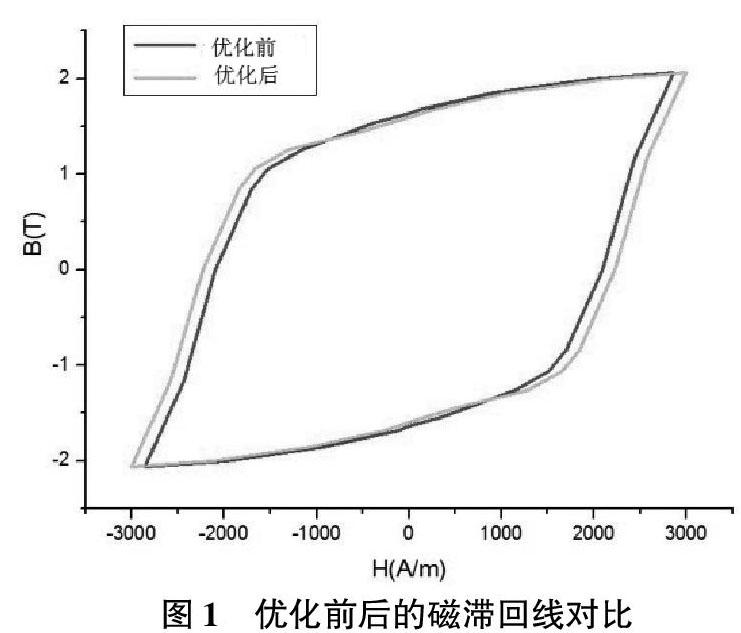

2.2 延长回火时间对材料比磁滞损耗Pμ的影响

要想提高材料的比磁滞损耗Pμ,主要的方向是提高材料的矫顽力Hc。要想提高矫顽力Hc,只有通过磁畴的畴壁钉扎来实现。畴壁钉扎[2]是材料中的第二相质点对在第一相内移动的磁畴畴壁的阻力作用。阻力越大,畴壁移动越困难,材料的磁硬化程度就越高。第二相质点的位置、形状、大小均是影响畴壁钉扎阻力大小的重要因素。根据这个理论,通过延长回火时间,使析出相充分长大,形成不有利于磁畴移动的环境。

通过表3可以看出,回火时间延长到2小时后的矫顽力Hc明显增大,与延长回火时间之前相比提高206A/m,比磁滞损耗Pμ提高1.53KJ/m3。如图2所示,在保持材料饱和磁感应强度Bs的前提下,实现了材料Hc大幅度的提高,进而提高了材料的比磁滞损耗Pμ。

2.3 增加冷轧变形量对材料矩形比Br/Bs和凸起系数Kμ的影响

为了提高凸起系数Kμ,需要在有限大的矩形内尽可能地撑大磁滞回线的面积。其本质的物理过程分为两个部分。在图形的一、三象限,要使材料具有某种织构,造成磁矩一定程度的取向性,增大矩形比Br/Bs。在图形的二、四象限,要使材料内部产生较大的畴壁钉扎作用,造成磁壁移动的困难,使曲线的转折点趋近于Hc。

为了增加矩形比Br/Bs,可通过在材料的热处理之前的冷轧加工来实现。原冷轧工艺采用的是变形量40%,结合材料实际状态和冷轧机工作能力采用60%变形量进行冷轧。两种冷轧变形量的材料经热处理后的磁滞性能如表4所示,可以看到新型材料在冷轧变形量为60%时的Br/Bs明显提高,因而Kμ也明显增大。

增加冷轧变形量的目的是为了在热处理前形成一个理想的原始状态,使材料在淬火后得到更加明显的结晶织构和磁取向性,在回火后得到更有利于产生畴壁钉扎的析出状态。

2.4 提高回火温度对材料凸起系数Kμ的影响

提高Kμ要求畴壁钉扎作用发生的时间要早一些,效果要好一些,这就需要材料内部的组织结构更加符合理论的要求。根据金属学原理,回火温度决定析出相的形核率和长大率[3]。通过控制回火温度来调节析出相的形核率和长大率的大小,可以间接控制析出相颗粒的数量和尺度。

将回火温度提高到480℃,如表5所示,提高回火温度后材料的Kμ明显增加。从图3中磁滞回线在二、四象限的转折点可以看到,提高回火温度后,磁滞回线在图形的二、四象限有明显突起,这是Kμ增加的主要原因。

3 结论

高强度弹簧钢通过优化化学成分添加Cr元素,提高材料的磁硬化程度。

通过高强度弹簧钢热处理前增加冷轧加工的变形量,提高材料的矩形比Br/Bs和凸起系数Kμ;通过延长回火时间,提高材料的矫顽力Hc和比磁滞损耗Pμ;通过增加回火温度,提高材料的凸起系数Kμ。

高强度弹簧钢添加Cr元素0.1%,冷轧变形量采用60%,回火工艺采用480℃×2h,材料的比磁滞损耗Pμ可以达到10.13KJ/m3,提高23.8%,凸起系数Kμ达到0.75,提高22.9%。

参考文献

[1]孙光飞,强文江.磁功能材料. 北京:化学工业出版社,2006:7-8.

[2]钟文定.铁磁学.北京:科学出版社,1987.

[3]余永宁.金属学原理.北京:冶金工业出版社,2000.