高速动车组传动系统异常振动问题研究

2020-03-23崔利通曲文辉宋春元李秋泽

李 众, 崔利通, 曲文辉, 宋春元, 李秋泽, 谌 亮

(中车长春轨道客车股份有限公司 国家轨道客车工程研究中心转向架研发部, 长春 130000)

牵引传动系统是轨道车辆能够保持安全、平稳、高速运行的关键零部件之一,是将电能转换成机械能并驱使车辆向前运行的重要纽带[1]。以悬挂方式分类,目前高速动车组牵引传动系统主要有架悬式和体悬式两种[2-3]。架悬式是指牵引电机和齿轮箱通过联轴节连接并刚性或弹、性悬挂在转向架构架横梁上;体悬式是指牵引电机弹性悬挂在车体,齿轮箱刚性或弹性悬挂在转向架构架横梁,两者之间由驱动轴连接。与架悬式相比,体悬式牵引传动系统结构更复杂,振动传递更丰富。

针对在线运营的某型动车组牵引传动系统出现的实际故障问题,从车轮表面状态、振动传递特性、零部件基本状态等方面进行对比分析,引出判别传动系统内部振源具体位置的难点进而提出一种新型分析方法予以解决。

1 异常振动现象

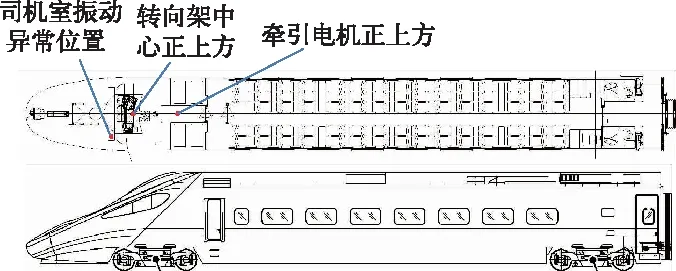

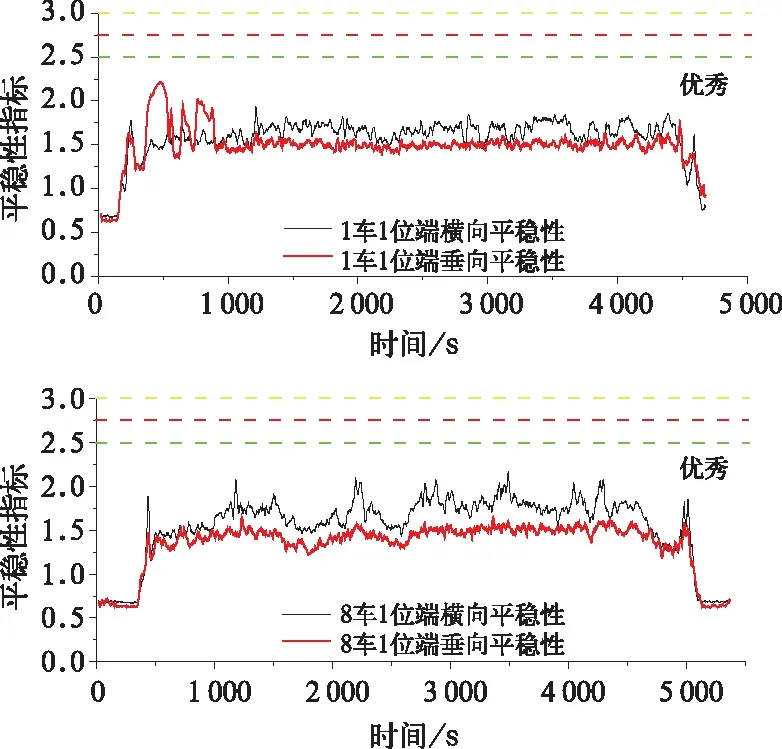

某动车组在线运行时,1车1位端司机室地板面存在明显的“麻脚”感,无论作为头车还是尾车均存在该现象。而同一辆车对称端1车2位端和同一列车对称端8车1位端车内地板面均不存在该现象,如图1所示。对比1车1位端和8车1位端平稳性指标[4],均小于2.5,无明显差异;但舒适度指标[5]差异明显,1车明显大于8车,如图2~图3所示。

图1 车体异常振动位置示意图

图2 平稳性指标对比

图3 舒适度指标对比

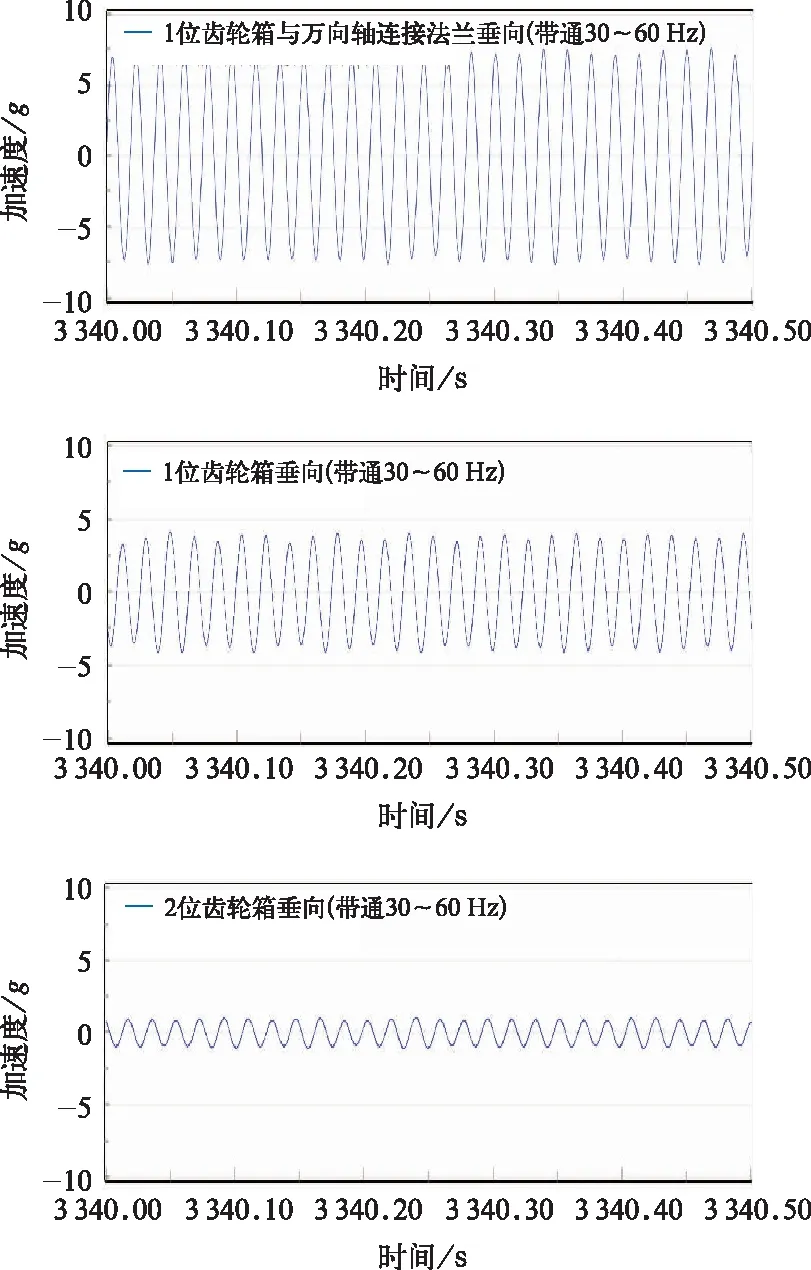

对1车和8车1位端车体地板振动加速度进行80 Hz低通滤波,如图4所示。1车1位端垂向振动加速度幅值明显大于8车1位端,横向振动幅值相当。说明异常振动主要表现为垂向。

图4 车体地板振动加速度对比

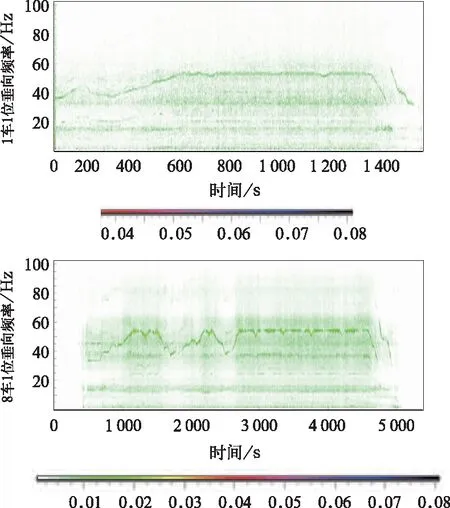

对1车和8车1位端车体地板垂向振动加速度进行频谱分析[6-7]如图5所示。0~100 Hz内1车出现非常明显且随速度变化的振动主频,8车表现不明显。当车辆以245 km/h匀速运行时,主频为53.8 Hz。

图5 车体地板振动频谱特性对比

2 振动传递路径分析

2.1 异常振动影响因素

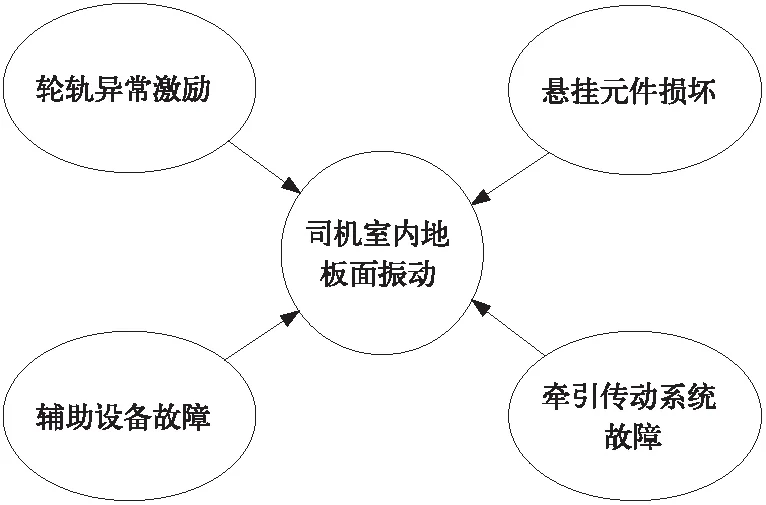

因异常振动发生在司机室内地板,且随速度变化明显,又因该辆车为动力车,因此以该位置为中心,分析可能导致异常振动的因素,如图6所示。

图6 可能导致异常振动的因素

(1)由于该动车组在不同线路运行时均存在异常振动,因此可排除因轨道故障导致异常振动。对于车轮,可能存在的故障为轴承损坏和车轮不圆,但根据车轮不圆度测试,并不存在对应阶次的多边形[8-9],如图7所示。根据轴承参数以及轴承典型故障特征频率[10-11],并不存在53.8 Hz频率,因此可排除因车轮故障导致异常振动。

图7 车轮不圆度阶次变化曲线

(2)对车辆一系悬挂和二系悬挂元件如钢弹簧、减振器、空气弹簧等关键零部件检查,并未发现明显破损或漏油现象,几何尺寸均正常,因此可排除因悬挂元件损坏导致异常振动。

(3)司机室位置车体下部无辅助设备,车体内部均为电器设备,仅存在工作频率,并不随速度变化,因此可排除辅助设备故障导致异常振动。

(4)当车辆以245 km/h匀速运行时,根据车轮转频计算公式f=v/(3.6×π×D),得到车轮转频为24.2 Hz。因齿轮箱为Ⅰ级传动,传动比为2.22,得到小齿轮和牵引电机转子基频为53.7 Hz,与故障特征频率53.8 Hz相同,因此初步判断异常振动的激扰源来自于牵引传动系统。

2.2 振动传递路径

故障动车组动力转向架是由一根动轴和一根拖轴组成的两轴转向架。动轴传动系统由牵引电机、扭矩过载保护器、万向轴、齿轮箱、轮对组成,如图8所示。电机纵向布置在车体下方,采用螺旋弹簧弹性悬挂在车体,齿轮箱通过轴承安装在动轴,齿轮箱与牵引电机之间通过万向轴传递转矩。

图8 牵引传动系统

因故障来自于牵引传动系统,且当车辆以245 km/h匀速运行时,齿轮箱小齿轮、万向轴、牵引电机转子的基频均为53.7 Hz,振动激扰源为三者之一。根据牵引传动系统的安装结构,振动可能的传递路径如下:

①牵引电机故障

牵引电机→电机上方地板→司机室地板→万向轴→齿轮箱→构架→枕梁→转向架上地板→司机室地板

②万向轴故障

万向轴→齿轮箱→构架→枕梁→转向架上地板→司机室地板→牵引电机→电机上地板→司机室地板

③齿轮箱故障

齿轮箱→构架→枕梁→转向架上地板→司机室地板→万向轴→牵引电机→电机上方地板→司机室地板

3 异常振动原因分析

根据振动可能的传递路径,对关键位置进行振动测试,分析异常振动的传递关系,进而找到振动激扰源。

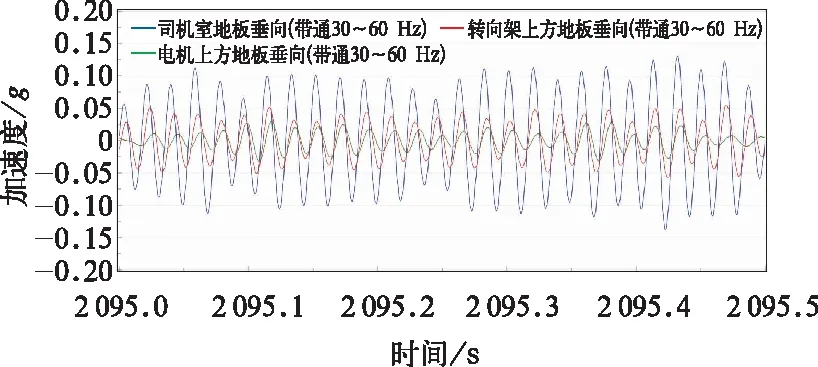

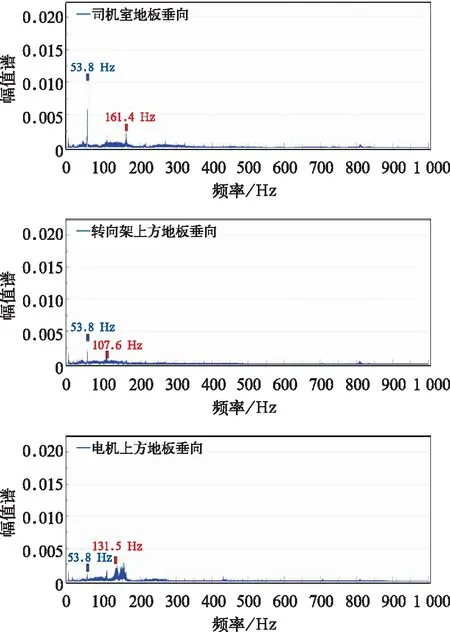

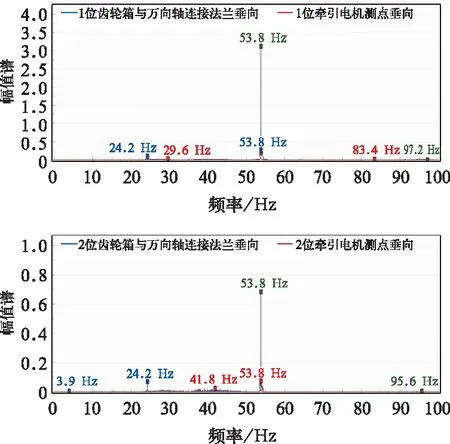

对振动信号进行30~60 Hz带通滤波,司机室内地板垂向振动幅值>转向架正上方地板>牵引电机正上方地板,如图9所示。245 km/h匀速段,振动主频均以传动系统基频为主,如图10所示。对这3个位置进行相关性分析[12],其中司机室地板与转向架上方地板、司机室地板与齿轮箱和万向轴连接法兰盘相关系数大于0.4,相关度较强,其他相关系数小于0.2,相关度较弱,如图11所示。

由于司机室异常振动属于强迫振动,结构件均存在一定阻尼,能量在传递过程中存在部分衰减,因此振动应由具有较大振动能量位置传递,而牵引电机正上方地板振动能量最小,且与司机室地板相关度较弱,因此可以判断异常振动主要传递路径不是牵引电机→电机上方地板→司机室地板。

图9 车内不同位置地板振动时域对比

图10 车内不同位置地板振动频谱对比

图11 不同位置相关性分析

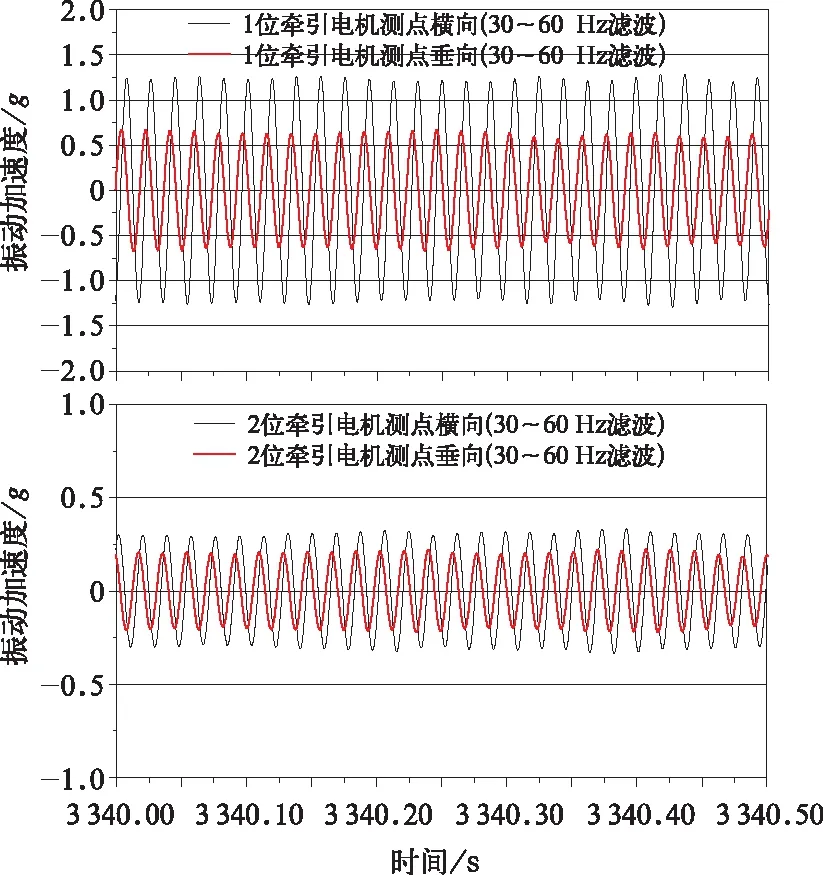

对比1车1位端(故障端)和1车2位端(正常端)在245 km/h匀速运行时牵引电机、齿轮箱与万向轴连接法兰横向和垂向振动加速度,所有通道经过30~60 Hz 带通滤波,主频均为传动系统基频。正常状态下牵引电机测点横向振动加速度幅值约为垂向的1.5倍,相位差为90°,故障端牵引电机横向振动幅值仍为垂向的1.5倍,相位差不变,仍为90°。与正常状态相比故障状态下电机测点垂向和横向加速度幅值均较大,均为正常状态的3.5倍。如图12所示。

图12 正常和故障状态牵引电机测点振动时域对比

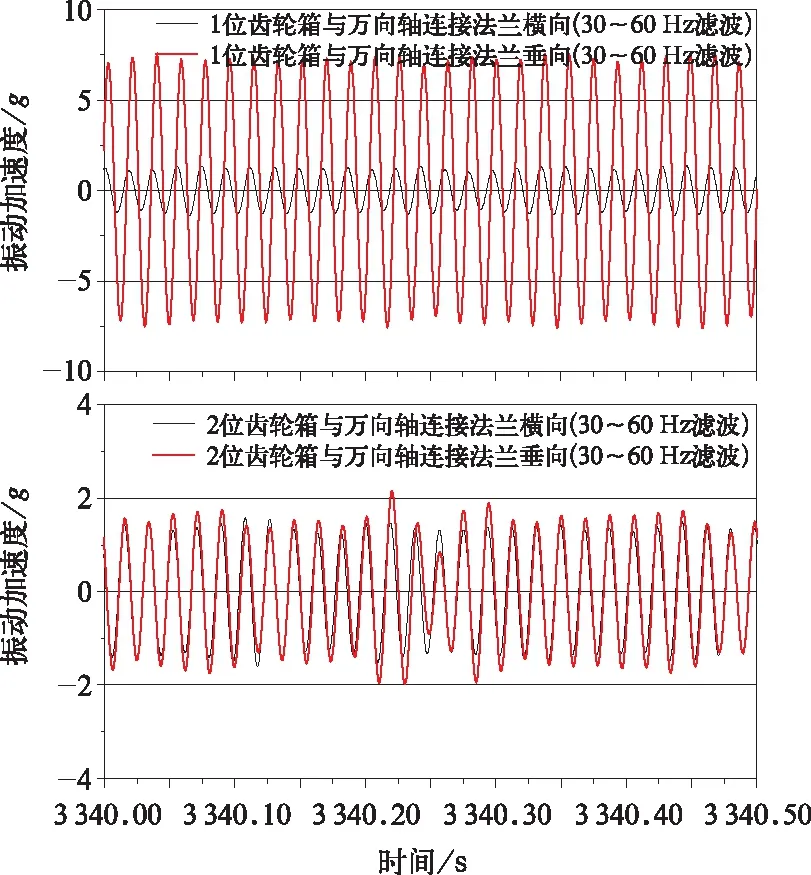

正常状态下齿轮箱与万向轴连接法兰处测点垂向振动加速度幅值约为横向的1.1倍,相位差为0°,故障端牵引电机垂向加速度幅值约为横向的4.5倍,相位差由0°变为90°,与正常状态相比垂向加速度幅值增大5倍,横向无明显变化。如图13所示。

对比正常状态和故障状态下主频振动能量从牵引电机到齿轮箱与万向轴连接法兰处的振动传递率,以牵引电机测点垂向振动为基准,正常状态振动传递率约为8.75,故障状态下振动传递率约为12.8,齿轮箱与万向轴连接法兰处振动加剧。如图14所示。

通过以上对比可知,当传动系统处于故障状态时,牵引电机的振动仅幅值增大,相位未发生变化;而齿轮箱与万向轴连接法兰的振动发生“质变”,不仅幅值增大,且相位发生明显变化,振动能量增大倍数远大于牵引电机侧。因此可以排除牵引电机故障导致异常振动。

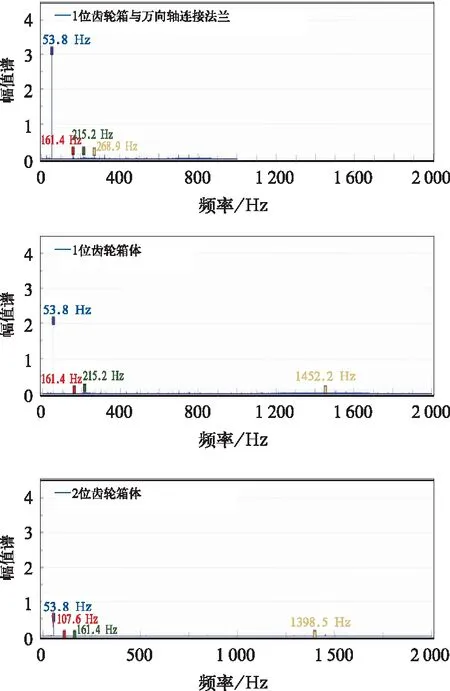

对比齿轮箱体和齿轮箱与万向轴连接法兰垂向振动幅值,经30~60 Hz带通滤波,齿轮箱体垂向振动幅值<齿轮箱与万向轴连接法兰垂向振动幅值,如图15所示。在0~2 000 Hz频域范围内,振动主频均以传动系统基频为主,对应振动能量大于正常状态齿轮箱;齿轮啮合频率不突出,对应振动能量与正常状态基本相同,如图16所示。因齿轮箱箱体一端通过轴承安装在动力轮对上,另一端通过法兰盘由螺栓连接到万向轴上,而齿轮箱箱体振动能量相对较小,且齿轮啮合频率不突出,由此可以判断异常振动激扰源不是齿轮箱。

图13 正常和故障状态齿轮箱与万向轴连接法兰振动时域对比

图14 振动能量对比

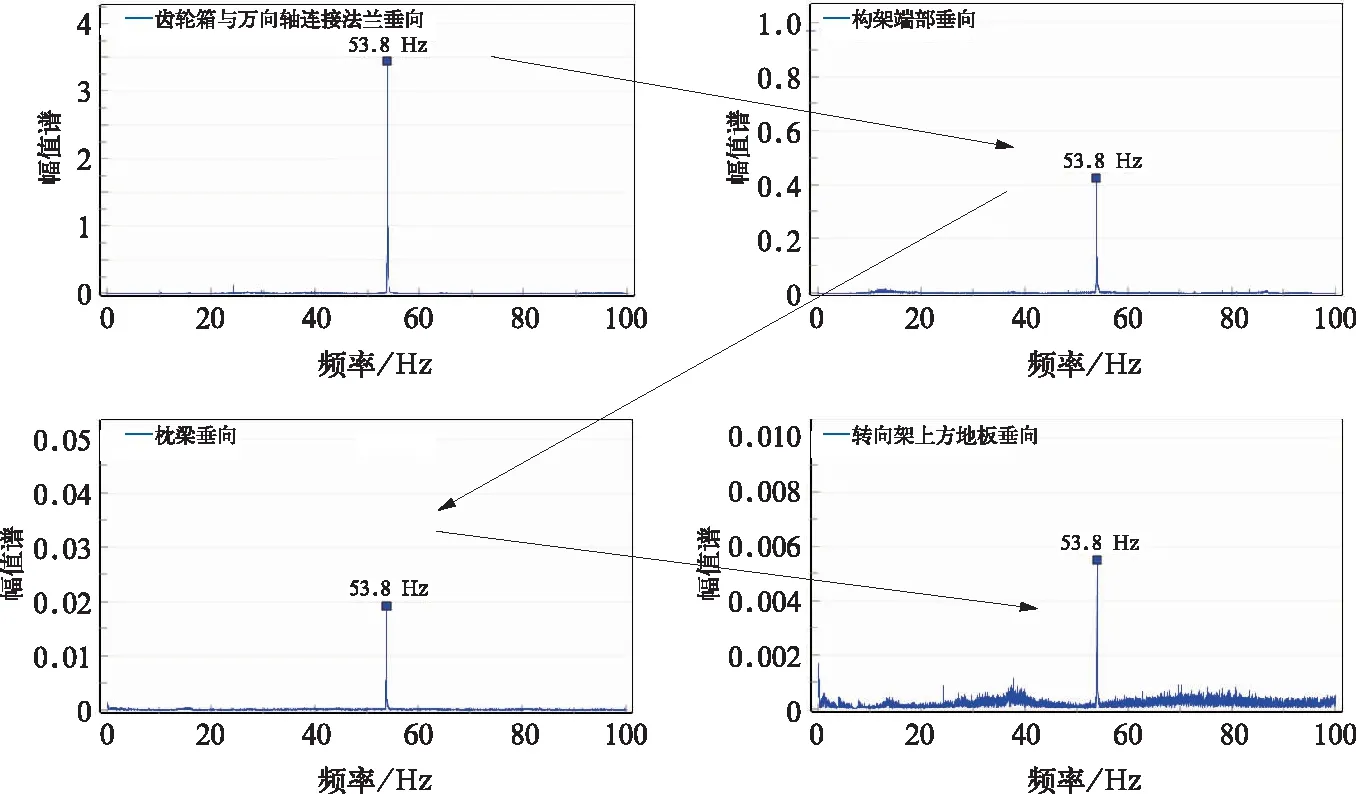

通过以上综合分析,司机室地板异常振动的激扰源来自于万向轴或齿轮箱与万向轴连接的法兰盘,并通过万向轴→齿轮箱→构架→枕梁→转向架上方地板→司机室地板这条路径将能量传递至车体,引起车内地板异常振动,如图17所示。

图15 齿轮箱体和齿轮箱与万向轴连接法兰振动时域对比

图16 齿轮箱体和齿轮箱与万向轴连接法兰振动频域对比

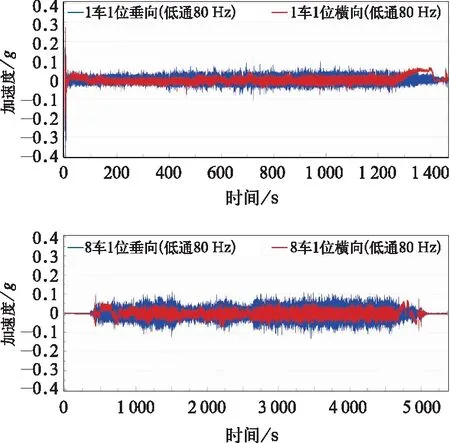

将1车1位端万向轴和齿轮箱与万向轴连接的法兰盘进行更换,并再次进行振动测试,1车1位端司机室内地板异常振动消失,舒适度指标均小于1.5,如图18所示。对1车和8车1位端车体地板垂向振动加速度进行80 Hz低通滤波,振动幅值相当,传动系统主频表现不明显,如图19~图20所示。

图17 传动系统异常振动传递路径

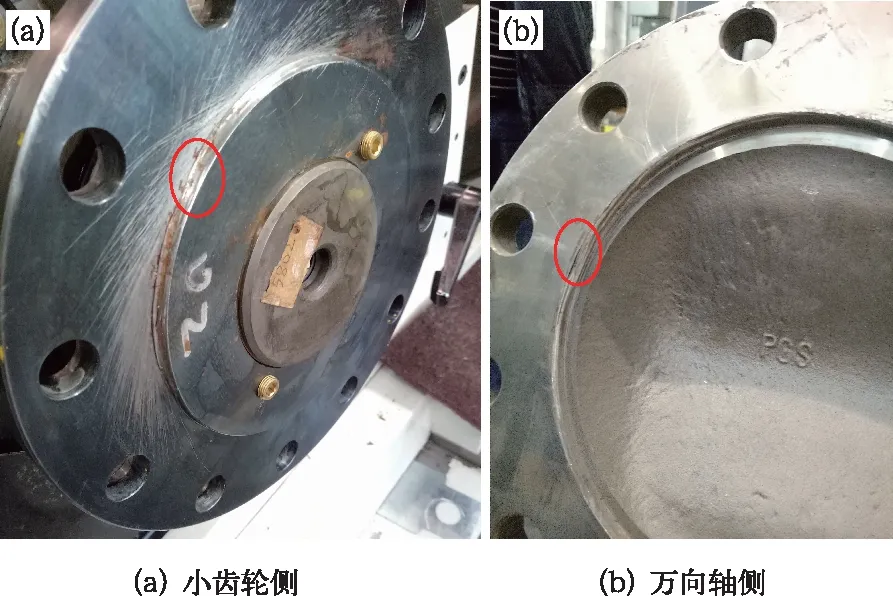

4 零部件分解检查

对更换万向轴和齿轮箱进行分解检查,发现万向轴与齿轮箱连接处的法兰盘存在明显损伤,且齿轮箱侧法兰盘配合面存在抛物状划痕,如图21所示。因此判断故障产生原因为在万向轴与电机装配过程中,法兰盘损伤处夹杂异物,随车辆运行里程增加,万向轴高速转动将异物甩出并刮花齿轮箱法兰盘配合面。因万向轴与小齿轮连接的法兰盘属精密小间隙配合,理论间隙只有0.13~0.18 mm,一旦相互配合的两个法兰盘面出现伤痕或有异物甩出,当万向轴随牵引电机高速运转时,存在缺陷的法兰盘将具有较大的动不平衡量,引起以转频为主的异常振动。

后续生产过程中,应对装配体进行重点检查,避免出现装配体损伤及装配面间夹杂异物的情况。

图18 舒适度指标

图19 车体地板振动加速度对比

图20 车体地板振动时频特性对比

图21 出现缺陷的法兰盘

5 结 论

(1)以车体异常振动为表象的车辆故障问题比较复杂,诸如轮轨激扰、辅助设备异常、关键零部件故障等。以振动出现的位置为中心,全面、系统的分析振动传递过程,逐一排查。最终通过计算各零部件振动特征频率,与振动响应频率对比,判定故障原因为传动系统故障导致车体地板面振动。

(2)通过故障零部件的分解检查,找出故障原因是在装配过程中装配体之间夹杂异物,车辆运行过程中,万向轴高速转动将异物甩出并刮花齿轮箱法兰盘面,进而引起传动系统振动,为后续车辆生产工艺过程,提供指导意见。