高密度封装基板镀层酸蚀针孔的形成机理及优化方案的研究

2020-03-23何东禹俞宏坤罗光淋欧宪勋程晓玲

何东禹,俞宏坤,罗光淋,欧宪勋,程晓玲

(1.复旦大学 材料科学系 上海 200433; 2.日月光半导体(上海)有限公司,上海 201203)

集成电路和半导体封装技术呈小型化、高密度化趋势发展,封装基板也进入多层、高密度的主流发展时代[1-2].封装基板由绝缘介电层和金属导体层交叠的多层印刷电路板所构成,覆铜板(Copper Clad Panel, CCP)是介电层的基础材料,在覆铜板上有选择地进行加工、化学镀铜、电镀铜、刻蚀等,得到导电图形电路成为封装基板.

在电镀铜工艺后,树脂基板上覆盖有40~50μm厚的铜箔,而目前市场上常用的覆铜板铜箔厚度仅12~18μm.因此在镀铜工艺之后,新型高密度无芯封装基板需要进行20μm以上的深度酸蚀减薄.在镀铜与酸蚀减薄过程中,封装基板表面都不可避免地会出现针孔和麻点.近年来,有研究表明,电镀铜过程中出现的镀层气泡与针孔问题,主要由前处理、基体和电镀3方面原因引起,利用氰化镀铜代替酸性镀铜工艺、用聚乙二醇和聚二硫二丙烷磺酸钠代替十二烷基硫酸钠等方案可有效消除镀层中的针孔状气泡[3-5].

酸蚀减薄过程中出现针孔的情况虽然也有过相关报道,如Cui等[6]在利用减成法研究COF(Chip On Flex,覆晶薄膜)技术所用铜箔的减薄工艺时,研究了H2SO4/H2O2和H2SO4/Na2S2O8两种微蚀液的刻蚀速率,发现微蚀后铜箔两面的针孔问题无法避免,平均每张铜板(面积56.25cm2)分别存在43/126个针孔,但酸蚀后镀铜层表面针孔出现的机理和相应解决方案的研究鲜有报道.

本文首先利用光学显微镜(Optical Microscope, OM)、扫描电子显微镜(Scanning Electron Microscope, SEM)和氩离子截面抛光仪对不同减薄深度下的失效样品的针孔表面和截面处的形貌和结构进行了观察,利用能谱仪(Energy Dispersive Spectrometer, EDS)进行了元素检测,依据对比结果对封装基板电镀铜层的生长过程和针孔的形成过程进行了分析论述,在此基础上提出相应的工艺改进措施,以期提高产品良率,减少针孔的产生.

1 实验部分

1.1 实验样品

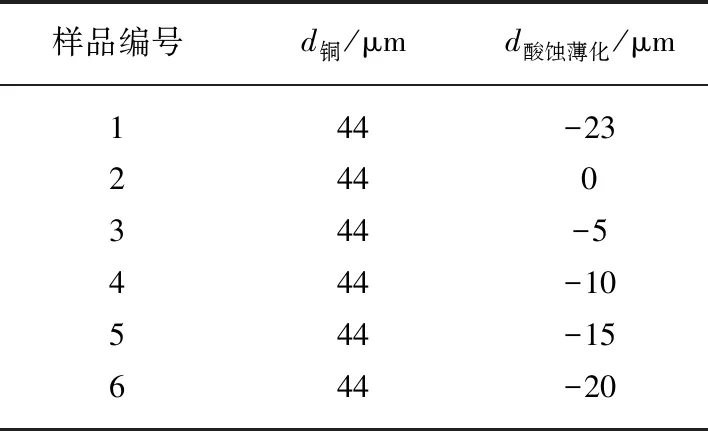

本节研究的样品为不同酸蚀减薄条件下的多层高密度封装基板,如表1所示.

1号样品为失效样品,是在2号样品基础上采用H2SO4/H2O2腐蚀液对镀铜层进行腐蚀得到,3~6号样品为不同蚀刻深度的失效样品.金相显微镜观察发现,在取样范围内,1号样品表面每平方厘米有2个

表1 覆铜板实验样品的镀铜减薄条件Tab.1 Reduction conditions of copper plating for experimental samples of CCP

针孔(pinhole),如图1所示,针孔是平均直径29.62μm、平均深度5μm的半球形腐蚀坑.这会造成封装基板的电学性能降低,甚至引起电路元件的失效,进而导致产品良率降低.

1.2 材料和设备

(1) 腐蚀件: 2号样品,尺寸约30mm×30mm×44μm.

(2) 药品: 硫酸,30%过氧化氢,L-半胱氨酸,柠檬酸钠(分析纯,国药基团化学试剂有限公司);草酸二水化合物(分析纯,上海阿拉丁生化科技有限公司);无水乙醇(分析纯,上海泰坦科技股份有限公司);去离子水(自备).

(3) 实验设备: DF-101D型集热式恒温加热磁力搅拌器(予华仪器有限责任公司,河南省巩义市);SB-3200DTD型超声波清洗机(新芝生物科技股份有限公司,宁波);KLA-Tencor Alpha-Step D-500型台阶仪;日本岛津UW620H型Uni BLoc传感器电子天平(沪瑞明仪器有限公司,广州);JGW-360型浸润角测定仪(成惠试验机有限公司,河北省承德市);IB-09010CP型氩离子截面抛光仪(电子JEOL公司,日本);OLYMPUS BX51光学显微镜;Philips XL-30FEG EDX型扫描电子显微镜;日本电子JSM-6701F冷场发射扫描电子显微镜.

1.3 方法与步骤

1.3.1 腐蚀坑表面及截面处形貌观察

将1~6号样品切割成小块,在去离子水和无水乙醇中超声清洗5min后,冷风吹干.对部分样品先进行机械切割,使麻点接近样品边缘,用慢速锯子将多余的树脂基板切除,再使用研磨机和多种金刚石砂纸由粗到细依次研磨的方式,使试样表面平整;最后采用绒布和抛光液搭配的方式进行机械抛光,将处理好的样品用氩离子截面抛光仪切割,使针孔截面处暴露.上述样品经处理后,统一使用OM和SEM依次拍照观察,并用EDS作样品元素检测与分析.

表2 不同实验组的腐蚀处理条件Tab.2 Corrosion conditions of different experimental groups

1.3.2 腐蚀流程

将2号样品切割成小块,依据表2和表3分成16组,在不同条件下进行腐蚀实验.

1~9组: 镀铜基板→去离子水清洗→无水乙醇清洗→冷风吹干→称重→用3M电气绝缘胶带粘住样品上半部,以防腐蚀液浸入,作为未被腐蚀部分→加入不同浓度的腐蚀液中薄化→去离子水清洗→无水乙醇清洗→冷风吹干→称重→台阶仪测量腐蚀区域和未被腐蚀区域的高度差.

10~16组: 镀铜基板→去离子水清洗→无水乙醇清洗→冷风吹干→称重→加入含不同添加剂的腐蚀液中薄化→去离子水清洗→无水乙醇清洗→冷风吹干→称重→光学显微镜观察拍照→SEM/EDS观察形貌测定成分.

1.4 测试方法

(1) 基板表面孔隙率的测定: 在镀铜基板上随机选取5个边长1cm的正方形,采用OM和SEM分别观察针孔数目,取平均值作为该基板表面的针孔数目,由如下计算公式得到基板表面孔隙率.

式中:A为受检测腐蚀层面积,单位: cm2;n为镀铜基板针孔数目,单位: 个.

(2) 腐蚀深度的测定: 在基板上腐蚀区域与未腐蚀区域两侧随机选取5个点,用台阶仪测定高度差,取平均值作为该基板表面的腐蚀深度.

2 结果与讨论

2.1 SEM测试

2~6号样品的SEM测试结果如图2所示.未进行减薄时,基板表面无针孔(2号样品);减薄5μm(3号样品),底部有针孔形成,腐蚀过程刚刚开始;减薄10μm(4号样品),孔洞底部出现弧形晶粒,刻蚀程度较高,部分针孔则出现残留的大颗粒晶粒,细孔晶粒已被完全腐蚀;减薄15~20μm(5号样品和6号样品),孔洞变成碗装,刻蚀过程基本结束.

2号样品的多个区域截面处的SEM测试结果如图3所示,B、C区域的晶粒细长连续,A区域晶粒生长不连续,晶粒粗大异常,距表面15μm处出现明显分割线,这是在电镀过程中产生的缺陷.图3(a)和图3(b)对比可知,正是较大的晶粒改变了周围的晶粒排布与结构,使得周围的环境发生改变,微环境的改变诱导了腐蚀坑的形核.

再用SEM对1号失效样品表面腐蚀坑A、B的形貌进行观察,结果如图4所示,各腐蚀坑的大小和形貌均相似,腐蚀坑A直径约20μm,深度10~20μm,呈半球形,内部明显分层,分界线内外的晶粒结构明显不同,分界线内的铜晶粒较大,直径约1μm,晶粒边缘明显,可见明显晶簇方向;外侧晶粒密集光滑,直径较小.从分界线a到b,呈现出自上而下的生长趋势,这是腐蚀液逐渐向下腐蚀造成的现象.我们推测,这是因为腐蚀过程有热量释放,引起腐蚀液不同层之间能量的交换,从而导致腐蚀液温度的变化[7],靠近腐蚀坑内侧的腐蚀液温度升高,溶液受热膨胀,下层的液体密度小于上层,在重力场作用下,上层溶液有下沉的趋势,下层溶液有上浮的趋势,引发热对流现象,从而形成了环状腐蚀坑.

1号样品截面处SEM照片和EDS结果如图5所示,腐蚀坑的真实深度约10μm,其内部存在一些尺寸很大的铜晶粒,直径超过1μm,对比外部晶粒差异明显.EDS的结果则表明,样品表面只含有铜元素.

综上所述,理想条件下,电镀后铜晶粒是细长且紧密连续排布的.但是电镀过程中随机出现了一些铜晶粒缺陷,这些晶粒粗大且排布稀疏混乱,影响彼此正常的向上生长,最终生长成为一个个独立的晶簇,并形成了晶粒整体结构的断层.在过氧化氢硫酸腐蚀液对样品腐蚀了5μm之后,样品内层的粗大晶粒暴露了出来,晶粒之间的缝隙也暴露了出来.腐蚀液浸入晶柱间的缝隙中,将晶体组织破坏,缝隙进一步扩大,晶柱之间的作用力微弱,晶柱整体脱落并留下了一个很深的孔洞.随着腐蚀的进行,腐蚀液进入孔洞内部,对孔洞内部的晶粒组织进行腐蚀,腐蚀坑内径不断扩大.一直腐蚀到20μm深,晶柱脱落后留下的孔洞底部暴露出来.所以酸蚀后镀铜层表面的针孔是由电镀过程中出现的异常晶粒结构缺陷引起的,这些缺陷带来的异常大小与排布的晶粒诱导了腐蚀坑的形成[8].

2.2 高密度封装基板镀铜层失效机理的验证实验和优化方案结果

本文对镀铜层做薄化处理时,采用的均是过氧化氢腐蚀法,其反应方程式如下[9]:

绝大多数的化学反应是由多个基元反应所组成,化学反应速率一般由速率控制步骤决定[10].所以在化学反应中,由较慢的化学过程控制整个反应的进程,并且决定对最终产物形貌的影响.因此我们通过用台阶仪测定2号样品镀铜层的腐蚀深度,确定哪一步反应控制了反应进程,进而为优化镀铜层腐蚀工艺提供指导.腐蚀深度的结果如图6所示.

只有当硫酸浓度减半,而过氧化氢浓度不变时,在同样条件下腐蚀,腐蚀速度才会基本减半.因此能得出结论: 此反应的控制步骤是硫酸溶解氧化铜.这步反应是一种固-液反应,反应过程与固体表面的物理化学状况和流体的扩散过程有关.由于电镀过程造成的镀层缺陷是随机的,不太可能对表面物理状况进行深入的控制,因此必须对表面化学状况进行控制.

稀硫酸溶解氧化铜的反应方程式如下:

氧化铜在水中首先电离为二价铜离子和氧离子,因此我们考虑加入一些铜离子的配体化合物进行反应,从而控制表面的化学状况.近年来,有研究表明通过在镀液中加入氨基酸作为稳定剂或者络合剂,可有效提高镀层性能.李雨等[11]报道了在化学镀Ni-P合金镀液中加入DL-半胱氨酸作为稳定剂,可有效提高电镀速度和镀液稳定常数,降低孔隙率.楚克静[12]报道了在化学镀铜的聚酯纤维表面采用焦磷酸盐体系电沉积锡镍合金的工艺条件,在镀液中用浓度为1g/L的L-半胱氨酸替代甘氨酸,可获得导电性能良好、光亮度好的锡镍合金镀层.Hong等[13]研究了以柠檬酸钠为络合剂对Ni-P合金基体上电沉积铜的镀层性能的提升.

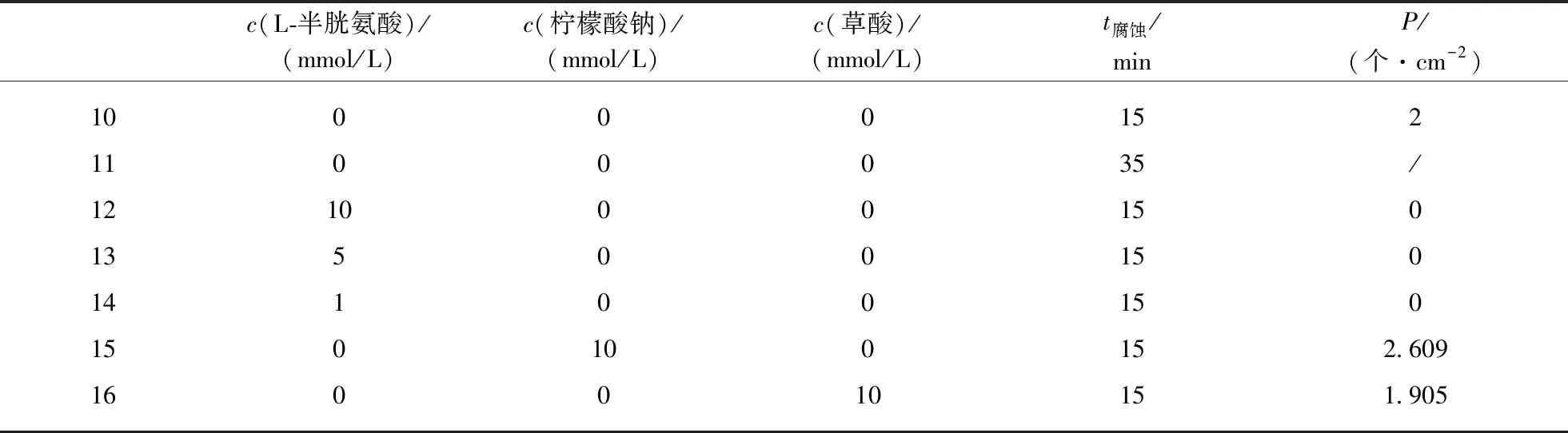

因此我们通过在腐蚀液中加入半胱氨酸、柠檬酸钠、草酸等,与带正电的二价铜离子容易形成配位化合物,以期能提高腐蚀液中的镀层性能,减少针孔数目.实验结果如表3所示.

表3 不同配体化合物对镀铜层针孔数目的影响Tab.3 Effects of different ligand compounds on the number of pinholes in copper plating layer

其中10组是对照组,11组目的是完全除去镀铜基板表面的铜元素.由表3可知,在腐蚀液中加入半胱氨酸,镀铜基板表面均未观察到针孔,OM和SEM照片佐证了这一点,如图7所示,而在腐蚀液中分别加入柠檬酸钠/草酸,表面针孔的数目并未明显减少.

2.3 优化方案反应机理

在酸性溶液中,半胱氨酸[14-15]与Cu(Ⅱ)首先络合形成一种深紫色的络合物,此络合物极不稳定,产生一个自氧化还原反应,半胱氨酸通过硫醇基失去一个电子,形成半胱氨酸自由基.该自由基也很不稳定,很快重合生成胱氨酸.与此同时,Cu(Ⅱ)获得一个电子变成Cu(Ⅰ),与剩余的半胱氨酸络合,总反应式如图8所示.半胱氨酸亚铜配体化合物的稳定常数约为(7.9±0.2)×109[16],远高于硫酸铜的161.8~190.1[17],因此该反应中更易生成半胱氨酸亚铜,也高于稳定常数为4.0×107[18]的草酸铜配体化合物和稳定常数约为1.7×109~2.4×109[19]的柠檬酸铜,所以半胱氨酸最易与铜形成配体化合物,可有效减缓酸蚀过程中铜晶面的溶解速度,从而留下慢溶晶面,降低铜表面针孔数目的效果最佳.

3 结果与讨论

本文主要研究了高密度封装基板经酸蚀减薄后镀铜层出现麻点的失效机理,并提出在腐蚀液中添加半胱氨酸等铜离子的配体化合物的改进方案.

通过观察表面形貌,分析针孔成分,系统地分析了封装基板电镀铜层的生长过程和针孔的形成机理,发现失效原因是镀层晶体缺陷,在电镀过程中随机出现粗大异常的铜晶粒,经酸蚀后异常晶粒整体脱落留下孔洞,继续酸蚀形成半球状针孔,由此产生的腐蚀速度不均匀和毛细效应会加剧针孔缺陷的生成.

优化氧化铜表面的化学状况可以控制氧化铜的溶解过程和酸蚀进程,通过施加铜离子的配体(如半胱氨酸、柠檬酸钠和草酸),改变不同铜晶面的溶解速度,留下慢溶晶面,从而减少针孔数目.实验结果表明,腐蚀液中加入适量半胱氨酸,镀铜基板表面针孔消失,而加入柠檬酸钠/草酸的效果则不明显.