螺旋埋弧焊管焊缝边沿母材缺陷探伤分析

2020-03-21马朝辉屈利华席少鹏王旭鹏强会明陈立涛张伟锋

马朝辉,屈利华,席少鹏,王旭鹏,强会明,陈立涛,张伟锋

(宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

在螺旋埋弧焊管无损检验中,18 mm 以上大壁厚钢管焊缝边沿母材缺陷较为突出,多存在于螺旋焊缝两边25 mm 范围内。 在螺旋焊管超声波自动探伤设备中,按照标准设计有焊缝边沿25 mm 热影响区分层探伤探头布置,没有非分层缺陷探伤探头。 一般情况下,焊缝边沿非分层缺陷探伤采用X 射线和超声波探伤综合检验判定,检验难度较大,效率较低。因此,本研究针对焊缝边沿缺陷的无损检验进行了研究分析。

1 焊缝边沿母材缺陷的类型

螺旋埋弧焊管焊缝边沿母材缺陷的类型分为分层缺陷和非分层缺陷。 分层缺陷属于钢带中常规缺陷,超声波检验非常直观; 非分层缺陷种类繁杂,一般大多为非金属夹杂、 折叠和边裂。

1.1 分层缺陷

对焊缝边沿母材使用双晶直探头检测时,缺陷反射回波高度较高,标准中使用Φ6.0 mm 平底孔100%基准波高判定分层缺陷是否超标,在超声波检验中较为容易检出。 含分层缺陷的试样截面宏观照片如图1 所示。

图1 含分层缺陷的试样截面宏观照片

1.2 非金属夹杂物

这种缺陷在钢管焊缝边沿检验中较为常见、也是最难检测和最难判定的缺陷,此种缺陷的大小及在钢带中位置分布无规律性,有些通过简单的酸洗就能够清晰显示出来 (如图2 所示),有些则需通过金相分析才能够看见 (如图3 所示)。 这种缺陷对超声波探伤工作的影响很大。

图2 含缺陷试样截面酸洗后宏观照片

图3 含缺陷试样截面的金相分析图片

1.3 母材折叠

母材钢板表面有局部互相折合的双层金属称为折叠,其外形与裂纹形似,深浅不一,在横截面上一般呈现锐角,通常可通过目视检查,进行修磨处理并测量剩余厚度。 母材折叠缺陷宏观照片如图4 所示。

图4 母材折叠缺陷宏观照片

1.4 母材边裂

钢管母材钢带边部裂纹简称边裂,引起钢带边裂的原因有夹杂物、 钢板边部严重脱碳、 横向冷却不均匀和气泡聚集。 母材边裂一般可通过目视测出,但有些极其细小的边裂肉眼无法检出,可通过超声波横波扫查检出,如图5 所示。

图5 母材边裂缺陷宏观

2 焊缝边沿母材缺陷的探伤检测

2.1 分层缺陷探伤

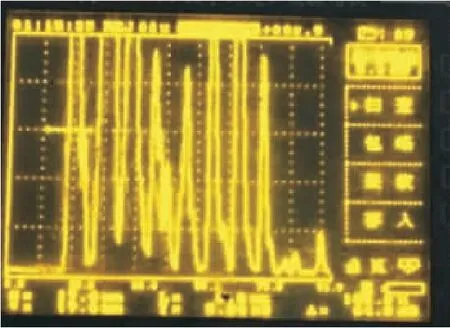

分层缺陷一般平行于钢板表面,无厚度,钢板的厚度也没有减少。 分层缺陷无法通过X射线检出,而是要采用超声波探伤检测,在钢管检验中通常使用5 MHz 双晶直探头检测,这种检测方法还能定位缺陷的深度。 对分层缺陷的判定一般按照标准中面积及任意长度要求进行判级,天然气管线一般要求钢管焊缝两侧25 mm范围内不允许存在沿焊缝长度超过6.4 mm、 且面积大于100 mm2的分层缺陷。 采用直探头检测焊缝边沿的分层缺陷,典型的分层缺陷波形如图6 所示。

图6 典型分层缺陷超声波探伤波形图

2.2 非分层缺陷探伤

在数字X 射线 (DR) 检验过程中发现焊缝边沿母材上存在灰度减小的带状区域 (如图7 所示),说明此处母材厚度减小或者母材中存在密度小于钢密度的夹杂物。 通过对钢管此处内外壁检查发现,该带状区域位于母材内部,进一步超声波探伤检验,具有分层缺陷波形特征,再进行取样分析,定性该缺陷为非金属夹杂物。

图7 非金属夹杂物的数字X 射线 (DR) 检验图

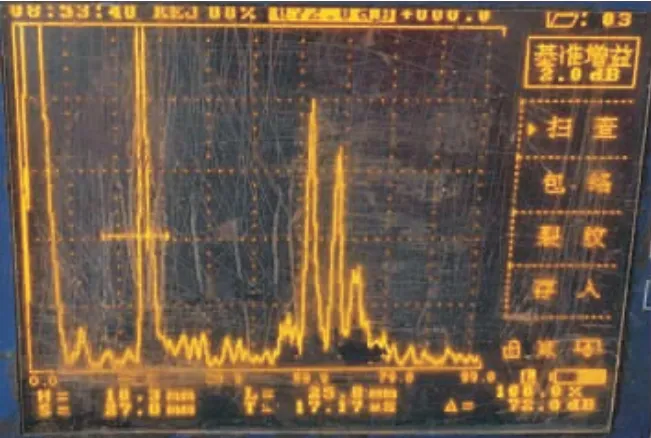

图7 所示的非金属夹杂物占用板材内部的空间较大,可以很直观的通过X 射线看到。 但如果缺陷体积很小,只能通过金相放大100 倍才能看清缺陷的形状结构,进而判定是母材折叠缺陷或边裂缺陷等。 焊缝边沿母材非分层缺陷超声波探伤波形如图8 所示。 在焊缝探伤过程中,这类非分层缺陷只有使用横波斜探头才能显示出超标缺陷。

图8 焊缝边沿母材非分层缺陷超声波探伤波形图

3 焊缝边沿母材缺陷探伤结果分析

3.1 分层缺陷判定

国内天然气管道用螺旋焊管生产中,大多执行 API SPEC 5L、 GB/T 9711 及管线技术要求,分层缺陷检验以Φ6.0 mm 平底孔反射波高的100%为基准灵敏度,判定标准为: 钢管焊缝两侧25 mm范围内不允许存在沿焊缝长度超过6.4 mm、 且面积大于100 mm2的分层; 管端25 mm 范围内不允许存在沿圆周方向长度超过6.4 mm、 且面积大于100 mm2的分层。 有上述分层缺陷的钢管应切除,直至除去这种分层。 任何方向不允许存在长度超过 50 mm 的分层; 长度在 30~50 mm 的分层相互间距应大于500 mm; 长度小于30 mm、 相互间距小于板厚的若干小分层构成连串性分层,该连串性分层中所有小分层长度总和不得大于80 mm。焊缝边沿母材分层缺陷严格按照标准判定,若缺陷在管端,可进行切除处理,若切除后无法满足标准对钢管长度要求,此根钢管作降级处理。

3.2 非分层缺陷测定

焊缝边沿母材非分层缺陷主要为非金属夹杂物,这类缺陷位置不确定,有些位于焊缝热影响区,离焊缝熔合线较近,在焊缝超声波探伤中很容易检出,但位置比较难确定。 就热影响区缺陷位置测定举例说明,对壁厚为21.4 mm 螺旋钢管进行焊缝探伤时,使用斜探头探伤,始波距缺陷波水平距离L1=18 mm、 距焊缝余高波水平距离L2=42 mm,得出缺陷波距余高波水平距离L3=24 mm,大于内焊缝宽度 (内焊缝宽度测量为18 mm),则判定此缺陷为焊缝边沿母材缺陷。 缺陷位置测量及波形如图9 所示。

图9 焊缝热影响区母材缺陷位置测量及波形图

3.3 非分层缺陷判定

目前,对于焊缝边沿母材非分层缺陷探伤检验及判定,标准及管线技术要求中没有明确规定。 在超声波探伤中,根据疑似缺陷位置分别进行判定。 一般情况下,母材非分层缺陷有一定面积,使用双晶直探头可以检出,按照分层缺陷检验标准进行判定。 如果母材非分层缺陷位于焊缝熔合区、 焊缝两侧1.6 mm 范围,按照焊缝标准使用Φ1.6 mm 竖通孔100%基准波高进行判定。其他情况根据缺陷超声波探伤波形、 射线检验图片、 检验人员经验及宏观金相测定区别对待。

4 结 论

(1) 在螺旋管焊缝边沿母材缺陷探伤中,分层缺陷可通过超声波自动探伤设备布置的热影响区母材探头检出,再经过超声波人工探伤按照标准要求进行处理。 母材非分层缺陷尽可能采用超声波和射线两种检测方法进行检验,有条件情况下使用金相宏观配合检验,进行综合判定。

(2) 国家重点天然气管线无损检验标准要求很高,焊缝边沿母材非分层缺陷主要依靠人工探伤检出,这对无损检验设备及人员水平要求较高,需要在钢管检验中加强对标准的学习和对检测人员的技能培训。