超长距离硬岩层水平定向钻扩孔工艺研究与应用

2020-03-20刘启华李刚陈翔朱智杜学龙中石化江汉油建工程有限公司湖北潜江433124

刘启华李刚陈翔朱智杜学龙(中石化江汉油建工程有限公司,湖北潜江433124)

0 引言

水平定向钻技术在国内经过几十年的发展,技术已趋于成熟。特别是近三年,设计水平定向钻长度超过3000m 的已呈常态化。但超长距离的水平定向钻的设计地层,还主要集中在非岩石层,如淤泥、粉质黏土等。如中石油管道局2015 年施工的西气东输如东-海门-崇明岛输气管道长江穿越粉砂地层,穿越长度3500m;中石化中原油建2017年施工的浙江甬台温成品油管道工程飞云江特大型定向钻穿越淤泥层,管径φ323.9mm,穿越长度3360m 等。对于超长距离硬岩层的水平定向钻穿越工程还不多见。在此,以新疆煤制气潜江-韶关管道工程长江穿越工程为例,探讨超长距离硬岩层水平定向钻扩孔工艺的研究与应用。

1 工程概况

1.1 工程简介

本工程长江主定向钻穿越长度为3120m,穿越管道为Φ406.4×12.7mm X60Q无缝钢管,设计压力10MPa。相对入土点最大埋深55m,穿越水平段设计管底高程为-28.0m,穿越层位为中风化泥质、砂质板岩。要求在一个长江非汛期内必须完工,且为整个新气管道工程的最重要控制性工程。

长江定向钻穿越地层主要为中-微风化泥质、微风化泥质砂质板岩和石英岩脉。中风化泥质砂质板岩:灰色、浅灰色、灰黑色,泥晶结构板状、片状构造,层理发育轻敲易碎,棱角处手掰可断,层面光滑,手摸有滑腻感,指甲能刻划,岩心破碎,多短柱状、半柱状、碎片状;垂直层理发育,含有石英细脉、方解细脉和石英团块。微风化泥质砂质板岩:深灰色,泥晶结构,板状构造,岩质较脆,岩心呈短柱状、长柱状,少量呈碎块状,岩体较完整,属较硬岩,较完整。石英岩脉(团块):白色,呈团块状、细脉状。石英团块局部密集,含量高,多分布于中风化泥质砂质板岩中上部;石英岩脉多沿层理面发育,多发育在中风化泥质砂质板岩下部和微风化泥质砂质板岩内,分布规律性差。在石英团块内发育有方解石细脉,微风化泥质砂质板岩中也有方解石细脉发育。穿越各类岩层占比如表1所示。

表1穿越各类岩层占比统计

1.2 工程特点

(1)岩石硬度大,裂隙发育,地层复杂。将钻屑、岩块送至中国地质大学(武汉)进行岩石力学测试,结果显示,穿越岩石平均硬度达到60MPa,且石英含量高,岩体的可钻性等级Ⅵ~Ⅶ级,钻进时效在目前我国非开挖水平定向钻进技术条件下≤2.5m/h。岩层研磨性很强,对钻头磨损严重。

(2)本工程穿越实际长度3120m,是国内水平定向钻穿越长江岩石层距离最长的工程,穿越岩石层距离达2900m。

(3)施工工期受长江汛期影响,必须在一个非汛期内(10月-来年5月)完成,对施工工艺、施工效率提出较高要求。

2 技术难点

2.1 本工程穿越距离长

如果采用常规扩孔工艺,即单台钻机拉扩,传递至扩孔器的有效扭矩小,扩孔效率低下。根据施工经验,穿越长度3120m、60MPa 岩石穿越需保证钻机输出扭矩70kN·m,而消耗在3120m钻杆(168mm)的扭矩为50~55kN·m(不考虑大量岩屑包裹钻杆所消耗的扭矩),传递到扩孔器的扭矩只有15kN·m,扩孔效率极其低下,工期难以保证。

2.2 岩石硬度大

需要切削岩石的扭矩大,大扭矩必须要求有大钻机和大钻杆,而目前国内普遍使用的大吨位钻机为600t,最大极限负荷输出扭矩150kN·m,一般正常工作输出扭矩50~100kN·m,80kN·m 以上不宜长时间负荷,否则容易导致旋转马达发热,有时温度可达120℃。而常用的钻杆与石油钻井钻杆相同,大钻杆有140mm、168mm 和194mm 三种类型,承受的最大扭矩分别为80kN·m、100kN·m 和120kN·m,且194mm 钻杆只少量用于水平定向钻施工,需厂家专门定制。所以,从钻杆和钻机匹配上考虑,钻机扭矩输出和钻杆承受的扭矩均有限,施加在扩孔器的扭矩变小,扩孔效率将大幅降低。

2.3 对泥浆性能要求较高

由于地层裂隙、破碎发育,钻屑颗粒大、数量多,为保证泥浆尽可能多的携带孔内钻屑,防止形成钻屑床,进而造成钻具卡钻等井下事故,对泥浆性能要求较高。

3 扩孔工艺的制定

3.1 扩孔工艺的风险分析及技术目标

结合工程技术难点、工期要求以及以往推扩经验,技术团队达成以下意见:

(1)采用常规拉扩,效率低,在规定的工期内根本无法完成施工。

(2)结合国内已有的钻具、钻机情况,只有采用同时推扩,才能基本保证在规定的工期内完成。

(3)虽然推扩有风险,但可以通过精密的计划,把潜在风险降到最低甚至消除。

(4)通过短距离推扩的实验,摸清钻具磨损情况,真实扭矩的消耗及传递、合适的推力以及进尺数据等。

(5)改进钻具。包括钻杆的配置、短节的选用以及扩孔器的结构改进等。

(6)泥浆性能的要求。因地层破碎,孔洞中岩屑直径较大,而且单侧返浆距离超过1500m,泥浆的携带性能必须达到一定要求,尽可能带出孔洞中的岩屑。

总体技术目标是在传统定向钻扩孔工艺上进行突破性的改变,把以往传统的拉扩方式,通过钻具改进、泥浆性能改善等,改为超大钻头、两侧同时推扩和套管助推等工艺,降低风险,节约工期,从根本上解决目前最大钻杆、最大钻具扭矩无法超长距离传递、扩孔效率低下的问题。通过改善泥浆性能,尽可能多的超长距离携带孔洞中的岩屑,降低回拖风险。可以尝试推扩方案,但主要措施的目的是消除或降低井下风险,不允许出现井下事故,如掉牙轮、扩孔器或断钻杆事故。

3.2 扩孔工艺关键技术及工艺流程的制定

针对现阶段工程工期紧、任务重、难度大的特点,采取措施,在保证井下安全的情况下,从如何提高施工效率,节约工期、降低成本等方面考虑。制定摸索一套适合超长距离、硬岩层水平定向钻扩孔施工钻具组合及施工工艺流程。

(1)采用大功率螺杆钻具,配备超大三牙轮钻头进行导向孔施工常规水平定向钻导向孔施工,一般钻头采用8-1/2英寸、9-1/2英寸、10-1/2英寸,现在国内大功率螺杆马达技术已非常成熟,其配备超大钻头已完全可行。长江定向钻穿越工程导向孔施工采用对穿工艺,钻头采用12-1/4英寸钻头,大钻头的导向孔环空直径,可以为第一级扩孔降低难度。

(2)采用助推套管,使推力和扭矩有效传递

国内水平定向钻使用的常规钻杆为5-1/2英寸(140mm),导向孔施工中,因钻杆的韧性,钻机推力在大于20吨后就容易发生弯曲,特别是在长度超过1200m 后,钻机的推力难以传递至钻头,造成进尺缓慢。长江定向钻穿越两侧各有约120m 长的软地层,为保证导向孔以及正向(推)扩孔推力和扭矩的有效传递至最前端的钻头或扩孔器处,需在两侧软地层,夯(推)入Φ508×10mm 的套管,隔离钻杆与软地层,减少钻杆因地层承载力不够导致钻杆弯曲,减少推力损耗,使推力传递顺畅;另外,控制钻杆的弯曲量在最小范围内,减少钻杆弯曲,防止钻杆折断。

(3)采用两侧同时推扩技术,改进扩孔器结构形式,防止井下事故,提高施工效率两侧推扩解决了超长距离扭矩传输问题,但也存在风险,其一是扩孔器在工作状况下,假如扩孔姿态没有拉扩好,存在与已有孔洞不同心的问题,会导致扩孔器各牙轮受力不均,牙掌折断的风险;其二是每种扩孔器有其使用寿命,在该地层及工况下,扩孔器的使用寿命是多长时间,即不提前退出,也不存在因磨损过度导致掉牙轮的风险。以上两个问题,通过改进扩孔器的结构形式,消除井下风险。

(4)摸索调整泥浆配方,提高泥浆长距离携带能力

在3120m 的超长距离岩石穿越,单边泥浆携带能力超过1500m,2m3/m in 的泥浆排量,在Φ450mm 的孔洞中,扩孔器处携带岩屑的泥浆,要很长时间才能返出地面。另外采用大钻头、大牙轮扩孔,岩屑颗粒直径较大,就需更好的泥浆流动性、携带性能等。

(5)工艺流程的制定

根据以上的风险分析,制定以下工艺流程:

大钻头导向孔施工(对穿)→夯助推套管→导向孔对接→两侧同时推扩施工→拉扩中间部分→清孔→回拖。

根据钻杆的受力情况以及以往推扩经验,单边推扩距离为1200m 左右,距离更长的话,钻杆的弯曲变形局势增大,钻杆断裂风险增高,钻杆和钻机的力量传递减小,推扩效率降低。

推扩采用2级扩孔,450mm 和600mm。岳阳侧根据地层情况,大概推扩1100-1200m;监利侧推扩1200-1300m;最后中间剩余500m,采用监利侧拉扩方式。其中,两侧推扩分别采用2-3个扩孔器,中间拉扩使用1个扩孔器。

4 扩孔工艺的实施

4.1 导向孔施工

监利侧使用600T 奥格主钻机,岳阳侧使用220T奥格辅助钻机。导向孔施工钻具组合如下:

(监利侧)12-1/4英寸钻头+197mm 型螺杆钻具(1.75°)+无磁钻铤(导向仪器)+140mm 钻杆(1000m)+168mm 钻杆(400m)。

(岳阳侧)12-1/4 英寸钻头+螺杆钻具(1.75°)+无磁钻铤(导向仪器)+140mm 钻杆(1000m)+168mm 钻杆(700m)。

岳阳侧导向孔钻进过程中,共使用4个钻头+197型螺杆钻具,第一个钻头使用中,泥浆排量为1.2~1.3m3/m in,总共用时82.5h 后退出;第二个钻头泥浆排量为1.3~1.5m3/min,总共用时104.7h 后退出;第三个钻头,泥浆排量1.5~1.7m3/m in,总共用时102.9h,导向孔对接成功。导向过程钻进参数及数据如表2所示。

表2岳阳侧导向孔钻进参数统计表

监利侧导向孔钻头更换情况:岳阳侧共使用2个钻头+197型螺杆钻具,第一个钻头使用中,泥浆排量为1.2~1.3m3/m in,总共时间96.6h 后退出;第2个钻头泥浆排量为1.3~1.5m3/min,总共时间84.7h,等待与岳阳侧导向孔对接。监利侧导向孔钻进参数如表3所示。

表3监利侧导向孔钻进参数统计表

2017年12月10日完成导向孔对穿的对接,见图1。

4.2 安装助推套管

导向孔施工完毕后,两侧分别撤出一定数量的钻杆,然后接上22 英寸(560mm)普通扩孔器,分别推扩两侧120m 的土层,直至岩石层,再退出扩孔器。然后用钻机辅助推入Φ508×10mm 的套管,前段顶在基岩上。再退出所有钻杆。安装助推套管见图2。

4.3 扩孔施工

套管安装完毕后,完全撤出孔洞中的钻杆,两侧同时推扩18英寸扩孔器。

改进推扩扩孔器,见图4。必须对常规扩孔器结构进行必要的改进和解决推扩时扩孔器井下姿态问题。拉扩时,扩孔器受力方向应在需切削岩面的方向,扩孔器在孔下姿态较好,应基本与导向孔方向一致;而推扩时,扩孔器受到来自地面钻杆的推力以及扩孔器自重的问题,如果不采取措施,姿态总体是在导向孔向下的。扩孔器前段加前引导头,最大直径比导向孔孔径略小,约285mm,如果直径太小,起不到引导作用,太大会消耗扩孔扭矩(特别是导向孔中如果有岩屑堆积),且会阻碍泥浆回流携带岩屑。引导头前端设置一个水眼。引导头不能完全设置成柱体,否则会堵塞泥浆返回通道。前引导头的主要目的是保证在推扩中,扩孔器保持一个与导向孔基本同心的姿态。

图1导向孔钻进和对穿

图2安装助推套管

图3 扩孔下钻

因而必须解决扩孔器与导向孔不同心的问题,比如采取扩孔器前导引或扶正方式。这是解决推扩的重要环节。

图4扩孔器和扶正器

扩孔中,防止井下事故,其中重要的数据控制是在不同地层、不同的推扩阶段,必须严格控制扭矩和推力,才能保证最大的功效。扩孔下钻见图3。

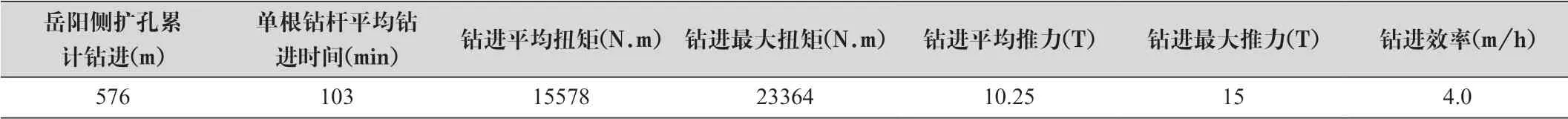

4.3.1 岳阳侧扩孔

第一个扩孔器开始正向推扩后,扭矩控制在20000N.m 以内,推力控制在15T以内,扩孔48根,单根钻杆扩孔平均时间103m in,总时长57.8h 后,为减小扩孔器井下风险,退出扩孔器。退出后,扩孔器牙轮完好,无晃动。扩孔参数见表4。

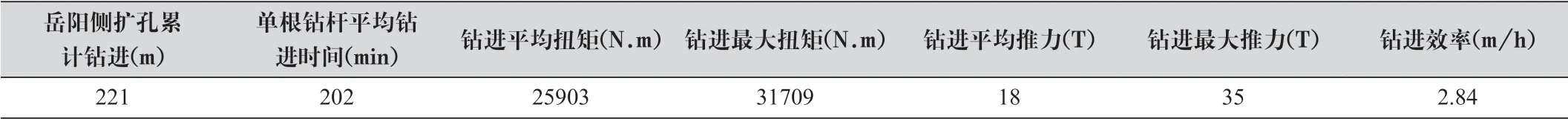

第二个扩孔器安装后继续扩孔,扭矩和推力的控制如第一个扩孔相同,扩孔23 根,但随着扩孔器距离钻机侧的距离增长,钻杆弯曲趋势加大,扩孔效率稍有降低。扩孔参数见表5。

第三个扩孔器,为保证前端钻具的安全,将靠近扩孔器侧的钻杆更换为194mm 钻杆,共计更换25根,重新扩孔,平均钻进效率较低至2.58m/h,最大扭矩31709N.m。岳阳侧累计推扩96根,推扩完成后,置换成拉扩,扩孔器前后分别安装25根、35根的194mm 钻杆。

未安装扩孔器前,整体钻杆链空转扭矩41276N.m,拉力18T,安装扩孔器后扭矩为51576N.m,拉力19T,对比得出未扩孔时消耗在扩孔器的扭矩约为10000N.m 以上。导向孔完成后,将所有钻杆置换168mm 钻杆,空转3120m,钻杆扭矩为41000N.m

4.3.2 监利侧扩孔

监利侧扩孔(见图5)方式与岳阳侧基本相同,共计更换扩孔器3套,累计扩孔进尺989m,扩孔中最大扭矩23364N.m,最大推力31.6T,平均钻进效率4.65m/h,相对于岳阳侧,监理侧岩石硬度低,岩层破碎,钻进效率也相对较高。

4.3.3 第二级扩孔

第二级扩孔比第一级扩孔直径大6英寸,采取与第一级相同的操作方法,正常扩孔扭矩41845N.m,最大扭矩47685N.m,钻进效率2.56m/h。

4.4 扩孔泥浆方案及情况

长江穿越相对地表最大埋深55m,最长携带距离超过1500m,以Φ450mm 孔洞为例,从扩孔器水眼排出的泥浆,理论上计算,需要至少90m in 才能携带出地面。这个距离和高差的孔洞,对现有泥浆技术问题不大,水平定向钻有埋深110m 高差的成功经验。

表4岳阳侧扩孔参数统计表

表5岳阳侧扩孔参数统计表

图5监利侧扩孔

长江穿越采用大牙轮、大钻头,切削下的岩屑颗粒就更大,结合地勘情况,可能最大有10cm 的岩屑颗粒,在现有成熟泥浆性能上,并联泥浆泵,加大泥浆排量,提高泥浆性能,比如流动性、结构、动塑比等等,尽可能多的携带岩屑。

另外岩屑的携带,可以通过工艺流程,退扩孔器、推钻杆过程中或是增加清孔特别方案等等,即只要有往洞中注浆的机会,就可以考虑通过泥浆携带岩屑。

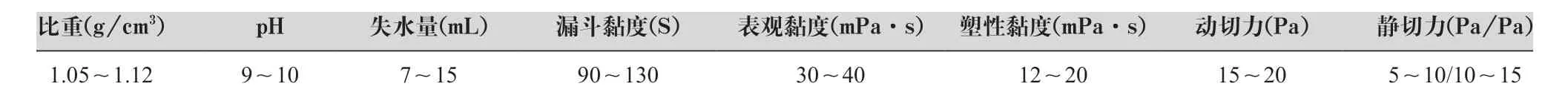

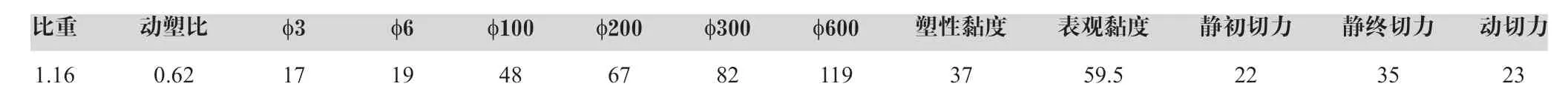

根据穿越地层的特点,在实验室内进行了泥浆试验配比试验,确定新配泥浆性能参数如表6所示。

在施工过程中,每2h 对返出泥浆进行试验测定,根据泥浆性能调整,下面列举一组所测数据,如表7所示。

在对返浆测定后,为保持泥浆适度较高的静切力、动切力和适当的润滑性,以提高泥浆的悬浮能力和携带能力,降低钻具的磨损,降低钻具摩阻力。应加入适当的添加剂,改变泥浆性能,调整后的泥浆性能参数如表8所示。

扩孔过程中,根据地层的变化,适当调整泥浆的性能,全钻进过程中,泥浆的携带性能都较好,未出现钻屑堆积、卡钻以及扭矩异常大的现象。扩孔器携带出的钻屑如图6所示,固控系统过滤的钻屑如图7所示。

5 管道回拖

2018年4 月28日0时,长江定向钻开始回拖,管道采用“二接一”方式。管道起步拉力80t,管道进洞后,拉力稳定在70~75t。4月29日18时,第一段回拖完毕,进行焊接。4 月30 日11时58分,管道回拖完毕,总共用时58h,管道回拖一直稳定在90t内。在建设方规定的长江汛期前完工。根据数据分析,孔洞成型较好,孔洞中岩屑基本携带出,情况较好,对管道回拖基本无影响。

6 结语

长江定向钻穿越距离长,岩石硬度高,施工难度大,如果采用常规扩孔工艺,由于距离长,钻机扭矩传输有限,施加在扩孔器的扭矩变小,扩孔效率将大幅降低,施工工期将大大增加,为创新施工工艺,多次召开技术研讨会,严控井下钻具风险,通过多次尝试,已基本掌握了长距离正向扩孔施工工艺,成功创新了超长距离硬岩石正向扩孔工艺技术。

表6 泥浆配比试验参数

表7回收浆泥浆参数

表8调整后泥浆参数

图6 扩孔器携带出的钻屑

图7固控系统过滤的钻屑