细菌纤维素/聚己内酯微米纤维复合膜的制备及性能

2020-03-19崔小康骆菁菁熊杰

崔小康 骆菁菁 熊杰

摘 要:为制备模拟细胞外基质结构的微纳尺度复合材料,利用静电纺丝技术制备了聚己内酯(Polycaprolactone,PCL)微米纤维膜,通过与纳米尺度的细菌纤维素(Bacterial Cellulose, BC)原位复合,制备了BC/PCL复合纤维支架。采用扫描电镜、红外光谱分析、X射线衍射分析对材料的形貌、结构进行了表征。通过单轴力学测试对复合材料力学性能进行了研究,并利用成纤维细胞对复合材料的生物相容性进行评价。结果表明:通过静电纺丝法制备的PCL微米纤维的平均直径,随聚合物纺丝液质量分数的增加有增加的趋势,BC与PCL微米纤维复合后,BC纳米纤维渗透入微米纤维膜内部,实现微纳米纤维较好的复合。红外光谱分析和X射线衍射分析进一步证明BC和PCL微米纤维成功复合。PCL微米纤维膜复合BC膜后,相比PCL微米纤维膜增加了其断裂强度,同时复合支架无明显细胞毒性,可应用于生物医学领域。

关键词:细菌纤维素;聚己内酯;静电纺丝;复合纤维材料;微米纤维膜

中图分类号:TQ316.6

文献标志码:A

文章编号:1009-265X(2020)02-0001-07

Abstract:In order to prepare micro/nanoscale composites to mimic the structures of extracellular matrices, polycaprolactone (PCL) microfibrous membranes were prepared with electrospinning technology, and bacterial cellulose/polycaprolactone (BC/PCL) composite fibrous scaffolds were prepared by in situ compounding with nanoscale BC.The morphology and structure of the material were characterized by scanning electron microscopy, infrared spectroscopy and X-ray diffraction analysis.The mechanical properties of the composites were studied via uniaxial mechanical test, and the biocompatibility of the composites was evaluated via fibroblasts.The results showed that the average diameter of PCL microfibers prepared by electrospinning tends to increase with the increase of the mass fraction of polymer spinning solution.As to the combination of bacterial cellulose and PCL microfibers, BC nanofibers infiltrate into microfibers membrane to achieve composite of microfibers and nanofibers.Infrared spectrum analysis and X-ray diffraction analysis have further proved the success in the combination of BC and PCL microfibers.The breaking strength of composite membrane prepared by compounding PCL microfibers with BC membranes is higher in comparison with PCL microfibrous membrane.Meanwhile, the composite scaffolds don't exhibit obvious cytotoxicity, so they can be applied in biomedical field.

Key words:bacterial cellulose; polycaprolactone; electrospinning; composite fibrous material; microfibrous membranes

纖维素(Cellulose)是自然界最丰富的天然生物聚合物,由D-吡喃葡萄糖通过β-1,4糖苷键连接而成。与植物纤维素相比,细菌纤维素(Bacterial Cellulose, BC)不含木质素和半纤维素,是由微生物在培养过程中形成的纳米级超细纤维,其纤维膜具有高的孔隙率、机械强度、弹性模量、结晶度、纯度以及良好的生物相容性等特点,是修复缺损组织良好的替代物。基于BC的独特特性,大量研究对BC进行表面改性或与其他材料复合,以期获得结构和功能可控的复合材料。BC基复合材料在伤口敷料、皮肤组织修复、人工血管和骨组织工程支架等领域具有良好的应用前景[1-2]Feng等[3]利用自组装法制备BC/氧化石墨烯(BC/GO)复合膜,结果显示GO纳米片可均匀分散于BC基质中,与纯BC膜相比,掺杂质量分数5% GO后的复合膜弹性模量和断裂强度分别提高10%和20%。Zhang等[4]制备了聚乳酸-羟基乙酸共聚物/多壁碳纳米管/BC(PLGA/MWNTs/BC)复合纤维膜,结果表明与纯BC膜和PLGA/MWNTs膜相比,复合膜可促进牙周组织再生。

静电纺丝法是制备连续微纳米纤维的常用方法,通过调控制备工艺可获得纤维直径和纤维膜结构可控的支架材料。在众多合成材料中,聚己内酯(Polycaprolactone,PCL)是美国FDA批准的可用于组织工程的线性脂肪族聚酯,由ε-己内酯开环聚合而成,具有良好的生物相容性、生物可降解性和可塑性。静电纺PCL基纤维支架已用于皮肤、血管、骨、肌腱和神經等多种组织工程领域[5]。近年来,已有学者对BC/PCL复合材料进行了相关研究。Figueiredo等[6]将PCL粉末加入BC培养基中进行原位培养,复合材料进行热压后获得BC/PCL复合膜。该复合膜中PCL填充了BC纳米纤维之间的空隙,形成比纯BC膜更致密的薄膜。Aydogdu等[7]通过静电纺丝法制备了BC/PCL纳米纤维膜用于伤口敷料。尽管该复合材料表现出较好的生物相容性,但纤维膜仍为致密的二维纤维网络结构,限制了细胞在膜内的渗透生长和物质传输。LV等[8]提出在BC基复合材料的制备过程中扩大BC膜孔径,利用马铃薯淀粉的糊化特性,在静态培养过程中阻断BC的组装,研究发现形成的相互连接的大孔结构有利于肌肉细胞的渗透和血管的形成。

设计与构建模拟细胞外基质(ECM)结构和微纳尺度的组织工程支架,是构建仿生支架材料的重要策略。本研究利用静电纺丝法制备PCL微米纤维,通过微米尺度的PCL纤维膜与纳米尺度的BC纤维原位复合,利用PCL微米纤维作为骨架引导BC超细纳米纤维的形成,形成微纳米结构复合的BC/PCL复合材料,整合微米纤维膜和超细纤维膜的性能特点,以利于细胞在复合材料中的渗透和长入,从而提高材料的生物相容性。本研究利用KES-G1单轴多功能拉伸仪测试复合材料的拉伸性能,研究BC纳米纤维的原位合成对PCL微米纤维材料力学性能的影响,同时通过MTT法检测复合材料的细胞相容性。研究结果将为组织工程用微纳尺度复合材料的设计与开发奠定实验基础。

1 实 验

1.1 实验材料与仪器

实验材料:PCL(Mw=80 000,Sigma-Aldrich),木醋杆菌(实验室保存),三氯甲烷、甲醇和氢氧化钠(分析纯,国药集团化学试剂有限公司),高糖细胞培养液DMEM和胎牛血清(美国Gibco公司),青霉素-链霉素和胰酶(碧云天生物有限公司)。

实验仪器:Ultra55场发射扫描电子显微镜(德国ZEISS公司),ARL-X TRA型X-射线衍射仪(美国Thermo公司),GM-MAG HS7恒温磁力搅拌器(德国IKA公司),FC60P2高压电源(美国Glassman公司),KDS220微量注射泵(美国KD Scientific公司),KES-G1单轴多功能拉伸仪(日本Kato-Tech公司),ELx800酶标仪(美国BioTek公司)。

1.2 实验方法

1.2.1 BC纳米纤维/PCL微米纤维复合膜的制备

将PCL固体加入三氯甲烷/甲醇(体积比5∶1)混合溶液中配制成质量分数为10%、11%、12%的纺丝溶液,室温条件下搅拌过夜,溶液转移至10 mL注射器中,利用注射泵控制纺丝流率为10 mL/h,在电压17 kV,纺丝距离为25 cm条件下进行静电纺丝,并用滚筒接收装置进行接收得到所需样品。为得到BC纳米纤维/PCL微米纤维复合膜,将制备的PCL微米纤维膜紫外灭菌1 h,再置于培养基表面,30 ℃静置培养7 d后,用1% NaOH(W/V)溶液处理,ddH2O清洗及中和后得到复合膜。

1.2.2 复合膜表面形貌及结构表征

通过场发射扫描电子显微镜(FE-SEM)对BC膜、静电纺PCL微米纤维膜及其复合膜进行观察。扫描电镜观察前,对样品进行喷金处理。利用Image J(National Institute of Health)软件对扫描电镜照片进行纤维直径分析,每种纤维材料选取5个样品,每个样品测量20根纤维。采用美国Thermo Nicolet公司的Nicolet 5700型傅里叶变换红外光谱仪对样品的结构进行表征,其中BC膜和BC/PCL纳米纤维复合膜通过自然干燥处理后待用,样品取少量经溴化钾研磨压片制样,扫描范围为400~4 000 cm-1。采用X射线衍射仪(美国Thermo公司ARL-X TRA型)测定复合膜的成分,扫描速度为2°/min。

1.2.3 力学性能测试

BC纳米纤维/PCL微米纤维复合膜的力学性能用多功能测试仪的拉伸试验来研究。测试环境为恒温25 ℃,相对湿度60%,测试条件为0.1 mm/min的恒定拉伸速率进行测试。测试前将BC膜、PCL微米纤维膜及其复合膜剪裁成长度3 cm、宽度为5 mm的长方形,测试长度为2 cm,测试纤维膜的拉伸强度(σ)和断裂伸长率(ε)。

1.2.4 细胞毒性实验

利用小鼠成纤维细胞系NIH-3T3检测材料细胞相容性,细胞用质量分数10 %胎牛血清的DMEM完全细胞培养液进行培养,置于37 ℃,5% CO2培养箱中,每2 d更换细胞培养液,用0.25%胰酶消化液进行细胞传代。BC膜、BC纳米纤维/PCL微米纤维复合膜剪成直径6 mm圆片,置于96孔板中,紫外照射2 h,质量分数75%乙醇处理4 h,无菌磷酸缓冲液清洗3次,每次30 min,用无血清的细胞培养液浸泡过夜。隔天将细胞悬液以5×103个/孔加入96孔板中进行培养,分别在1、3、7 d取出培养板,每孔加入20 μL四甲基偶氮唑盐(3-(4,5-Dimethyl-2-thiazolyl)-2,5-diphenyl tetrazolium bromide, MTT),置于培养箱中孵育4 h,弃去孵育液,加入150 μL DMSO于振荡器上摇匀,充分溶解10 min,吸取100 μL于新96孔板中,利用酶标仪于490 nm波长下进行检测。

1.2.5 细胞在支架上的形貌

成纤维细胞于材料上培养3 d后,对细胞-材料复合物进行染色,以观察细胞在材料表面分布情况。首先将细胞-材料复合物用PBS洗3次,用质量分数4 %多聚甲醛进行固定40 min,接着用质量分数0.1% triton X-100处理增加细胞膜的通透性,PBS清洗2次,每次5 min。加入鬼笔环肽染色液进行染色1 h,吸去孵育液。染色后用PBS清洗3次,置于熒光显微镜下进行观察。

2 结果与讨论

2.1 静电纺PCL微米纤维形貌

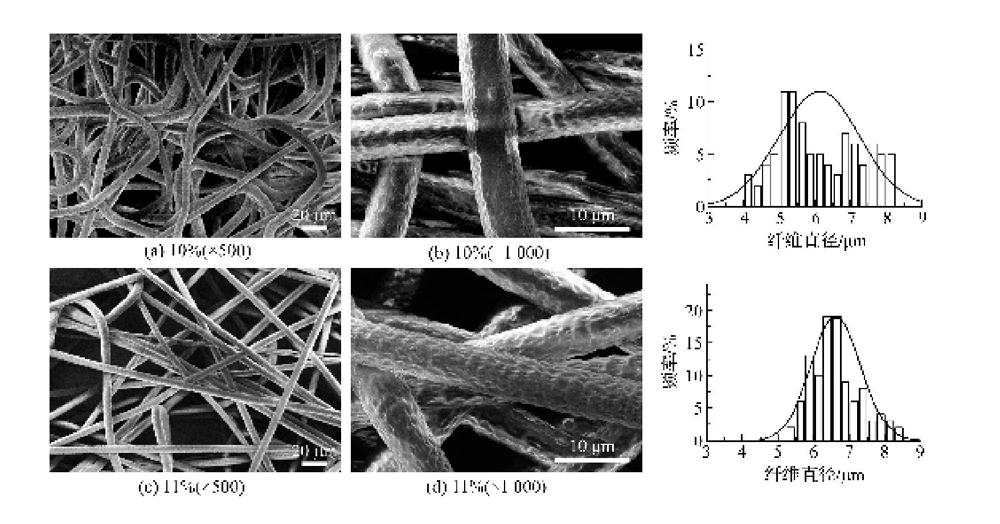

图1为不同质量分数PCL静电纺微米纤维扫

图1 不同质量分数条件下制备的PCL微米纤维扫描电镜照片

描电镜照片,通过调节PCL静电纺丝纺丝液溶质量分数和纺丝参数,可制得微米级纤维支架。结果显示,保持纺丝距离为25 cm时,PCL纺丝液质量分数对纤维形貌及直径有一定影响。随着PCL纺丝液质量分数增加,纤维平均直径增加,由质量分数10%时的6.47±1.43 μm增加至7.02±0.55 μm(12%)。本文选择溶质质量分数11%的纺丝液进行静电纺丝,制备BC纳米纤维/PCL微米纤维复合膜(纤维平均直径如表1所示)。

2.2 BC纳米纤维/PCL微米纤维复合膜的制备

通过将静电纺微米纤维膜与BC原位复合,制得BC纳米纤维/PCL微米纤维复合膜,培养7 d后将复合膜经氢氧化钠和去离子水处理。图2为复合膜表面和截面的扫描电镜照片。由图2可见,BC的纳米纤维可渗入微米纤维网络内部。研究表明静电纺膜孔径与纤维直径具有相关性,纤维膜孔径随纤维直径的增加有增加的趋势[9]。本文利用静电纺技术获得PCL微米纤维,在BC/PCL复合材料合成过程中,PCL微米纤维膜置于BC培养基表面,BC纳米纤维至下而上生长,渗透入PCL微米纤维膜内部,向上生长过程中,形成PCL微米纤维与BC纳米纤维紧密结合的复合膜,且实验结果显示微米纤维未影响菌株的生长,对形成的BC的形貌无明显影响,为BC与微米纤维复合提供可行方式。

2.3 BC/PCL复合纤维膜的FTIR光谱分析

红外光谱分析是表征物质中分子结构和化学键的一种分析方法。图3为BC膜、静电纺PCL微米纤维膜、BC纳米纤维/PCL微米纤维复合膜的红外光谱图。图3可以看出纯BC膜的特征峰,其中3 396 cm-1是OH的吸收峰,2 900 cm-1处的吸收峰对应于—CH2和—CH3基团的C—H伸缩振动峰。1 160 cm-1、1 058 cm-1处的吸收峰对应C—O—C对称伸缩振动和C—O键的伸缩振动。PCL的特征峰为1 731 cm-1C—OO伸缩振动峰和1 240 cm-1处的C—O—C伸缩振动峰。BC与PCL纤维复合后,红外光谱出现PCL1 731 cm-1和1 240 cm-1处的吸收峰,1 633 cm-1处吸收峰较强,为BC膜引起。结果表明复合膜中的BC与PCL微米纤维成功复合。

2.4 BC纳米纤维/PCL微米纤维X射线衍射分析

图4显示BC膜、静电纺PCL微米纤维膜、BC纳米纤维/PCL微米纤维复合膜的X-射线衍射图谱。由图4可见,PCL晶相衍射峰位于21.7°(110)和24.0°(200)[10]。BC位于14.9°(-110)和23.1°(200)有明显衍射峰[1,11]。复合材料的衍射峰主要体现BC的特征衍射峰,在22.9°位置附近出现较纯BC膜略宽的衍射峰,提示PCL微米纤维膜在BC膜内部。以上结果进一步证明复合膜中BC结构未因培养过程中PCL微米纤维的加入而产生影响。

2.5 BC纳米纤维/PCL微米纤维复合膜的力学性能

使用单轴多功能拉伸仪对纤维膜的抗拉强度和弹性模量进行了检测(表2)。BC纳米纤维膜断裂应力为(154.85±9.57)MPa,文献报道通过空气干燥获得的BC膜断裂应力为129~198 MP[12]。BC纤维与PCL微米纤维复合后,相比PCL微米纤维膜应力增加285%,由(3.18±0.80)MPa 增加为(12.25±2.82)MPa。Cai等[13]将BC膜浸于胶原蛋白醋酸溶液,得到BC/胶原蛋白复合膜,力学测试结果表明,与纯BC膜相比,断裂强度由(200±18)MPa增加至(275±22)MPa,而应变由6.5±0.5%减小至3.75±0.55%。实验结果证实BC膜具有较高的断裂强度。PCL微米纤维膜复合BC膜后,相比PCL微米纤维膜增加了其断裂强度,BC膜为增强项,但应变仍由BC为主要决定因素。

2.6 BC纳米纤维/PCL微米纤维复合膜的细胞相容性

细胞相容性是评价生物材料毒性的重要指标。通过MTT法检测成纤维细胞NIH-3T3在材料表面的增殖情况,如图5所示,随着培养时间的增加,吸光度增加,表明细胞在材料表面不断增殖。细胞在不同支架表面的增殖情况无显著差异,未表现明显的细胞毒性。利用鬼笔环肽对NIH-3T3细胞的细胞骨架进行染色,通过荧光显微镜可观察细胞在纤维支架表面的分布形态。如图6所示,可观察到细胞在各支架表面均能较好生长。细胞在BC纳米纤维膜表面呈现铺展的形态,而由于PCL微米纤维提供的三维大孔结构,细胞在PCL微米纤维膜表面呈现更为三维立体的形态,细胞分布不在同一平面而渗透入纤维网络内部。在BC/PCL复合材料表面生长的细胞也表现为与PCL微米纤维膜上的细胞类似的形态,提示细胞可沿着微米纤维粘附以及向纤维内部伸展,从而呈现更为立体的分布形态。BC/PCL复合纤维膜的生物相容性优于BC和PCL膜,相比BC纳米纤维膜,细胞可向复合膜内部渗透生长,为复合膜提供更多的生长空间,而纳米纤维与微米纤维结合,与PCL微米纤维膜相比,纳米纤维提供与细胞相互作用的位点,因此BC/PCL复合膜具有更好的细胞相容性。

3 结 论

本文利用静电纺丝技术制备PCL微米纤维膜,进一步与BC纤维原位复合,得到BC纳米纤维/PCL微米纤维复合膜,BC纤维渗透于PCL微米纤维内部,与纯PCL微米纤维膜相比,复合膜断裂强度提高,且复合膜具有良好的细胞相容性。该方法为构建微纳尺度组织工程支架提供了新策略。

參考文献:

[1]LUO H L, DONG J J, XU X H, et al.Exploring excellent dispersion of graphene nanosheets in three-dimensional bacterial cellulose for ultra-strong nanocomposite

hydrogels[J].Composites Part A: Applied Science and Manufacturing, 2018,109:290-297.

[2]DE OLIVEIRA BARUD H G, DA SILVA R R, DA SILVA BARUD H, et al.A multipurpose natural and renewable polymer in medical applications: Bacterial cellulose[J].Carbohydrate Polymers, 2016,153:406-420.

[3]FENG Y Y, ZHANG X Q, SHEN Y T, et al.A mechanically strong, flexible and conductive film based on bacterial cellulose/graphene nanocomposite[J].Carbohydrate Polymers, 2012,87(1):644-649.

[4]ZHANG H L, WANG J, WANG K R, et al.A bilayered PLGA/multiwall carbon nanotubes/bacterial cellulose composite membrane for tissue regeneration of maxillary canine periodontal bone defects[J].Materials Letters, 2018,212:118-121.

[5]PRIYADHARSINI K, JAYARAMA R V, BALCHANDAR N, et al.Polycaprolactone nanofibers for the controlled release of tetracycline hydrochloride[J].Materials Letters, 2015,141:180-186.

[6]FIGUEIREDO A R P, SILVESTRE A J D, NETO C P, FREIRE C S R.In situ, synthesis of bacterial cellulose/polycaprolactone blends for hot pressing nanocomposite films production[J].Carbohydrate Polymers, 2015,132:400-408.

[7]AYDOGDU M O, ALTUN E, CRABBE-MANN M, et al.Cellular interactions with bacterial cellulose: polycaprolactone nanofibrous scaffolds produced by a portable electrohydrodynamic gun for point-of-need wound dressing[J].International Wound Journal, 2018,15(5):789-797.

[8]LV X G, YANG J X, FENG C, et al.A bacterial cellulose-based biomimetic nanofibrous scaffold with muscle cells for hollow organ tissue engineering[J].ACS Biomaterials Science & Engineering, 2016,2(1):19-29.

[9]LOWERY J L, DATTA N, RUTLEDGE G C.Effect of fiber diameter, pore size and seeding method on growth of human dermal fibroblasts in electrospun poly(ε-caprolactone) fibrous mats[J].Biomaterials, 2010,31(3):491-504.

[10]ILDEU H L P,ELIANE A,LUC A, et al.Differentiation of human adipose-derived stem cells seeded on mineralized electrospun co-axial poly(ε-caprolactone) (PCL)/gelatin nanofibers[J].Journal of Materials Science: Materials in Medicine, 2014,25(4):1137-1148.

[11]HUANG Y, WANG J, YANG F, et al.Modification and evaluation of micro-nano structured porous bacterial cellulose scaffold for bone tissue engineering[J].Materials Science and Engineering C, 2017,75:1034-1041.

[12]KIRDPONPATTARA S, KHAMKEAW A, SANCH

AVANAKIT N, et al.Structural modification and characterization of bacterial cellulose-alginate composite scaffolds for tissue engineering[J].Carbohydrate Polymers, 2015,132:146-155.

[13]CAI Z J, YANG G.Bacterial cellulose/collagen composite: Characterization and first evaluation of cytocompatibility[J].Journal of Applied Polymer Science, 2011,120(5):2938-2944.