350 MW机组锅炉SCR脱硝系统优化

2020-03-19孙雪峰颜世剑李鲁明吴东垠

孙雪峰,王 强,颜世剑,李鲁明,吴东垠

(1. 新疆东方希望新能源有限公司,新疆 昌吉 831100;2. 西安交通大学 能源与动力工程学院,陕西 西安 710049)

0 引 言

准东煤田位于新疆昌吉回族自治州,是我国目前最大的整装煤田,但准东煤在锅炉燃烧过程中易发生结焦问题,一般掺烧高岭土缓解结焦。某燃用准东煤350 MW机组,锅炉燃煤掺烧高岭土后烟气携带灰尘颗粒及灰尘量增大,造成SCR脱硝系统烟道积灰严重和喷氨量明显偏大,同时在空气预热器(简称“空预器”)内形成硫酸氢氨堵塞,机组无法长周期稳定运行,有必要进行技术改造。

前人对准东煤燃烧进行了较多研究。陶玉洁[1]研究了5种典型准东煤的普遍煤质特征及燃烧特性,研究发现准东煤具有高水分、极低灰分、中高热值、低氮低硫等特点;灰熔融温度较高,煤阶和燃点均介于褐煤和烟煤之间。王礼鹏等[2]采集了燃用准东煤比例约为75%的新疆某电厂1号炉各部位灰渣样,利用微观分析手段对灰渣样进行系统分析,发现灰渣的矿物组成包括常见的强沾污性的硫酸钙,同时还含有钠长石、钠铁硫酸盐和钠钙铝硅酸盐。周广钦等[3]在液态排渣旋风炉上对准东煤进行燃烧试验,采用扫描电镜对灰渣样的显微形貌及成分进行研究,发现准东煤在旋风炉上燃烧完全,且可通过调整风量和配风方式来控制NOx生成,指出低熔点组分的Na、Ca硅铝酸盐和硫酸盐是造成结渣沾污的重要因素。白杨等[4]利用热重分析仪研究了30%、50%和80%等不同配比下混煤燃烧特性,并分析了响应配比下煤灰特性变化规律,发现随准东煤配比增加,混煤燃烧特征温度逐渐降低,最大燃烧速率与综合燃烧特性指数先降低后升高,混煤灰熔融温度逐渐降低。

针对锅炉运行过程中存在的问题,本文通过设置建模计算分析,提出对脱硝内部各处导流板进行优化改造,在脱硝系统烟道易产生积灰的部位增加声波吹灰器,进行喷氨格栅喷嘴数量及氨空混合器的升级改造,同时开展锅炉SCR脱硝喷氨热态优化调整试验工作,取得良好的效果。

1 锅炉本体及SCR系统设备

锅炉由东方锅炉股份有限公司设计制造,锅炉型号DG-1215/17.4-∏22,燃用煤种为新疆五彩湾准东煤的亚临界参数自然循环汽包炉,单炉膛π型布置,四角切圆燃烧方式,一次中间再热,平衡通风、固态排渣,全钢架、全悬吊结构,锅炉紧身封闭;全厂锅炉的脱硝系统选用液氨作为还原剂,SCR反应器采用DCS系统进行控制,吹灰方式采用声波吹灰器或蒸汽吹灰系统,脱硝岛工艺包括SCR反应器本体,锅炉省煤器出口至SCR反应器入口、SCR反应器出口至锅炉空预器进口的连接烟气系统。在燃用设计煤种时,锅炉BMCR工况下脱硝保证效率不低于80%,锅炉在30%~100%BMCR负荷,氨的逃逸率不大于3×10-6,SO2/SO3转化率小于1%,脱硝装置出口烟气中NOx含量小于45 mg/m3。

2 机组运行现状及存在问题

本文所选350 MW机组锅炉燃用煤种为新疆五彩湾准东煤,日常生产中根据锅炉燃烧情况,燃煤掺配高岭土。烟气脱硝采用SCR工艺,脱硝系统机组基建初期就配套开始逐步投运,脱硝催化剂由东方凯特瑞公司提供,采用“2+1”布置方式。

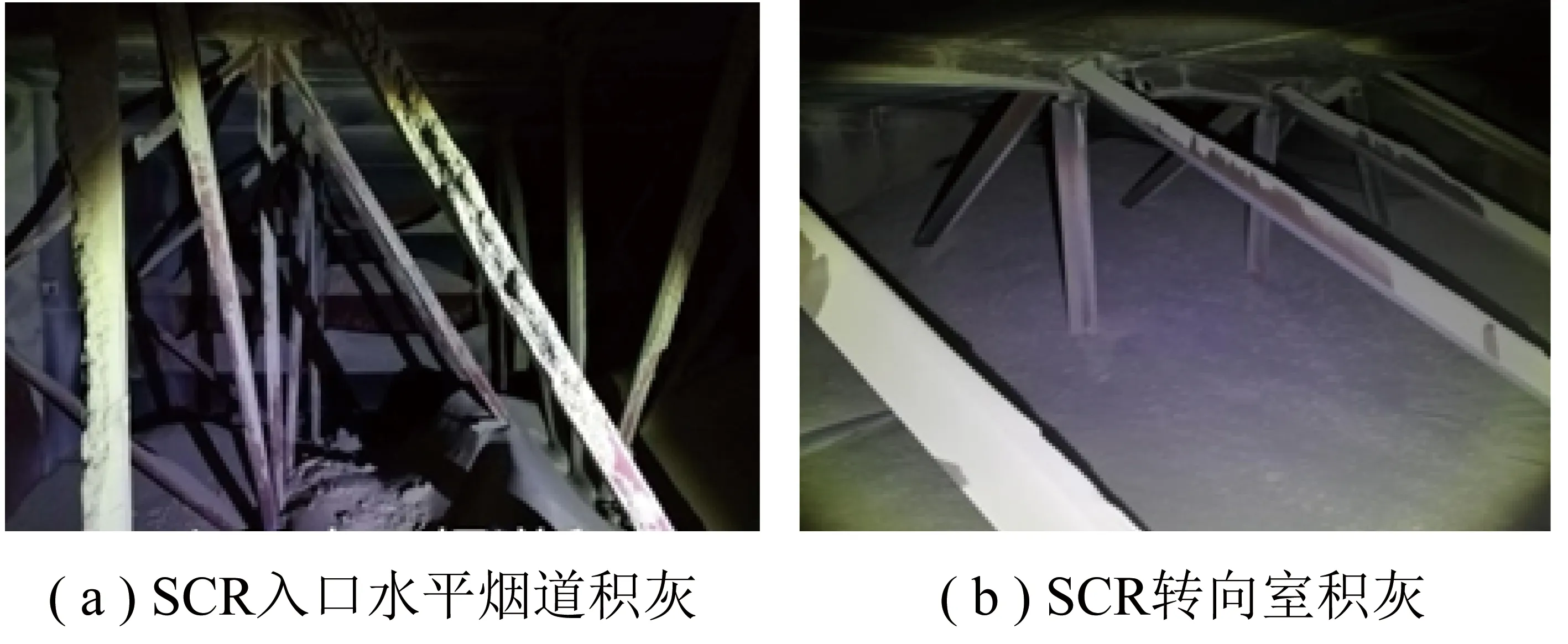

从近期运行情况看,机组前期未按超低排放设计,机组喷氨量明显偏大,使得生产成本升高,同时由于过量氨气不能和NOx充分反应,氨逃逸增大,形成的硫酸氢氨极易在空预器冷端液化而堵塞,使机组不能长周期运行。1、2号机组在同负荷下喷氨量明显大于其他机组,300 MW时达到90 kg/h以上,空预器也极易堵塞,机组被迫停运进行空预器蓄热片冲洗治理工作,严重影响机组运行安全。从停炉检修检查情况看,脱硝内部、催化剂表面及出口烟道积灰、堵塞严重;脱硝烟道流板安装与设计不一致,可推断从投运开始脱硝烟道的流场分布就与设计严重不符。针对此现象,分析了多台机组锅炉脱硝系统易产生积灰的脱硝转向室、催化剂上方及空预器入口斜坡积灰状况,发现脱硝烟道转角位置导流板安装存在严重偏差,最下位置导段分别增加了声波吹灰器[5],积灰情况如图1所示。因此,笔者重新对脱硝流场进行模拟计算,并按照核算后的设计结果对脱硝内部导流板进行技术改造。

图1 SCR系统积灰情况

3 同类型350 MW机组锅炉SCR系统对比

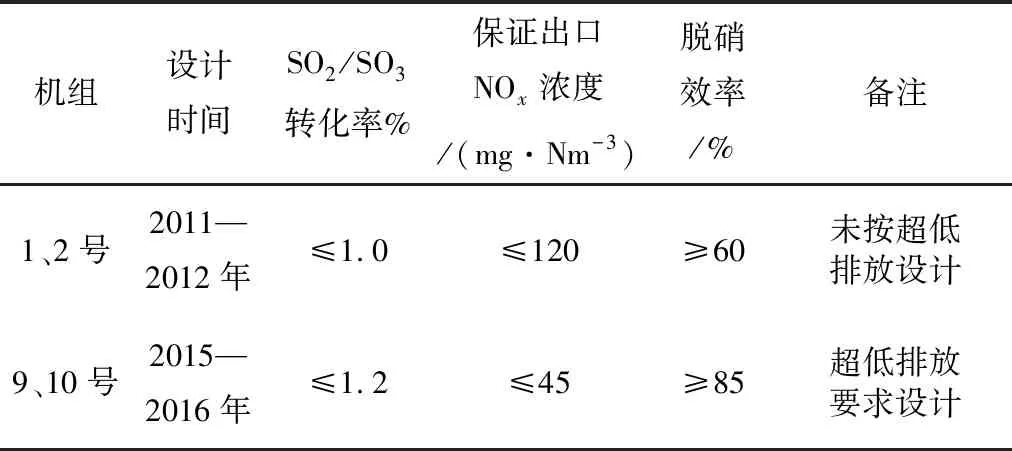

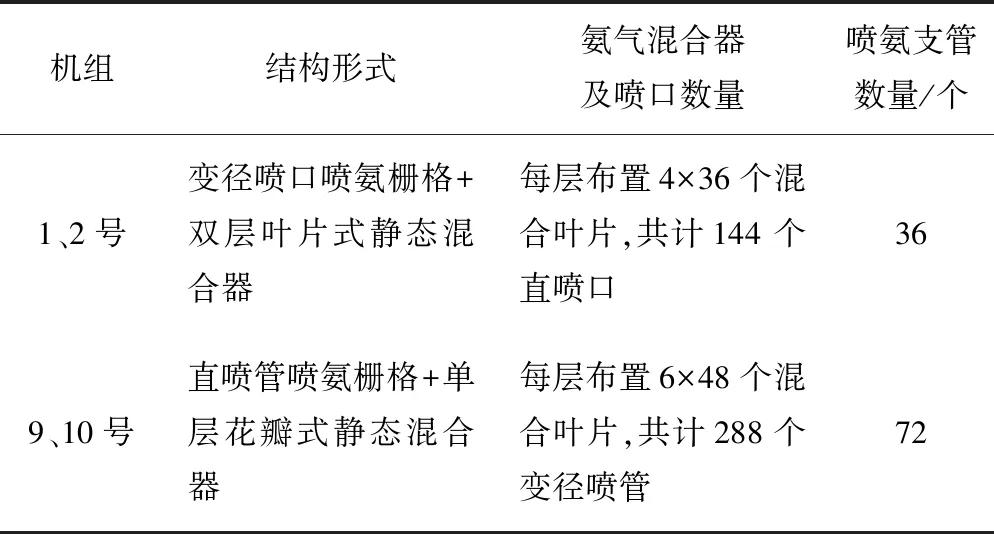

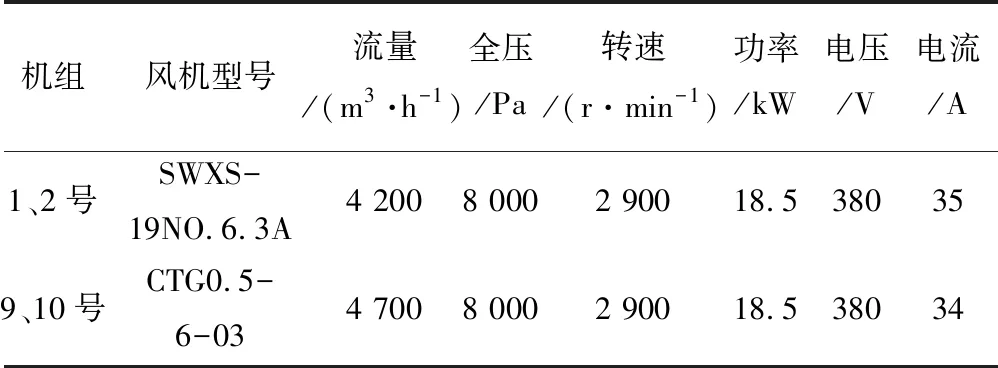

不同机组的系统设计参数对比见表1,喷氨格栅及氨空混合器设计参数见表2,稀释风机设计参数见表3,吹灰器及烟道设计参数见表4。

表1 不同机组的系统设计参数对比

表2 不同机组的喷氨格栅及氨空混合器设计参数

表3 不同机组的稀释风机设计参数

表4 不同机组的吹灰器及烟道设计参数

由表1~4可知,机组1、2号和机组9、10号在脱硫脱硝率、喷氨格栅及氨空混合器结构、稀释风机参数、吹灰器及烟道结构上的设计差别。

4 机组数值计算及改进方法

4.1 导流板布置的优化设计

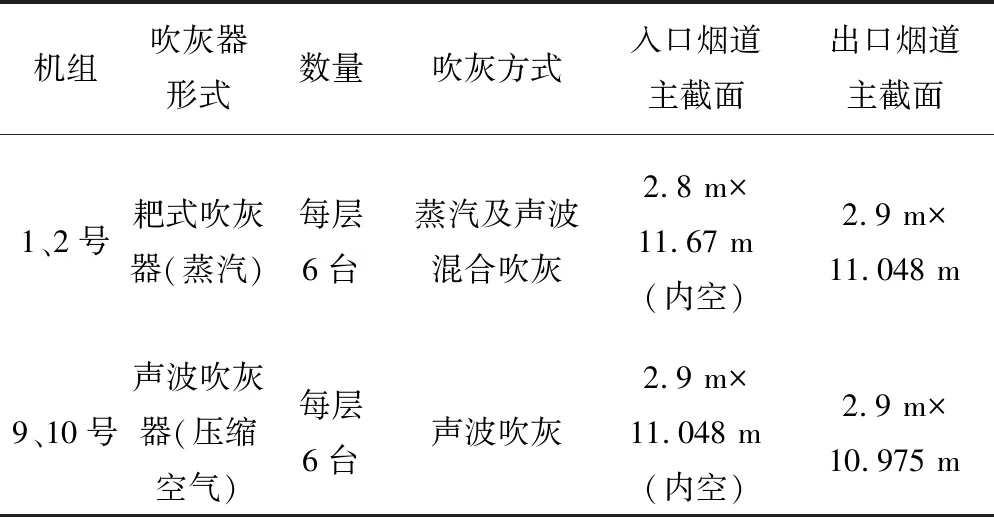

建立比例1∶1三维几何模型,模型如图2所示。考虑到模型复杂的内部结构,计算区域需采用结构化和非结构化的混合网格进行划分,模型总网格数约200万。

图2 改造前后锅炉本体及脱硝岛设计模型

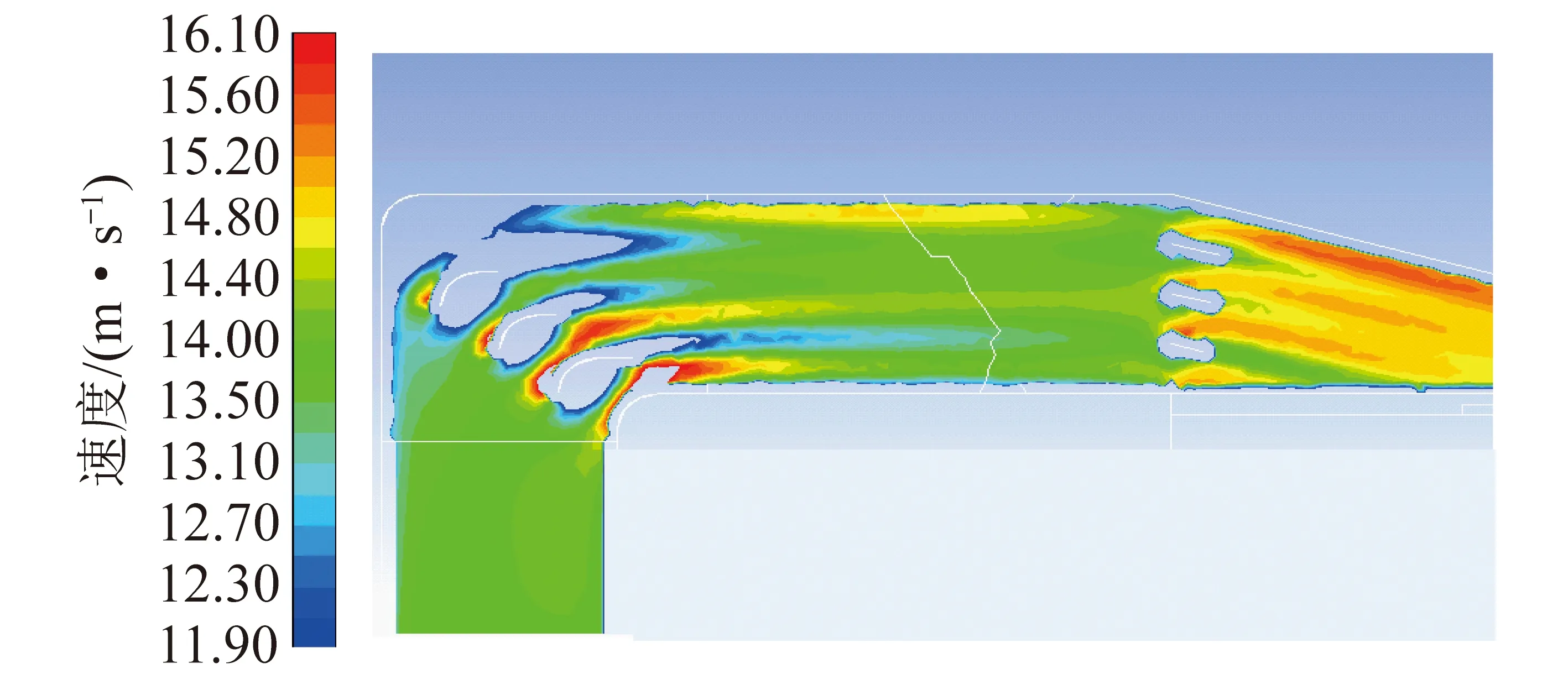

4.2 CFD流场分布

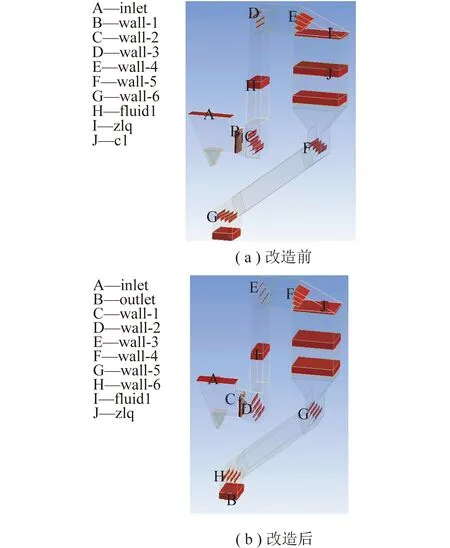

数值模拟模型采用湍流模型,脱硝装置内部的流动是一个复杂的湍流流动,综合对比参考文献[6-9]中数值模拟的湍流模型,并考虑到数学模型的可靠性和工程应用的可行性,本文选用标准κ-ε双方程模型来模拟脱硝装置内部的流动状况。在直角坐标系下,等温、不可压流场基本控制微分方程[10]可以表示为

(1)

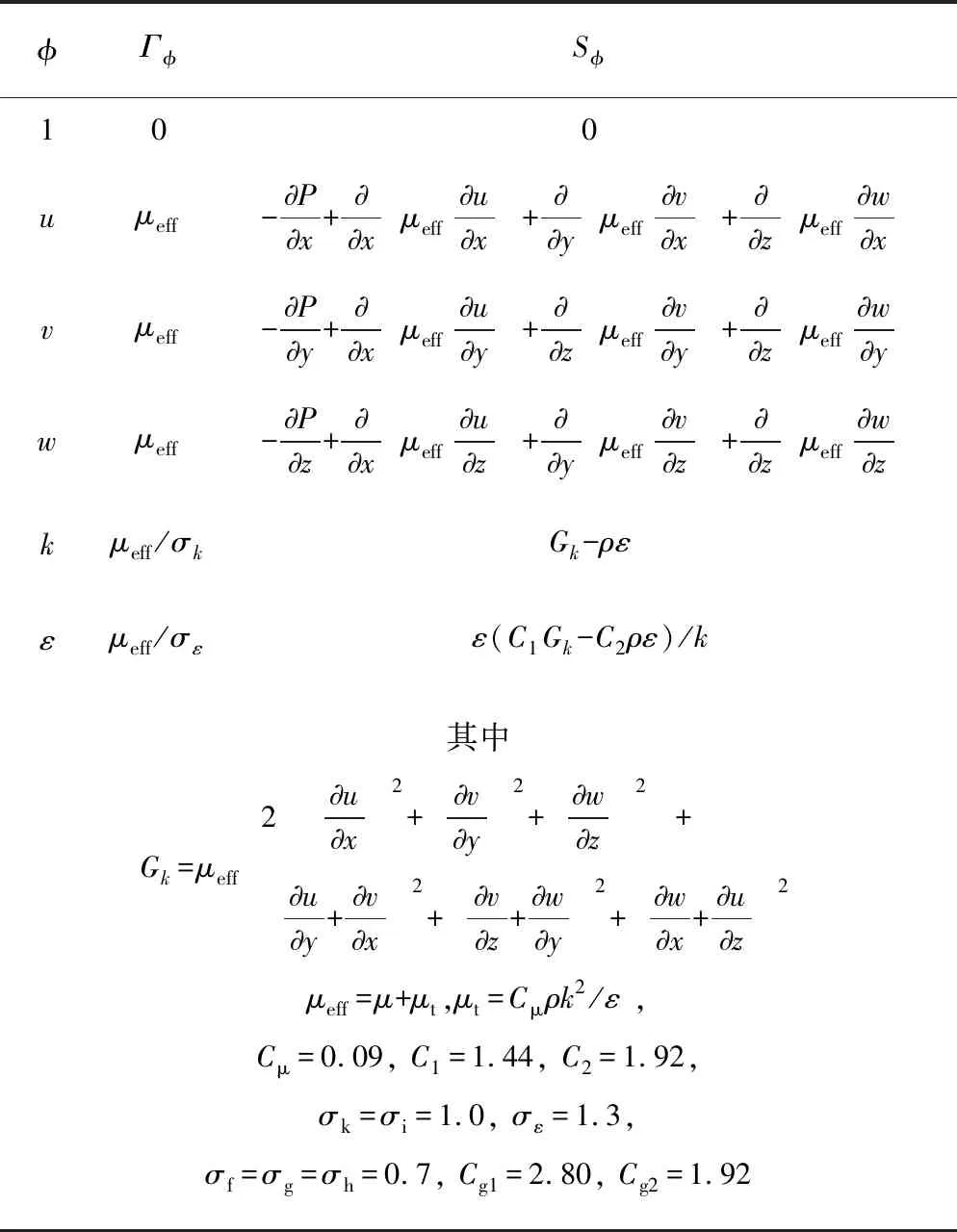

其中,φ为通用变量;u、v、w为x、y、z方向的速度,m/s;ρ为流体密度,kg/m3;Γφ为广义扩散系数;Sφ为广义源项。当φ=1时为连续性方程,Sφ为由气相引起的源项。式(1)中扩散系数和源项的具体形式见表5。

表5 气相守恒方程中的源项和扩散系数

注:μeff为有效黏性系数;μ为流体黏性系数;μt为湍流黏性系数;P为压力,Pa;κ为湍动能,kg/(m·s2);ε为湍动能耗散率,kg/(m·s3)。

对控制方程求解时采用了求解压力耦合方程的全隐算法SIMPLE算法,其计算步骤为:① 给定初始速度分布u0、v0、w0,计算动量方程的各系数及常数项;②v给定初始压力场P*;③ 依次求解动量方程,得到与P*相应的速度u*、v*、w*;④ 求解压力修正方程,得到p′,由p′进一步改进速度值;⑤ 利用改进后的速度场求解通过源项、物性等与速度场藕合的φ变量;⑥ 利用改进后的速度场重新计算动量离散方程的系数,并用改进后的压力场作为下一层次迭代计算的初始值;⑦ 重复第3~6步,直至收敛为止。

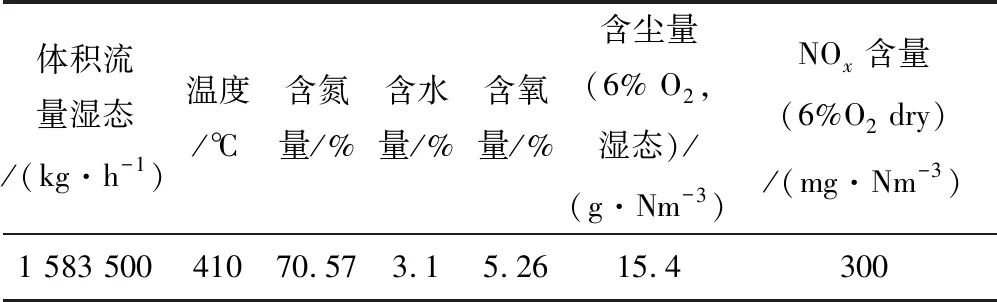

初始和边界条件的设定,以锅炉BMCR工况为考查对象(设计煤种),烟气参数见表6。

在求解过程中,湍流动能、湍流动能耗散率、动量方程、对流扩散方程均采用二阶上风差分法算,压力和速度耦合采用SIMPLE算法。

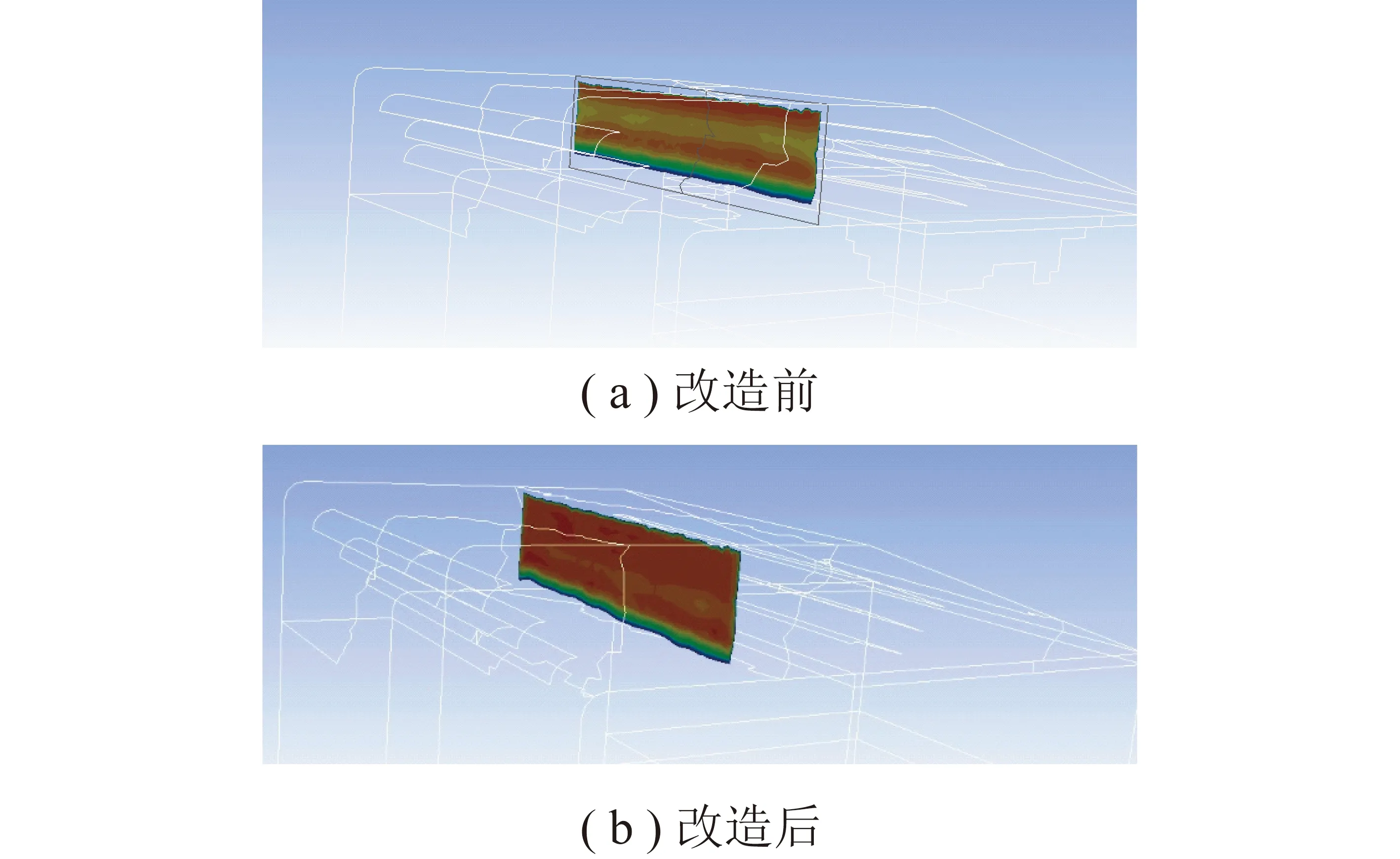

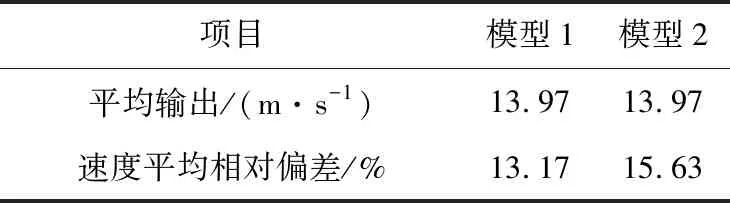

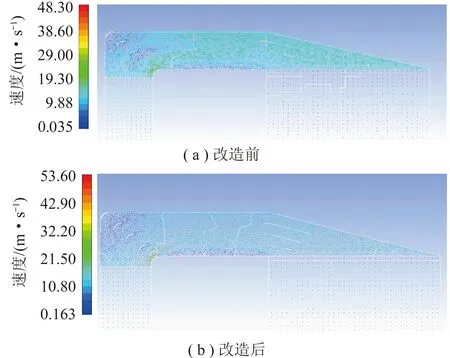

水平烟道截面烟气流场分布情况及相关统计分别如图3和表7所示。

表6 计算烟气参数

图3 改造前后水平烟道横截面烟气流场

表7 截面烟气流场分布统计

由3(a)和表7可知,改造前的安装结构,速度偏差达到了15.63%,超过流场均匀性偏差要求。因此,现在运行的导流板结构,水平烟道下部区域因导流板安装的原因,形成了低速区,易形成飞灰沉积,应予以纠正。现结构水平烟道截面上,因为2块导流板几乎重叠在一起,烟气只能从前后2个地方流过,前墙的烟气容易向水平烟道顶部流动,形成上部高速区。由图3(b)和表7可知,改造后水平烟道前转角的导流板直段减短,速度平均相对偏差为13.17%,满足要求。改造后烟道相比原设计,导流板直段减小,流场分布仍满足要求,但属偏大值,为了避免飞灰沉积在直段造成导流板垮塌或飞灰沉积引起水平烟道甚至反应器内流场分布恶化,减少直段稍降低均匀性是可取方案。

水平烟道截面烟气流场分布如图4所示。

图4 改造前后水平烟道纵截面烟气流场

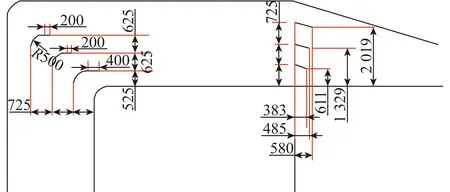

4.3 优化SCR系统导流板设计

根据雷鉴琦[11]、石磊[12]和武宝会[13]等对SCR烟气脱硝系统的优化分析,本文采用上升转角烟道导流板组优化,上2个直段恢复200 mm直段,下一个导流板恢复400 mm直段,并调整导流板间距,将原725 mm间距重新设计布置。

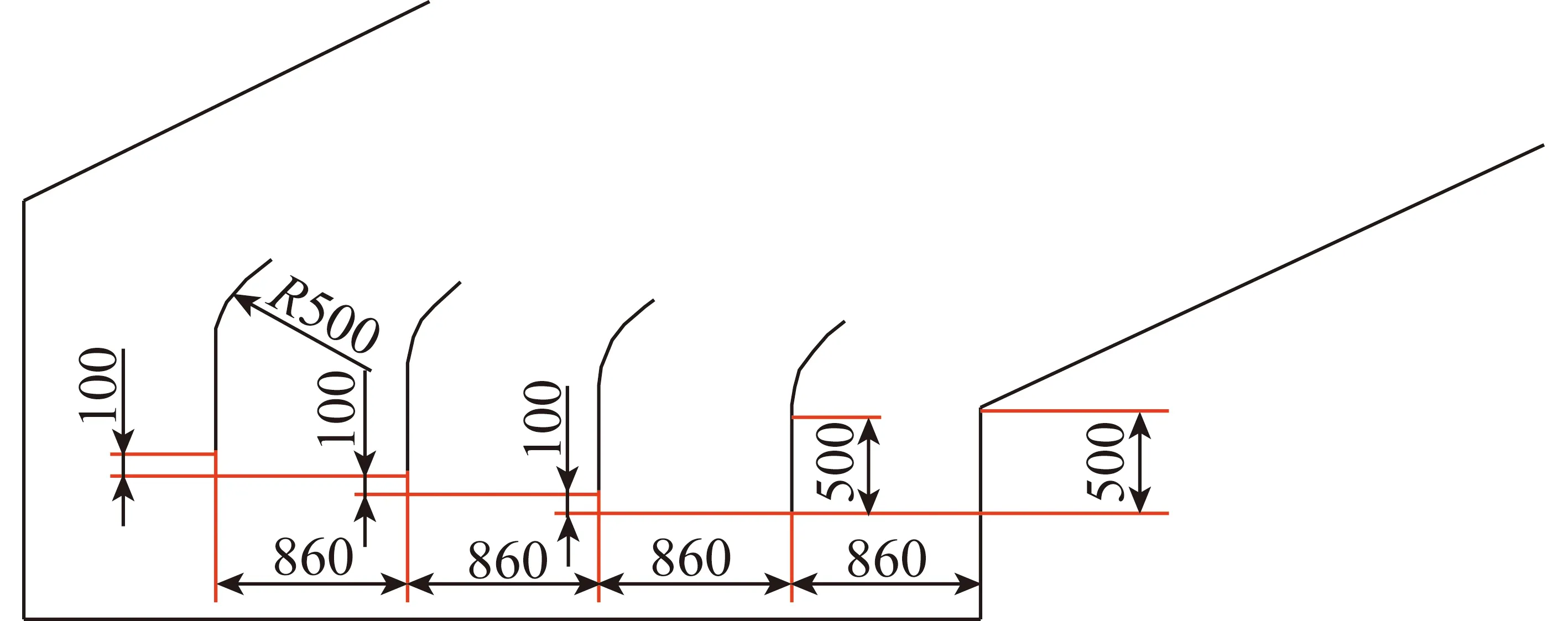

对出口烟道导流板组(空预器前)进行优化,去除导流板的入口直段,优化后的上升转角烟道如图5、6所示。

图5 上升转角烟道截面剖视图

图6 上升转角烟道三维视图

优化后上升转角烟道速度流场分布如图7所示。由图7可知,优化后,水平烟道原先存在的低速区消失,水平烟道上部的高速区明显减弱,避免了上下流速偏差后引起的气流漩涡,优化效果明显,统计得到反应器内流场均匀性偏差仍在5%以内。

图7 优化后上升转角烟道速度流场分布

4.4 声波与蒸汽吹灰器结合吹灰

转向室弧形导流板上2层各安装1台声波吹灰器,共计2台;转向室出口导流板上2层各安装1台声波吹灰器,共计2台;每层催化剂上方前后烟道各布置2台(交叉均匀布置),A、B侧各4台,合计每层8台;脱硝系统出口斜坡段烟道安装2台/侧,合计需4台;A、B空预器入口导流板处各安装1台,合计2台。

自主设计制造飞灰流化装置。脱硝系统转向室水平烟道积灰严重,在水平段增加压缩空气吹灰系统管路,每天吹灰一次,5 min/次。贴烟道底部垂直气流方向安装2根长10 900 mm,φ32 mm×3 mm压缩空气喷管,2根喷管间距1 500 mm,喷管的喷口直径φ5 mm,喷口间隔300 mm,外部用电磁阀控制。

4.5 氨注射栅格优化升级

1号炉和2号炉SCR脱硝装置由于设计、供货、投运时间较早,其氨注射栅格(AIG)采用早期的混合叶片结构,未按照高效脱硝方案设计,故需要按照“1号和2号炉SCR脱硝装置提效AIG设计方案”[14]进行优化改造,采用“变径喷口喷氨栅格+单层花瓣式静态混合器”方案,每层布置6×50个混合叶片(单侧6×25个混合叶片),共计300个变径喷口(DN40直管变径为DN25直管),设置78根喷氨支管(DN40)、手动可调蝶阀(采用DN40,如要利旧可在原(DN50)波纹管补偿器后的管道变径为DN40)。每侧烟道各13组管组,前11组喷氨支管(DN40)每根支管对应烟道内的4个变径喷口(DN25),后2组支管对应烟道内的3个变径喷口(DN25),喷口中心应与混合叶片中心对齐,混合叶片按照设计安装,其中,相邻2个混合叶片一个为顺时针旋转,另一个为逆时针旋转。

5 投资及经济效益分析

对锅炉SCR脱硝装置优化升级改造和喷氨优化调整,在机组负荷300 MW工况下对比,喷氨总量减少35 kg/h,降低45%,改造效果明显。技术改造后,解决了脱硝系统转向室及斜坡段积灰等问题,节省机组停运清理积灰费用;技术改造后,同步开展锅炉热态优化调整试验工作[15-18],锅炉脱硝系统出口氨逃逸大幅下降,另外结合提高空预器冷端综合温度措施,从源头彻底解决锅炉空预器堵塞问题,提高了机组的经济性。

节省机组运行费用包括:每年可节约液氨费用70万元,节约风机电耗费用100万元。

节省机组检修费用包括:机组正常运行,每年节省机组停运检修一次,节约检修清理积灰及检修费用80万元,节约空预器冲洗治理费用20万元。

综合节约费用270万元/a,达到预期效果。

6 结 论

1)脱硝系统设计及安装偏差造成了水平烟道截面流场不均,超过标准值,运行中烟气低速区域及回流区域引起飞灰沉积;机组长期处于稳定负荷运行,烟气流速长期区域稳定,飞灰更易沉积。飞灰沉积与烟道结构、导流板设计及安装、吹灰装置选择调整、飞灰物理特性、烟气流场分布等密切相关,综合原因造成锅炉SCR转向室水平烟道及出口斜坡烟道积灰严重。

2)通过开展350 MW机组锅炉SCR烟气脱硝系统数值模拟方法计算及现场实测风速动态试验发现原系统存在以下问题:脱硝烟道原导流板设计不合理及施工安装偏差;原导流板水平段跨距大,支撑不足,造成导流板压塌变形,影响烟气流场分布;锅炉所烧煤质为高钠煤,为防止锅炉结焦掺烧高岭土后,增加了烟气飞灰颗粒及灰尘量,飞灰具有很大黏性,易沉积在烟道导流板及烟道壁面上。

3)根据问题针对性地提出改造措施:烟道导流板升级优化、声波吹灰器及蒸汽耙式吹灰器技改安装、喷氨格栅喷嘴升级优化、氨空混合器的升级优化、自行设计增加压缩空气吹灰装置,并结合脱硝系统流场数值模拟及现场动态实测冷态试验、SCR投运后热态喷氨优化调整试验工作。

4)优化后反应器入口烟道两侧烟气流速相对标准偏差降低至11%/10%,机组启动后脱硝系统出口NOx相对标准偏差降低至10%/8%,达到优秀水平。锅炉长期运行半年后停炉检查,发现前期脱硝系统烟道高达1 m的积灰部位彻底解决,催化剂表面干净无杂物,解决了脱硝系统积灰问题,改造后液氨单耗下降45%,同时配合提高空预器冷端综合温度的措施,彻底解决锅炉空预器堵塞问题,实现机组长周期安全经济稳定运行。