热解焦化过程烟气末端净化关键技术与应用进展

2020-03-19李运甲李长明刘周恩高士秋许光文

李运甲,李长明,刘周恩,高士秋,许光文,余 剑

(1. 中国科学院 过程工程研究所 多相复杂系统国家重点实验室,北京 100190;2. 中国科学院大学,北京 100049;3. 沈阳化工大学 资源化工与材料教育部重点实验室,辽宁 沈阳 110142)

0 引 言

热解焦化是中国煤炭高值化利用的重要途径,作为冶金工业、民用煤的重要原料,中国的焦炭/兰炭产量均居世界首位。2016年,我国焦炭产量4.5亿t,占世界焦炭总产量的近70%[1]。独具中国特色的焦化、供热工业体系支撑了我国钢铁、化工、机械制造等相关产业的快速发展。热解焦化过程对大气环境的污染已成为重点关注对象,针对热解焦化污染减排技术主要包括清洁燃料替代以及污染物的源头控制、低氮燃烧技术、末端治理等[2-3]。烟气净化主要针对末端进行治理,通过脱硫、脱硝、除尘等单元对烟气中的污染物进行脱除,对整个生产工艺无影响,在现有环境治理中得到广泛应用[4]。

中国热解焦化窑炉超过2 000台,且衍生的钢铁烧结大型窑炉近400台,占工业燃烧窑炉的60%,其烟气污染物排放量在整个燃烧烟气排放中的占比为30%~40%,且随着燃煤电力行业烟气近零排放的逐步实施,中小型工业燃烧产生的烟气成为大气污染物排放的主要来源。热解焦化工业主要集中在河南、河北、山东、山西、宁夏、内蒙等富煤地区,其天气因素不利于污染物的扩散与消除,且大气环境容量小。解决好这些行业的烟气净化对中国北方地区大气环境的改善至关重要,可有效调控、改善北京地区空气质量。但热解焦化过程产生的烟气中除含有SO2、NOx外,还包含未燃尽或穿漏的炭黑、焦油类物质,且烟气温度普遍较低(<300 ℃)[5]。采用传统电力行业的烟气净化工艺与技术(中温脱硝-余热回收-半干法脱硫-布袋除尘)难以解决现有热解焦化行业烟气的净化,该温度下硫铵表面沉积覆盖,导致催化剂失活,无法实现稳定运行。因此,针对热解焦化领域烟气净化的关键在于低温条件下脱硝技术与其他技术的匹配与整合[6]。

热解焦化烟气净化工程实施已经超过4 a,烟气污染物排放标准要求逐渐严格,以NOx为例,从最初的500 mg/Nm3,逐步降低至300、150、50 mg/Nm3[7]。我国具有世界绝大部分的煤热解焦化工厂,且发达国家没有该工业烟气净化的产品与技术,为解决我国日益严重的工业燃烧烟气污染问题,应对逐步严格的烟气排放标准,烟气净化技术出现多样化。本文就热解焦化过程中烟气净化的关键技术与应用进行综述,对目前工业化应用及有可能工业化应用的末端烟气净化技术进行综合分析,以期望为热解焦化过程污染控制与技术升级提供思路与参考依据。

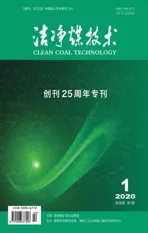

1 干法脱硫-布袋除尘-低温SCR脱硝工艺

为解决热解焦化烟气中含硫、焦油、炭黑等且温度偏低的工况,借鉴国外垃圾焚烧干法脱硫工艺,与国内的中低温脱硝工艺相结合,提出了干法脱硫-布袋除尘-低温SCR脱硝工艺,该工艺示意如图1所示。

图1 干法脱硫-布袋除尘-低温SCR脱硝工艺流程

以粉末状小苏打(NaHCO3)为脱硫剂,喷入烟气与其中的SO2(SO3)进行气固相酸碱中和反应,生成硫酸钠固体粉末[8],该粉末与烟气原有粉尘经布袋除尘一同被脱除。通过调控小苏打的喷入量与烟气过滤面速度,使烟气中SO2含量低于30 mg/Nm3,粉尘含量小于10 mg/Nm3,低尘低硫烟气与氨气混合后再通过低温脱硝催化剂,脱除大部分NOx。2015年中冶大连焦耐院、安徽威达环保、安徽晨晰环保等公司在宝钢(湛江)、山东铁雄、河北玉州、新兴铸管等企业,针对焦化烟气开展了低温脱硫脱硝除尘工程示范,随后在各焦化厂普及使用。在现有的焦化烟气净化工程中,干法脱硫-布袋除尘-低温脱硝工艺占60%以上。该工艺具有合理避开了低温条件下硫铵表面沉积导致催化剂快速失活、有效延长催化剂寿命等优点,其核心技术包括:

1)微米脱硫剂与脱硫工艺

以小苏打(碳酸氢钠)为脱硫剂,控制喷入点温度在200~300 ℃,设置烟气混合腔室或确保一定的烟道长度,使碳酸氢钠与烟气均匀混合。式(1)、(2)为脱硫过程发生的化学反应,碳酸氢钠首先在烟道内受热激活生成碳酸钠,比表面积迅速增大,与酸性烟气充分接触,碳酸氢钠分解与硫酸化反应同步化,提高了脱硫效率。因此,需要根据热解焦化烟气特征设置合理的脱硫剂喷入点,确保脱硫温度与停留时间。此外,需对脱硫剂颗粒粒径与形貌控制,采用特殊进口磨机对碳酸氢钠晶体进行研磨,在控制碳酸氢钠不分解的前提下,使碳酸氢钠粒径在20~30 μm,增加其表面缺陷,提高气固反应活性。

(1)

(2)

2)低温SCR脱硝催化剂

区别于传统电力行业的中温脱硝,热解焦化烟气通常小于300 ℃,采用传统的中温脱硝催化剂难以满足脱硝活性要求。北京工业大学、中科院过程工程研究所、清华大学等针对低温烟气特征,开发了温度在180~300 ℃耐低硫中毒的脱硝催化剂与工艺,实现了在热解焦化烟气净化领域的工业化应用[9-11]。该系列催化剂在现有中温脱硝催化剂的基础上,通过调整催化剂配方,如增加催化剂钒钼含量,改变催化剂的制备工艺,实现了高强度、高孔数、高脱硝活性蜂窝催化剂的技术开发与工业应用[12-13]。此外,由于钒系脱硝催化剂温度窗口限制(>180 ℃)、锰系催化剂低温失活难以热再生,使钒系或锰系催化剂难以适用于温度更低的热解焦化烟气净化过程,若采用烟气再加热方式,需耗费大量能源,造成运行费用升高,因此亟需开发适用于100~180 ℃温度窗口的低温催化剂。

该工艺中干法脱硫与低温SCR脱硝之间,通过耐高温的高硅氧玻璃纤维滤袋实现分离,避免了碱性粉尘、硫铵、炭黑等进入催化脱硝系统。该技术路线属于干法脱除工艺,可实现SO2、NOx、粉尘的超低排放,为目前煤热解焦化行业的主流烟气净化工艺。经几年的连续工业应用,逐渐出现一些问题,有待进一步提升改进。

① 脱硫灰的处理。干法脱硫过程中产生的脱硫灰主要成分为硫酸钠,以及未反应的碳酸钠、少量炭黑、焦油类物质,为灰白色固体。硫酸钠具有良好的溶解性,直接堆放填埋易渗漏,造成地下水污染,因此难以作为一般固废进行存储。由于现阶段脱硫灰产生量相对较少,通常送到水泥厂进行简单的消纳处理,因此并未得到有效的资源化利用。随着该干法脱硫工艺的进一步推广,脱硫灰产生量将持续增加,因此开发硫酸钠的资源化利用技术,特别是与碳酸氢铵反应制备碳酸氢钠与硫酸铵的循环利用技术,将成为该干法脱硫工艺未来发展的主要方向。

② 失效催化剂的回收再利用。低温脱硝催化剂成分与传统电力行业中的中温脱硝催化剂不同,而且中毒沉积物质也与燃煤电力行业不同,特别是经过反复再生的低温催化剂表面积难以达到电力行业催化剂标准,因此,废弃的低温催化剂难以被中温脱硝催化剂回收工厂所接受。根据低温脱硝催化剂的工业化应用进展估算,预计今后2~3 a内将集中更换低温失效催化剂,如何处理低温失效催化剂将直接影响热解焦化烟气净化成本,且危险废弃物的管理日益严格,该废弃催化剂既属于危险废弃物,也是金属资源,其中含有丰富的钒、钼、钨、钛等金属氧化物,建立和完善低温脱硝废弃催化剂的处置与再利用工艺具有重要的经济价值与环境效益[14]。

③ 净化工艺深度优化。该工艺由脱硫、除尘、脱硝3部分组成,不仅占地空间大,且脱硝系统在整个环保投入中占比超过70%,因此降低脱硝系统投入成本以及简化工艺系统将是未来烟气净化工艺深度优化的重点研究方向。目前的干法脱硫-除尘-脱硝组合工艺中,通过改进除尘系统以实现部分或完全脱除氮氧化物是一种可行的工艺优化方案。该方案的核心在于开发脱硝除尘一体化的耐高温催化除尘过滤器,如催化陶瓷滤管或脱硝滤袋。针对现有工艺中使用的高硅氧玻璃纤维除尘滤袋,中科院过程所与浙江鸿盛共同开发了高硅氧脱硝滤袋,在除尘的基础上,实现了50%~80%的脱硝效率。脱硝除尘滤袋将大大减少后续脱硝催化剂的使用量与反应器体积,不仅降低整个脱硝成本,还能增加系统的脱硝效率,且废弃的脱硝布袋便于回收与处理。

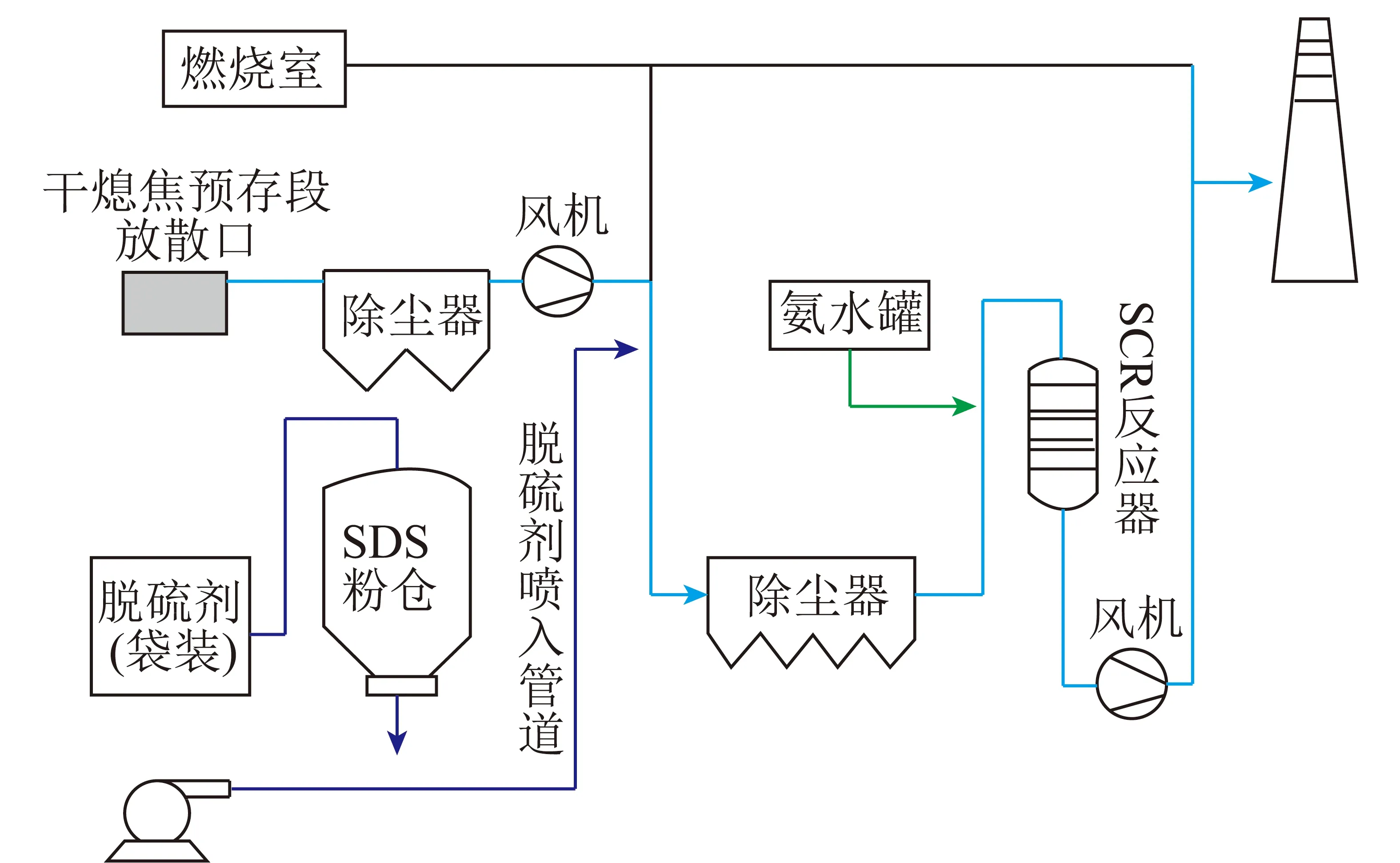

2 活性焦脱硫脱硝除尘一体化工艺

相对于干法脱硫、布袋除尘与催化脱硝的整合工艺,活性焦烟气净化工艺是以高强度活性炭为吸附剂及催化剂,特别适合烟气温度在100~200 ℃的烟气净化[15]。该工艺通过活性炭对烟气中的SO2进行氧化吸附并生成硫酸储存于孔隙中,对烟气中NOx实施NH3-SCR反应,同时利用活性炭颗粒高比表面的非选择性吸附对烟气中的焦油、有机物进行脱除,从而实现烟气中多污染物的一体化脱除[16]。通常采用移动床反应器作为净化塔,塔内填充活性炭吸附剂,活性炭自上而下依靠重力及排料控制缓慢移动,烟气以错流或逆流方式穿过活性炭层,烟气中的SO2优先被活性炭吸附脱除,脱硫净化后的烟气经NH3-SCR反应后实现NOx的脱除,吸附饱和后的活性炭经卸料器排出并输送至再生塔(移动床),在惰性气氛下加热至400~500 ℃,解析出高浓度SO2,富含SO2的再生气体可用于制备硫酸、硫磺或液态二氧化硫,热再生后的活性炭冷却后经筛分去除细焦粉和杂质,最后被重新输送至移动床净化塔内,实现工艺的循环和硫的资源化利用[15]。结合焦化工艺中自产氨水的特点,可进一步开发制备硫铵的工艺单元[17]。逆流式移动床活性焦脱硫脱硝工艺如图2所示。

图2 逆流式移动床活性焦脱硫脱硝工艺流程

该工艺适合多种污染物的脱除,在100~200 ℃实现烟气净化。鉴于该工艺在低温烟气净化、多污染物脱除、硫资源化等方面具有优势,最初由日本三井公司提出完成低温烟气净化示范。近几年国内环保工程企业,如上海克硫、中冶长天、南京泽众、邯钢院等在烧结机烟气、热解焦化烟气净化中开展了规模化应用示范(超过50套),并逐步向其他低温烟气净化领域拓展,是迄今在温度低于180 ℃范围内唯一稳定运行的干法烟气净化工艺[18]。

随着国家环保治理的深入,基于活性焦移动床烟气净化工艺规模化工业应用,产品及工程上的问题将逐渐出现,其可行的解决方案包括:

1)初期脱硝效率低

以活性焦为脱硝催化剂,NOx初期催化效率偏低,难以使NOx浓度较高的烟气达到超低排放标准。许多科研人员提出在活性焦表面担载具有催化活性的过渡金属组分,以实现活性焦由单一吸附剂转变为吸附-催化一体化的多功能材料。已有研究发现,V2O5[19]、CuO[20]、FeO[21-22]、MnOx[23-24]等过渡金属改性的碳基催化剂均表现出较高的低温SCR活性,但在抗SO2毒化方面,仅V2O5/碳基材料脱硝性能较好[25]。制备过渡金属改性活性焦的技术难点在于实现活性组分的均匀分散和高附着力,目前制备过渡金属改性活性焦的2种常用方法为浸渍法和共混法。王建成等[26]基于浸渍法制备了V2O5/柱状活性焦,发现在柱状活性焦内钒的分布受传质影响,呈由外壁到中心的轴向递减现象,而实际工业应用中,由于物理磨损以及热再生时的化学碳损耗均易导致浸渍活性组分脱落,难以达到活性焦的高催化活性、高强度与长寿命的统一,其制约了浸渍改性碳基材料的工业应用。与浸渍法相比,共混法改性直接在活性焦制备过程中加入催化剂前驱体,不仅制备工艺简单,且实现了活性组分在活性焦内部的均匀分散和高附着力;同时共混法还可利用软锰矿[27]、铜矿石[28]等天然矿物代替纯化学试剂作为催化剂前驱体,进一步降低制备成本。但共混法技术目前仍在实验室研究阶段,工业应用可行性需要进一步考察。

除过渡金属改性技术外,活性焦的SCR活性还可通过引入含氧或含氮表面官能团得到提升[29]。Guo等[30]通过改变硝酸氧化温度调控活性焦表面含氧官能团数量,脱硝活性由10%(AC)提升至90%(ACN80),羧基、酸酐、酚羟基等酸性含氧官能团增强了NH3的吸附,促进了SCR反应。李巧艳等[31]将三聚氰胺浸渍在活性炭上,经高温煅烧制备掺氮活性炭,脱硝活性由21.92%(AC)提升至51.67%(ACM-5-900),并发现N-6(吡啶氮)等含氮官能团的增加促进了NO的吸附和氧化,使活性炭低温脱硝活性提高。

采用硝酸、三聚氰胺等含氧或含氮前驱体可明显提升脱硝活性,但同时增加了活性焦成本,且目前并无工业应用案例。已有研究表明,活性焦经自身长期循环吸附-再生后,与新鲜活性焦相比,其脱硝活性和脱汞能力均显著提升[32-33]。Tsuji等[34]研究表明,循环使用的活性焦可实现80%~85%的脱硝效率,而新鲜活性焦为45%~55%。活性焦热再生时被硫酸、硫酸铵活化,并引入大量含氧、含氮官能团,同时由于这种活化作用,比表面积也会逐渐增加[35],这些因素促进了NH3-SCR反应[36-37]。综上,解决活性焦脱硝活性低的关键在于完成多次吸附-热再生的循环周期,以达到与过渡金属改性或其他化学试剂改性的效果。

2)再生过程化学碳消耗高

在工业过程中,碳消耗是限制活性焦烟气净化工艺推广的重要原因之一,工业应用中的总碳消耗包括化学碳消耗和物理碳消耗,其中由于活性焦表面硫酸热再生导致的化学碳消耗量占总碳消耗量的20%~40%[38],采取有效措施缓解化学碳消耗量不仅可降低活性焦成本,而且可减少CO2排放和热量损耗。研究表明,再生气氛对于热再生过程中的化学碳损耗有明显影响[38-39],通常工业应用中使用氮气作为再生气氛,再生温度高(400~450 ℃),且消耗了大量碳原子。对于V2O5/碳基催化剂的再生研究表明[40-41],与惰性气氛(Ar)再生相比,加入5%(体积分数)氨气可明显降低碳消耗,同时也可降低再生温度。Li等[38]通过研究N2气氛、H2O/N2气氛和NH3/N2气氛中的热再生对商业活性焦化学碳消耗的影响,发现H2O/N2气氛的碳消耗高于N2气氛,而NH3/N2气氛再生的碳消耗仅为H2O/N2气氛的1/2。

虽然NH3/N2气氛降低再生过程化学碳消耗的机理尚有争议,但形成共识的是氨气作为还原剂抑制了碳氧化,从而降低了化学碳消耗[42]。此外,有研究表明,在活性焦热再生过程中引入氨气,有利于增加活性焦表面的含氮官能团(吡啶、吡咯等),从而促进脱硝活性[43-44]。鉴于热解焦化行业自产大量的剩余氨水,采用NH3/N2气氛再生对于活性焦工艺在热解焦化行业的应用具有重要工程意义。

3)废焦粉的回收利用

在移动床的烟气净化工艺中,废焦粉的产生来源于活性焦的物理损耗。物理损耗来自反应器壁与活性焦之间的接触以及活性焦颗粒之间的磨损,占总碳消耗量的60%~80%[38],为活性焦工艺的主要成本。通常物理磨损产生的废焦粉粒径主要集中于2~5 mm[45],而新鲜柱状活性焦直径为6~9 mm,长度为5~12 mm。综合考虑移动床中的床层压降以及保证粉尘脱除效果,废焦粉难以直接返回移动床中二次利用,一般直接燃烧,使吸附的物质释放而造成二次污染[15]。为了解决物理碳损耗大的问题,针对移动床工艺中产生的废焦粉进行回收利用的新型技术包括:

① 二次成型技术[46]。物理磨损产生的废焦粉虽然无法直接返回移动床使用,但可通过进一步破碎、研磨至0.15 mm(100目)以下,作为碳源重新制备柱状活性焦。针对磨损的活性焦粉末的循环利用,江苏新中金环保与中科院过程所在宝钢(湛江)开展二次成型循环利用技术开发,有效降低了活性焦烟气净化成本,这是对现有大规模活性焦烟气净化技术的延伸。由于废焦粉表面存有大量硫酸、硫酸盐以及碱金属、重金属等杂质,因此该技术的核心在于配制合适的黏结剂、成型助剂以克服废焦粉难以成型的问题。经500 kg级小试,制备的9 mm柱状活性焦的脱硝效率达50%(参照国家标准),耐磨耐压强度均达到优级品,因此可重新作为新鲜活性焦补充到移动床中使用。

② 多层流化床技术[47]。磨损的活性炭中,2~5 mm的颗粒占比80%以上,且废炭颗粒经过反复硫酸化,脱硝活性得到大幅提升。若直接二次成型后经800~900 ℃高温炭化活化,将导致氧、氮官能团大量分解,使二次成型活性焦的脱硝活性降低至新鲜活性焦水平,因此开发新型技术直接利用废炭颗粒可节约二次成型能耗并避免破坏废炭颗粒表面丰富的官能团。基于此,中科院过程所结合烧结烟气活性炭净化一体化工艺与硫资源化工艺,开发了适用于钢铁企业附属的焦化烟气活性炭净化一体化工艺,即利用烧结配套活性焦移动床工艺产生的废活性炭细颗粒,直接采用多层流化床反应器,实现小烟气量的焦化烟气多污染物一体化脱除,从而实现活性炭资源的分级高值化利用,该技术对于热解焦化与钢铁烧结共存的工业应用场景具有重要的指导意义。

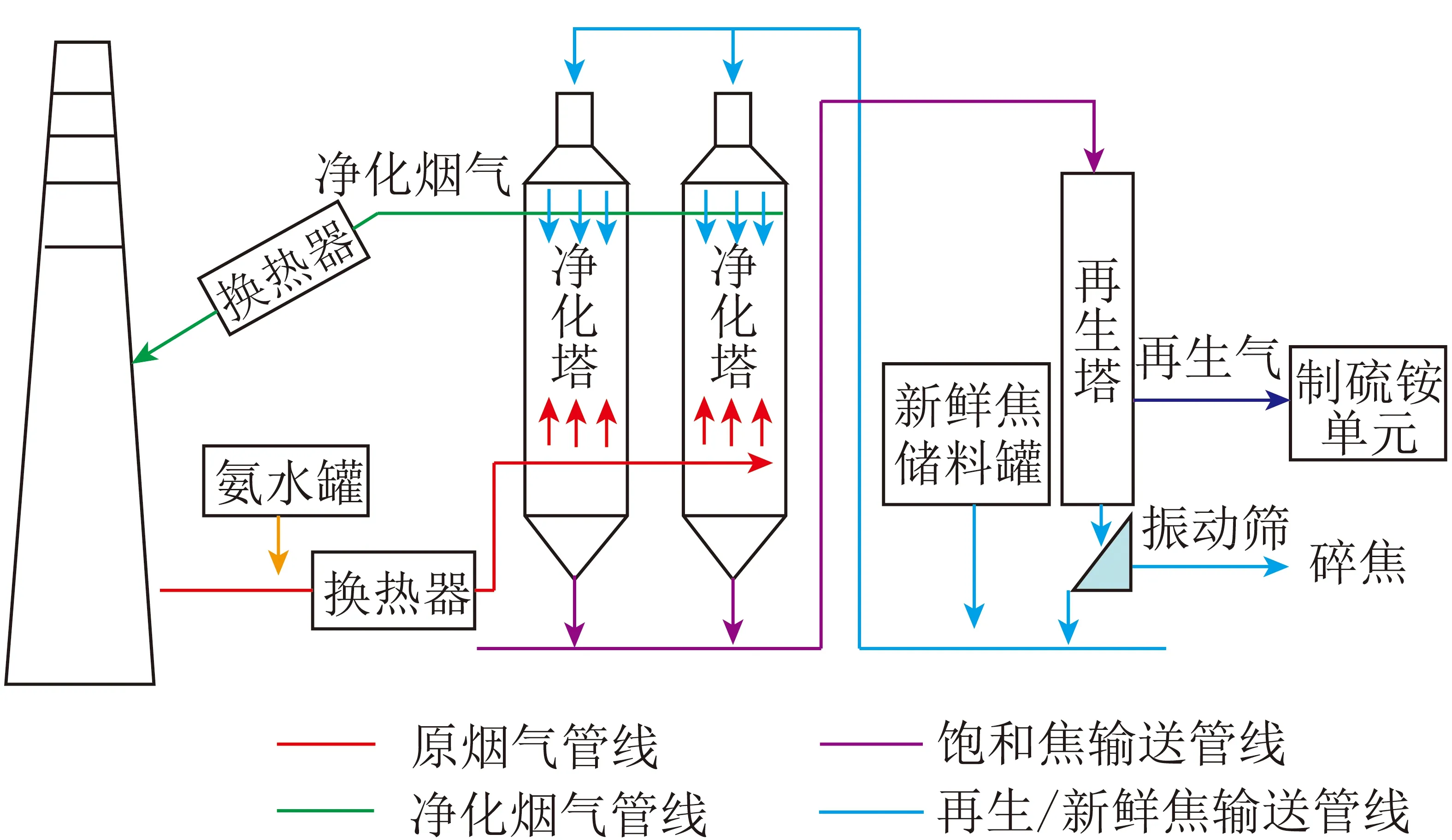

3 催化陶瓷纤维滤管烟气净化一体化

一体化烟气净化工艺具有工艺流程短、占地空间小等优点而受到推崇,针对某些热解焦化烟气温度偏高工况(>250 ℃),布袋除尘与活性焦工艺均难以长寿命使用,而催化陶瓷滤管具有耐高温、一体化脱硝除尘等优点,可作为布袋(静电)除尘+SCR脱硝工艺组合的经济高效替代方案。在催化滤管上游注射吸附剂(如碳酸氢钠或氢氧化钙),可预先脱除气态污染物中的酸性气体SOx和HCl,生成的脱硫灰及粉尘一同被陶瓷催化滤管致密的表层膜(平均孔径约10 μm)拦截,而NOx则由滤芯内部支撑体涂覆的催化剂通过NH3-SCR脱除,实现了干法烟气脱硫脱硝除尘一体化[48](图3)。

图3 催化陶瓷纤维滤管烟气净化一体化工艺流程

开发烟气脱硝催化陶瓷滤管的关键在于如何保证在催化剂涂覆量低且气体停留时间短时实现高效脱硝。国外对催化陶瓷滤管的研究始于20世纪80年代,其中主要以德国和韩国的研究团队为主[48-58]。尽管CuO基催化陶瓷滤管在160~240 ℃的低温范围内表现出优异的脱硝活性[59],但在300 ℃以下且有SO2存在时,催化剂迅速中毒失活[54]。Saracco和Choi等[49,57]研究发现,V2O5基催化陶瓷滤管脱硝性能优于CuO,在250~350 ℃具有较高的SCR活性和良好的耐硫性。Choi等进一步优化了脱硝催化剂组成,发现添加助剂WO3[58]和Pt[56]可提高V2O5基催化陶瓷滤管的脱硝活性并降低脱硝反应温度,而添加MnOx则拓宽了活性温度区间范围(150~340 ℃)[55]。除脱硝活性外,催化剂与陶瓷滤管的结合强度及压降等也是影响催化陶瓷滤管应用的重要参数。Choi等[57]对比了催化剂在陶瓷滤管基体上的3种担载方法:浸渍法、溶胶-凝胶涂覆法、溶胶-凝胶离心涂覆法,发现V2O5-TiO2催化剂在溶胶-凝胶离心涂覆法制备的催化陶瓷滤管中分散最为均匀,脱硝活性最高。Zuercher等[50]还提出了先将催化剂担载到泡沫陶瓷上,再将泡沫陶瓷插入陶瓷滤管空腔的新型制备方法,以提高脱硝效率,降低压降。

国内相关领域研究起步较晚,其中以中科院过程所团队为主,在开发低成本、低压降、高活性脱硝催化陶瓷滤管方面进行了探索[59-62]。张喻升等[62]开发了一步法制备V-W-Ti/堇青石基烟气脱硝催化陶瓷滤管,与国外传统两步法制备催化陶瓷滤管(钛、钒分开涂敷)相比,工艺简单、节约成本和能耗,且增加了催化剂颗粒的分散度,300 ℃下该催化陶瓷滤管抗硫抗水中毒稳定性良好,可满足工业应用要求。于超等[61]考察了3种典型陶瓷滤管基体(氧化铝纤维管、堇青石烧结管及硅铝酸盐纤维管)对催化剂分散及脱硝活性的影响,发现陶瓷滤管的孔隙结构及催化剂在孔隙中的分散状态显著影响脱硝滤管的催化性能与压降,其中由于氧化铝纤维管具有大孔隙率和均匀的孔隙结构,更有利于催化剂分散,且不含抑制催化活性的碱金属与碱土金属,显示出最佳的催化活性和较低的压降。由于V2O5-TiO2制备的催化滤管在高于300 ℃时氨氧化加重而导致脱硝活性下降,皇甫林等[60]开发了以赤泥为原料制备的铁基脱硝催化滤管,在300~450 ℃时显示出比V-W-Ti和Fe-Ti基催化滤管更为卓越的脱硝活性,结合其低成本、低压降等优点,将在高温高尘的工业应用场景中更具有优势。

最初催化陶瓷滤管技术在发达国家的垃圾固废焚烧、玻璃建材领域的烟气脱硫脱硝除尘一体化中使用,国内由龙净环保、山东琦泉、紫朔环保针对玻璃、生物质燃烧与热解焦化烟气领域开展了技术引进与工程应用,并逐步实现催化陶瓷纤维滤管生产与应用技术的自主化。针对热解焦化烟气,紫朔环境工程技术有限公司在安徽临涣焦化实施的陶瓷纤维催化滤管脱硫脱硝除尘一体化工艺,于2018年实现了工业化示范应用,显示了较好的低温净化效果[63]。该技术逐渐在焦化行业,如本溪钢铁焦化、马钢焦化开展工程应用。

在陶瓷纤维催化滤管国产化制造方面,由中科院过程所团队研制的纳米催化剂浆料在线植入制备催化陶瓷滤管工艺,在玻璃、生物质发电、水泥等行业进行了多个中试与工业化应用示范[60-62],发现其具有良好的催化性能。该团队与生产陶瓷纤维滤管的国内公司如龙净、赛图、新玉、天雅等企业进行合作,实现了高性能催化滤管的国产化,使国外催化滤管的售价直接降低40%以上,净化工艺的成本与环保投入下降。

尽管陶瓷纤维催化滤管在玻璃、生物质发电等中高温烟气净化中表现出优良的净化效果,但在热解焦化烟气中,该工艺应用时间不长,从低温热解焦化烟气特征还需考虑以下存在的潜在风险:

1)催化滤管兼具除尘与脱硝功能,考虑到纤维管压降,壁厚有一定限制,难以确保烟气通过催化滤管的停留时间,特别是在低温高湿烟气环境下难以实现较高的脱硝效率,而为追求过高的脱硝效率易产生氨逃逸,造成烟气二次污染。

2)烟气中SO2的存在有可能在纤维管中催化剂作用下产生硫铵类物质,造成催化剂失活。此外干法脱硫产生的粉尘与炭黑焦油可能在陶瓷纤维催化滤管上富集,形成糊管使催化滤管的孔隙率下降,降低了产品的使用寿命。

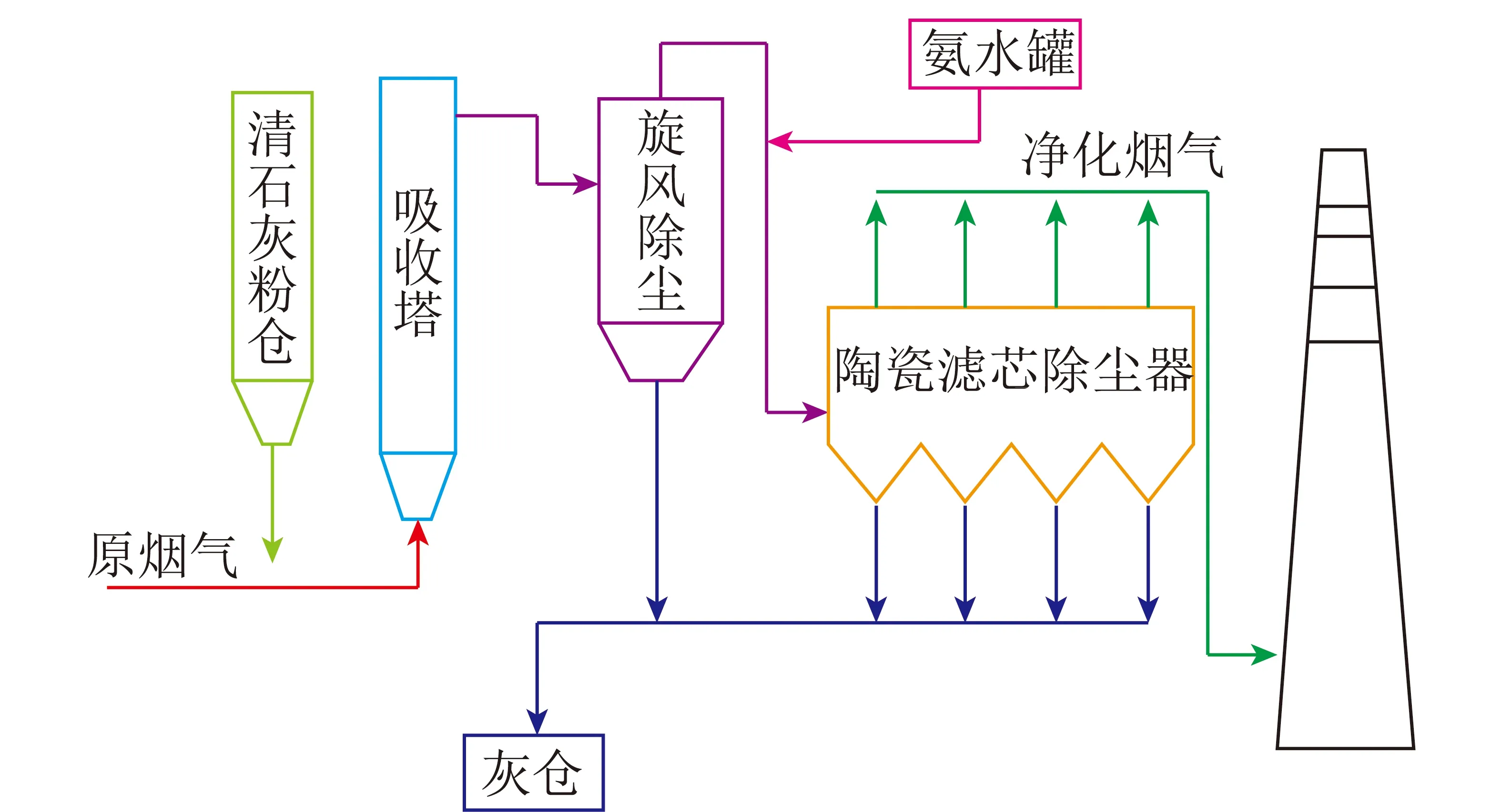

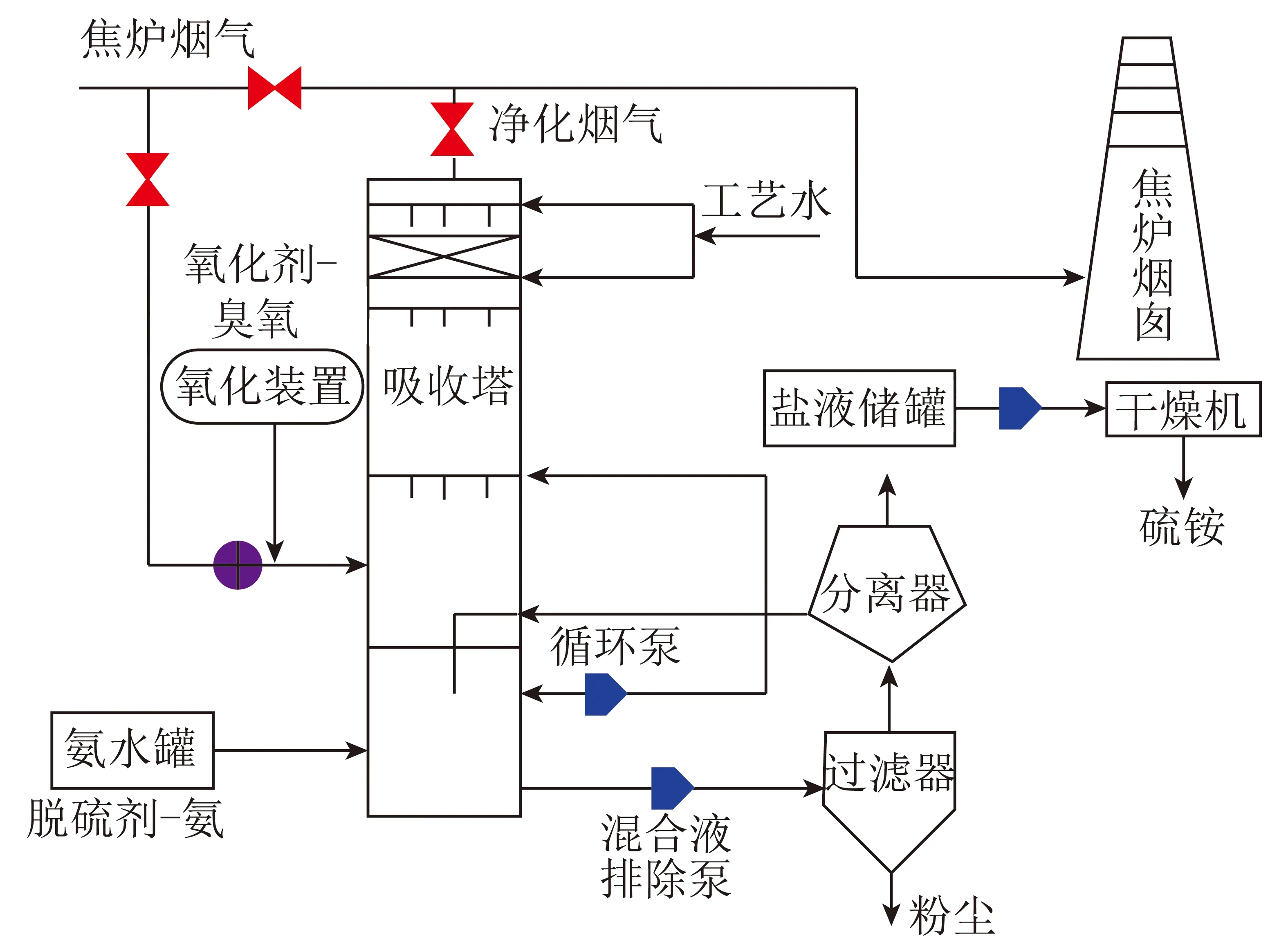

4 氧化-湿法烟气净化工艺

通常NOx的脱除可分为催化还原和氧化吸收,除了采用NH3-SCR脱硝的干法烟气净化工艺外,也有不少小规模热解焦化烟气选择氧化-湿法净化工艺同时脱硫脱硝(图4)。热解焦化烟气中NOx的主要成分是NO,但由于NO溶解度低,湿式洗涤法不适合直接处理热解焦化烟气中的NOx。因此采用强氧化方法将NO氧化成更易溶的NO2或N2O5[64],以便在湿法设备中实现高脱硫、脱硝效率。与液相氧化法相比,气相氧化是一种均相氧化方法,具有试剂利用率高、传质速度快等优点[65]。在气相氧化-湿法烟气净化工艺中,通过在烟气中混入气相强氧化剂(如臭氧[66]、二氧化氯[67]等),或利用非热等离子体技术[68],将烟气中难溶于水的NO氧化成易溶于水的NO2或N2O5,从而实现NOx和SO2在湿法设备中被碱性溶液(如石灰、石灰石、氨水、氢氧化钠)同时吸收[69-71],其副产物主要为硫酸盐和硝酸盐。湿法净化在塔器设备中进行,通过增加气液接触,提高烟气的脱硫、脱硝效率。

图4 氧化-湿法烟气净化工艺流程

臭氧氧化具有较高的去除效率,无需催化剂即可快速反应,因此设备投资低,在同时去除NO和SO2方面具有优异的性能[65]。典型的臭氧氧化-湿法烟气净化工艺为美国BOC公司开发的LoTOx技术[64],在美国俄亥俄州医学院的3台25 MW燃煤锅炉进行小规模示范,实现了90%~95% NOx脱除率和>95% SO2脱除率,臭氧由工业级氧气通过非热等离子反应器在现场按需生产。同时各类碱液吸收剂(钙基[70]、氨基[72]、钠基[64])被用于研究臭氧氧化耦合湿法吸收工艺,实现了80%以上的NOx脱除率。虽然碱液吸收剂表现出优异的脱除效率,但开发低成本的碱液吸收剂仍是降低整个工艺成本的有效措施。Sun等[73]采用低品位软锰矿作为吸收剂,NOx脱除率可达82%,并得到Mn(NO3)2和MnSO4的混合溶液,实现了资源化利用。Meng等[74-75]提出以废弃钢渣作为吸收剂,在15%钢渣浓度、反应温度40 ℃、pH=5.5的最佳操作条件下,获得了100% SO2脱除效率以及83.4%的NOx脱除效率,达到以废治废的目的。

在远离重点中心城市区域,氧化-湿法烟气净化工艺由于投资成本相对较低,企业较易接受。但氧化-湿法烟气净化过程由于管理不严格控制,易产生废水,净化后的烟气有白色烟羽产生,易造成臭氧、NO2逃逸等二次污染,导致其在使用推广中受到限制,如山东、河南、河北等地均限制该技术的应用。此外,湿法净化烟气温度难以满足焦炉烟囱热备状态(>130 ℃),无论采用脱硫脱硝装置自带烟囱排放或返回至焦炉烟囱排放,都存在安全隐患[3]。在中国烟气环境与国情下,该技术只能作为热解焦化烟气治理的辅助技术,难以得到规模化的推广应用。

5 结语与展望

热解焦化是煤化工的重要组成部分,其烟气污染物的治理关系到该行业的持续发展,根据其自身烟气特征选择合适的末端烟气净化技术是煤化工过程发展的必由之路。

1)鉴于热解焦化烟气的中低温、含硫高湿烟气条件,传统电力行业烟气净化工艺无法解决该烟气的净化问题,而热解焦化领域烟气净化的关键在于低温脱硝技术与其他污染物控制技术的匹配与整合。同时,由于湿法工艺的诸多缺点,干法净化工艺将成为目前烟气净化技术的主流。

2)对于各种烟气净化技术中可能存在的问题:二次脱硫固废处理、低温催化剂的再生处理及催化性能的提升、一体化烟气净化产品的国产化,需进一步开展研究工作,以实现热解焦化过程中烟气净化过程的高效与节能降耗。

3)以热解焦化为代表的工业炉窑,烟气条件复杂、烟气量小,采用维护简单、运行费用低、短流程的烟气净化工艺将成为未来热解焦化烟气治理发展的趋势。