海上油气田压缩机系统凝析液回收工艺

2020-03-19武志坤赵方生蔡广远朱思谕张苏飞

陈 宾,武志坤,赵方生,蔡广远,朱思谕,张苏飞

(海洋石油工程股份有限公司,天津 300451)

1 前言

目前油气田开发中,各级分离和稳定闪蒸出的伴生气经一级或多级压缩后作为燃料气使用,在伴生气压缩过程中会产生部分凝析液,文章通过对几种常用凝析液回收工艺的对比分析,为凝析液回收方案的选取提供借鉴。

2 压缩机凝液回收工艺介绍

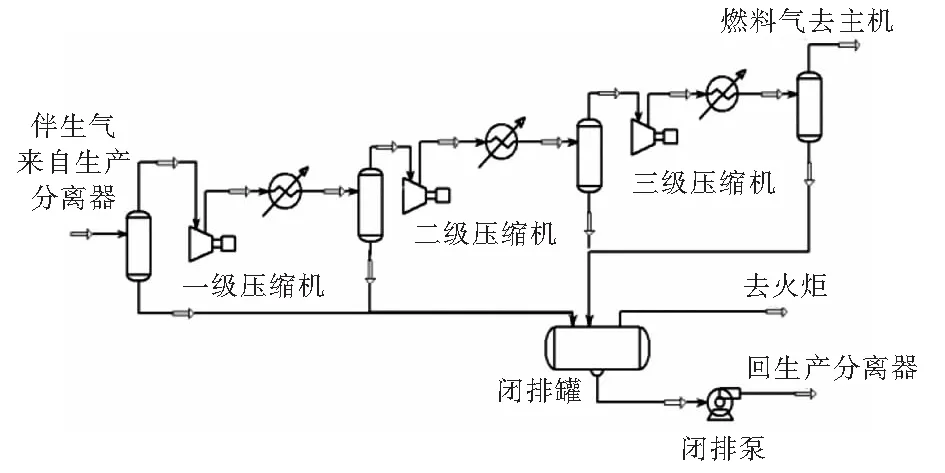

(1)传统回收工艺

由于压缩机系统析出的凝析液相对处理气量比较少,且低压段含水率较高,常规采用闭排系统收集的回收方式。排入闭排系统的凝析液部分闪蒸为低压气进入火炬焚烧,部分液烃在闭排罐中富积,达到一定容积后由闭排泵打回生产流程。流程原理图见图1。根据现场反馈,该流程存在火炬黑烟(火炬气中C3+组分含量较多)和闭排泵气蚀(轻油饱和蒸气压较高)的问题。

图1 传统回收工艺流程原理图Fig.1 Schematic diagram of traditional recovery process

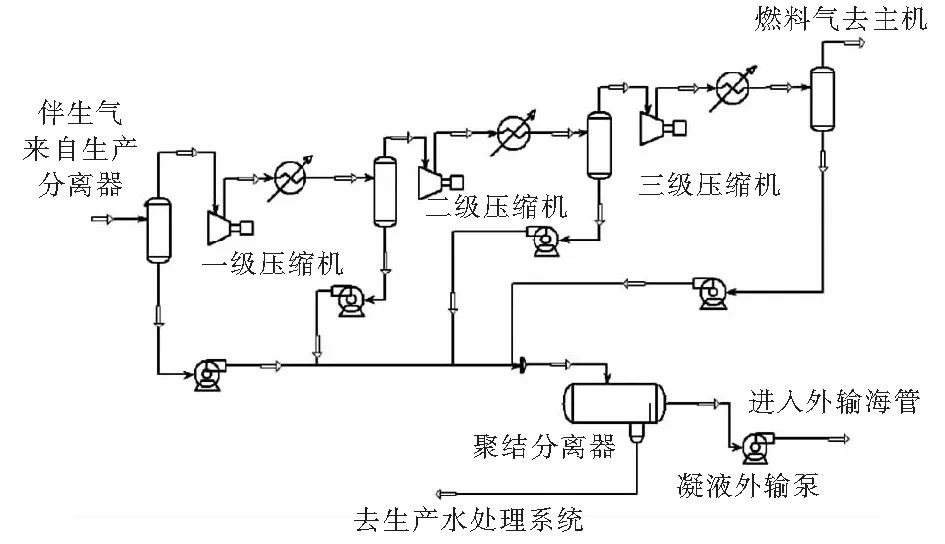

(2) 内循环工艺

逐级压缩机出口洗涤罐凝析液回流至入口洗涤罐,一级压缩机系统入口洗涤罐凝析液进入闭排罐,闪蒸气进入火炬焚烧,液烃在闭排罐中富积到一定容积后由闭排泵打回生产流程。流程原理图见图2。内循环工艺可以降低闭排系统闪蒸气量,从而降低环境影响,但多级循环会大幅增加压缩机系统处理量。

图2 内循环工艺流程原理图Fig.2 Schematic diagram of internal circulation process flow

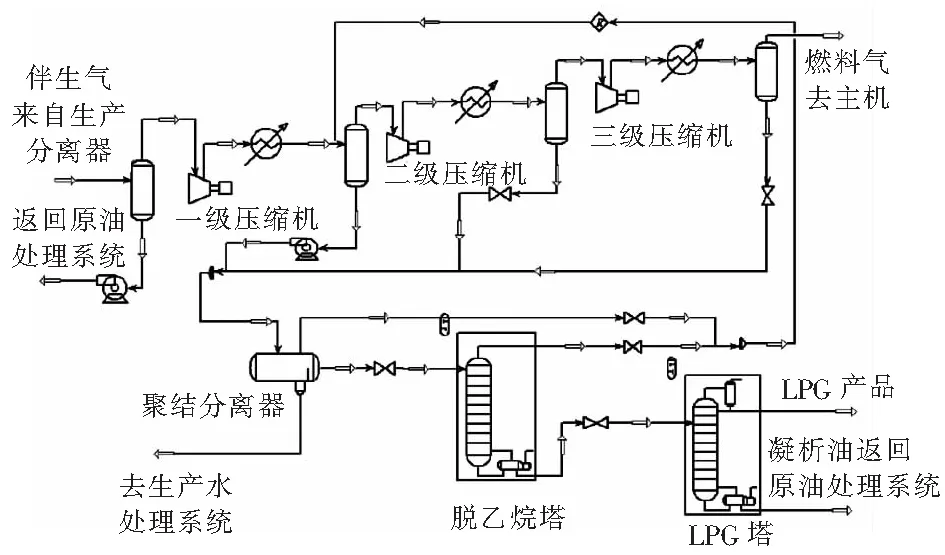

(3)增压外输工艺

该工艺设置一台高压设计的凝析油聚结分离器,压缩冷凝后的凝析油通过泵增压后进入聚结分离器,经脱水合格后由外输泵输送,生产水进入生产水处理系统进一步处理,如图3。该工艺需要将回收的凝析液通过海管外输,对干气或原油的外输指标有一定影响。

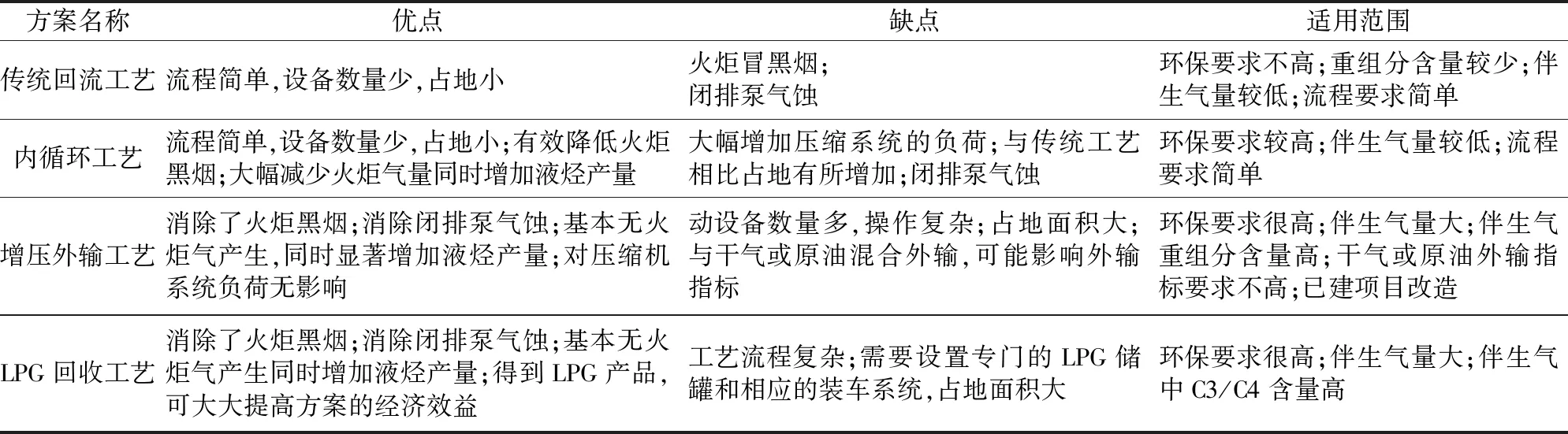

(4)LPG回收工艺

各级凝液先经过聚结分离器脱水,然后经过脱乙烷塔和LPG塔得到LPG产品,较重的凝析油返回原油处理系统,如图4。该工艺可以得到LPG产品,提高经济效益的同时可以完全消除火炬黑烟和闭排泵气蚀的问题。

图3 增压外输工艺流程原理图Fig.3 Process flow diagram of super changing and export

图4 LPG回收工艺流程原理图Fig.4 Schematic diagram of LPG recovery process

3 回收工艺对比

由于不同的油田开发项目基础物性、产量、环保要求等都有不同,可根据项目特点选择适合的凝析液回收工艺。以上四种凝析油回收工艺的对比见表1。

表1 四种凝析油回收工艺的对比Tab.1 Comparison of four condensate recovery processes

4 凝液回收方案选取实例

(1)设计条件

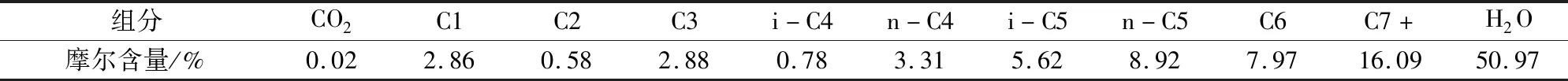

某海上油田伴生气组分数据如表2。

设计要求:要求伴生气全部用于发电(无外输管道);合格原油指标TVP<70 kPa@68 ℃,存储与原油舱;环保要求非常严格,不允许有连续放空气进入火炬。

(2)不同凝析油回收方案计算结果如表3。

表2 伴生气组分Tab.2 Asscociated gas components

表3 计算结果Tab.3 Calculation results

(3)结论

由表3可以看出,传统回流工艺会产生987.8 m3火炬气,火炬气中C5+约占46%,极易导致火炬冒黑烟;内循环工艺大幅降低了火炬气量,但是火炬气中C5+约占47%,仍存在火炬黑烟的问题,因此以上两种方案均不满足设计条件。增压外输工艺和LPG回收工艺都可以实现火炬气零排放,但是增压外输工艺中的不合格凝析油直接混入原油舱,对原油存储不利,可能产生挥发气,不满足合格原油指标要求。因此,以上案例推荐采用LPG回收工艺。

5 结束语

针对海上油气田特点选择不同的凝析液回收工艺,主要建议如下:

1)针对伴生气量较小的油田,建议采用内循环工艺。

2)针对伴生气量比较可观的海上油气田,建议采用增压混输工艺。

3)针对凝析液中LPG含量较高的天然气田,建议设置LPG回收系统,增加气田收益的同时减少排放,回收LPG后的凝析油可独立存储或者混合原油存储或外输。