水平高压旋喷注浆技术在浅埋隧道预支护中的应用探索

2020-03-18姚元章

姚元章

(陕西省交通建设集团平镇管理处,陕西 西安 710065)

1 工程概况

某隧道位于铁路车站之间,全长616 m,出口段为表土顺基岩面滑坡,上方覆土厚在7~12 m之间,埋深较小,属于浅埋隧道,未能形成承载拱,在暗挖掘进过程中容易出现地表开裂、沉降等问题。在出口段开挖过程中,发现掌子面底部出现少量涌水问题,持续掘进突发涌泥现象,导致工程施工受到了阻碍。分析工程所在位置地质资料可知,该段属于泥质白云岩和泥灰岩地段,存在多处断裂发育,夹杂厚粉质黏土和砂砾混合物。隧道开挖面超出了地下水位,同时围岩不稳,部分位置属于强风化到全风化,多为软岩,存在极发育节埋裂隙。如果按照工程原设计进行初期支护,容易因支护强度不足造成承载围岩变形,从而引发支护破裂,给工程施工带来安全威胁。

2 预支护施工方案

结合工程施工情况和地质条件,针对不良地质段还应实施全断面水平高压旋喷注浆加固。具体来讲,就是需要在隧道开挖外轮廓周围构成稳定固结体,通过超前大管棚刚性支护完成出口段预支护,使围岩抗压能力得到提高,为开挖施工顺利进行提供保障。实际采用高压旋喷注浆技术,需要结合开挖引起的掌子面松弛程度确定施工范围,同时结合地层状况确定桩体直径及布置间距。此外,还应结合地质条件、开挖断面等各种因素对桩长、注浆参数、桩体倾角等因素进行确认,从而提出科学施工方案。结合工程资料,决定在注浆前完成止浆墙施工,墙厚为2.5 m,嵌入围岩深约1 m,利用C30混凝土进行浇筑。在周边位置,需要完成两排长2 m、直径25 mm的砂浆锚杆安装,保持1 m排距,环向间距为1.5 m。施工前,需要利用直径108 m钢管焊接法兰盘进行掌子面涌水集中引排。在止浆墙周边,需要完成长2.7 m、管径42 mm的导管预设,数量为5根,用于对墙与支护结构间隙进行注浆封闭。施工采用大型钻机,需要在墙后进行10 m作业平台预留,平台拱顶和供面保持5 m距离。施工结束后对该范围场地进行硬化处理,在整平压实后进行C20混凝土浇筑,厚20 cm,为钻机移动提供便利。

在高压旋喷注浆施工方面,需要采用循环方式进行注浆加固施工,每个单循环长25 m,开挖长20~30 m,完成3~5 m止浆盘预留,以实现下一注浆循环操作。针对出口段,需要沿着开挖外廓落线完成2圈注浆孔布设,位置在轮廓线外5 m。每次循环注浆,需要完成74个注浆孔设置,同时完成45个超前管棚孔预留。针对止浆墙后方10 m位置,需要实施径向注浆加固,即在初期支护中完成钻孔,孔深3 m,孔径50 mm。结束后进行清孔,然后将长3 m、直径42 mm无缝钢管顶进,保持30 cm孔口外露长度,之后利用锚固剂完成孔隙填充。从整体来看,注浆孔呈梅花形布局,保持1.2 m的孔间距。针对纵面,需要从两侧开始注浆,然后在加固区完成搭接。施工采用的注浆材料为水泥—水玻璃混合浆液,需要结合实际地质条件进行材料配合比调整。

3 旋喷注浆施工

3.1 钻孔施工

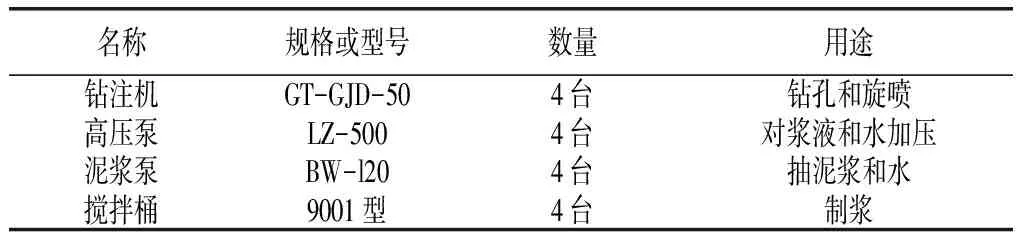

在水平高压旋喷注浆施工过程中,需要按照方案完成测量放样,确定钻孔位置。如表1所示,为施工采用的注浆钻注设备。在钻孔作业时,将钻机移动至钻孔位置,使钻头与旋喷桩孔中心对正后,可以先以0.5 MPa压力进行射水试验,确认喷嘴畅通后,可以进行钻进。采用的钻头直径130 mm,按照设计外插角和孔位坐标初期应保持低速钻进,钻深达1.5 m,之后进行长1.5 m孔口管安装,直径为108 mm,厚为5 mm。实际安装孔口管,需要利用锚固剂进行巩固,以免漏浆问题产生。锚固后,利用直径90 mm钻头持续钻进,孔深5 m,然后安装堵浆头注浆。注浆结束后,需钻进5 m,然后再次注浆,实现反复循环,直至达到设计深度。钻孔时,可以将射水压力从0.5 MPa提高至1 MPa,使摩擦阻力得到减小,以免出现喷嘴堵塞的情况。钻孔作业期间,需要加强钻压控制,保证钻孔角度符合要求,同时能够破土碎岩。同时,需加强钻进速度控制,在表土层钻进时钻头线速度在2~3 m/s之间,达到软岩层在1.7~2 m/s之间,到达砾石层应在1.6~2.4 m/s范围内。

表1 工程施工采用水平高压旋喷注浆钻注设备

3.2 注浆施工

在注浆施工期间,需要采用425号普通硅酸盐水泥,按照水泥∶水∶速凝剂=1∶1∶(0.02~0.03)比例进行浆液配置。采用的速凝剂为氯化钙,配置时需要先在搅拌桶中放入结晶水,然后添加水泥和速凝剂,搅拌10~20 min后,将桶底阀门打开,实现0.8 mm过筛。利用泥浆泵抽出泥浆,利用0.8 mm过滤筛再次过滤后,可进入主泥浆池待用。在高压注浆阶段,需要将浆液密度控制在1.3~1.49 g/cm3范围内,采用直径2.9 mm喷嘴,流量为80 L/min,注浆压力在14~24 MPa范围内。按照由外向内、由上到下的顺序,可以进行间隔跳孔注浆。采用旋喷注浆技术,利用高压泵向钻机输送泥浆,在钻杆旋转和提升过程中,浆液将从孔底冒出,然后由下而上进行旋喷施工。在首根钻杆从地面提出后,需要停止压浆,直至压力下降后将钻杆拆除,然后直至浆液压力达到设计值可继续注浆。反复循环,可以将喷头提高到桩顶位置。在注浆压力超出设计值3~4 MPa,且稳定压力10 min后,可结束注浆。未免桩顶凹陷,还应意识到浆液与土层混合后会凝固收缩,因此结束期间应实现1~2 min低压补浆。施工期间,冒浆量应不超过正常量20%,否则需查明原因,对旋喷参数进行调整。旋喷期间需要连续提升钻杆,对钻杆进行拆卸或接长需要保证搭接长在100~200 mm之间,防止断桩问题的发生。

3.3 管棚施工

完成注浆后,可以进行管棚施工,在完成测量放线后,按照设计位置进行开孔。在调整后钻机角度后,可以进行引孔。大管棚安装期间,应确保达到设计深度。完成管棚布设后,需要实施全孔一次性注浆,采用与旋喷注浆相同的材料和配合比,注浆终压控制在2~4 MPa之间。针对加固工程,检查旋喷质量需要保证检查桩数达到总数5%,发现异常桩需要通过钻取岩芯等方法确认质量是否合格。

4 施工效果分析

为确定采用上述施工方法对隧道的加固效果,还要利用FLAC3D专业软件按成加固段数值模拟分析,利用geog-rid单元实现旋喷区、衬砌结构及围岩模拟分析,利用shell单元模拟临时仰拱,利用pile模拟大管棚。在对起始断面注浆效果进行检验时,控制断面分别为5 m、10 m、15 m、20 m、25 m的断面,如图1所示,为各断面选取的控制点。

图1 断面控制点(①—拱顶,②、⑧—拱肩,③、⑦—拱腰,④、⑥—拱脚,⑤—拱底)

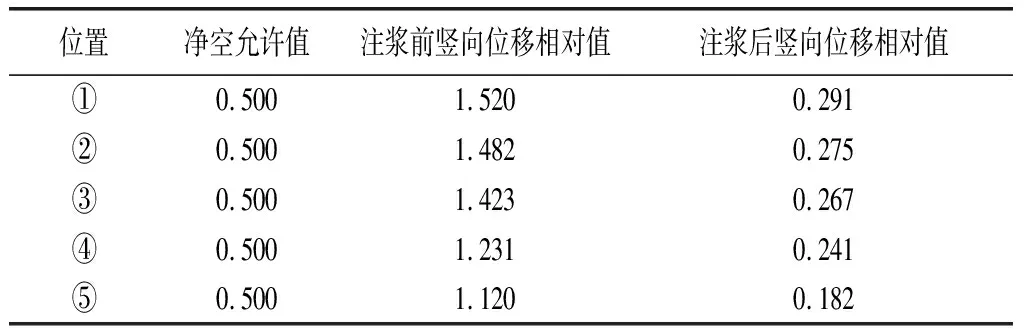

从模拟结果来看,在加固前,8个控制点中①~⑤测点位置竖向相对位移无法达到施工要求。对比这五个测点加固前后的竖向相对位移值,如表2所示,可以发现应用水平高压旋喷注浆技术能够使各测点位移值有效减少,因此可以解决开挖期间围岩失稳问题,为工程施工提供安全保障。

表2 数值模拟分析结果(%)

5 结 论

针对浅埋隧道,应用水平高压旋喷注浆技术能够起到改善土地固结程度和稳定围岩的作用,所以能够为隧道开挖掘进提供安全保障。在实践应用过程中,还要结合工程地质条件等各方面情况实现施工方案合理设计,加强对钻孔施工、注浆施工等各环节的控制,以便使预支护的加固效果得到保证。从施工效果来看,技术应用能够使断面控制点竖向相对位移降低一个数量级,因此可以满足工程施工要求。