LGA器件焊接可靠性工艺技术研究

2020-03-17谢小彤

季 磊,谢小彤,薛 冰,刘 贺,吴 朗

(上海无线电设备研究所,上海 201109)

0 引言

随着互联网信息化的不断进步,电子信息产业获得了突飞猛进的发展。大功率、微型化、高可靠成为了电子元器件发展的必然趋势。传统的体积大、引脚少、集成度低的元器件封装形式,如双列直插封装(Dual In-line Package,DIP)、小外形封装(Small Out-line Package,SOP)等,已经无法满足电子产品的要求。制造工艺技术的提升给封装形式带来了日新月异的变化,芯片级封装(Chip Scale Package,CSP)、球栅阵列封装(Ball Grid Array Package,BGA)、栅格阵列封装(Land Grid Array Package,LGA)和柱栅阵列封装(Column Grid Array Package,CGA)成为当代电子元件封装形式的主流。其中LGA封装由于其体积小、安装高度低、可靠性高,得到了广泛应用[1-2]。

LGA器件底部为裸露的焊盘或者金属端子,通过印刷焊膏直接与印制板焊盘相焊接。这种封装方式不仅缩短了器件与印制板的距离,提高了整机产品的组装集成度,也提高了器件的抗振动、抗弯曲和抗跌落性能[3-5]。但由于LGA器件底部无焊球和焊柱等连接对象,直接通过印刷焊膏在LGA焊盘和印制电路板(Printed Circuit Board,PCB)焊盘之间形成焊点,其与印制板过小的间隙以及较高的共面敏感性,导致采用传统的焊接工艺难以保证最优的焊接质量。LGA器件对焊盘表面平整度的要求极高,自校正能力差,焊膏印刷的不均匀会造成LGA器件焊接后歪斜、焊点一致性差等问题,从而导致焊点的导热、导电性能以及机械性能降低,影响产品的可靠性。

论文对LGA器件的焊膏印刷量以及焊接工艺参数进行研究,确定最优的焊接工艺参数,以获得LGA器件在不同条件下的最佳焊接效果。

1 LGA器件焊接的难点

LGA器件焊接主要存在两个难题:一是当焊膏印刷一致性差或者LGA器件焊接面平整度低时,如果焊膏印刷模板的厚度和开孔尺寸保持不变,在焊膏熔融过程中,焊点处无多余的焊料对焊点进行自修正,最终会导致焊点处焊料铺展不均匀,甚至出现器件偏斜的现象;二是当LGA器件与印制板的间隙较小(一般为50.8μm~76.2μm)[6]时,焊接时助焊剂挥发产生的气体有可能无法有效地溢出,导致焊接后的气孔率偏高,焊接强度下降,电阻率升高,LGA器件的可靠性降低。

2 LGA器件焊接影响因素分析

2.1 LGA器件焊接的工艺流程

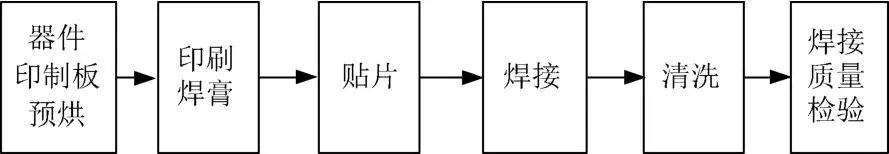

LGA器件焊接的工艺流程如图1所示。

图1 LGA器件焊接的工艺流程

论文主要针对印刷焊膏及焊接两个工艺环节,研究采用不同开孔尺寸与形式的钢网印刷焊膏和采用不同焊接工艺方法对LGA器件焊接性能的影响。

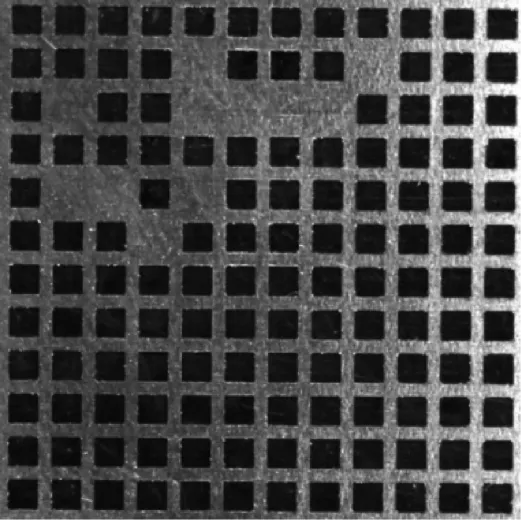

2.2 钢网开孔形式的影响

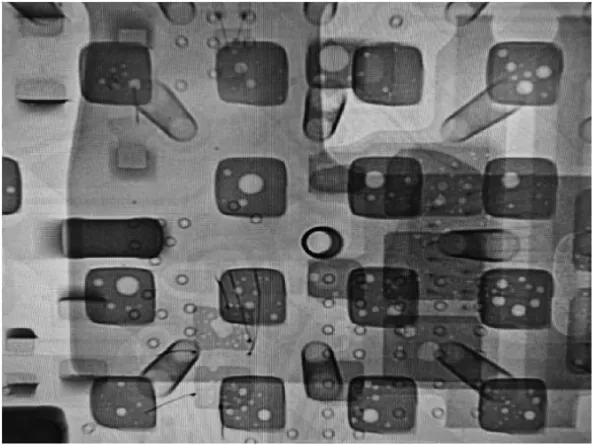

由于LGA器件特殊的封装形式,使得其焊接后的自修正能力以及气孔率指标较一般器件差。LGA器件参数:焊盘形状方形,焊盘尺寸0.63 mm×0.63 mm,焊盘间距1.27 mm。采用与LGA器件焊盘尺寸1∶1开孔的钢网印刷焊膏,焊接后可以明显地观察到焊料铺展不均和气孔率大的现象。开孔钢网及LGA器件焊接后的X光照片分别如图2和图3所示。试验表明,增大焊点处焊料的体积可以显著提高LGA器件的自修正能力,降低气孔率。考虑到印制板印刷焊膏的一致性、实际生产效率以及成本的原因,主要研究钢网不同开孔尺寸与形式对LGA器件焊接性能的影响。

图2 开孔0.63 mm矩形钢网

图3 采用开孔0.63 mm矩形钢网印刷后LGA器件焊点的X光照片

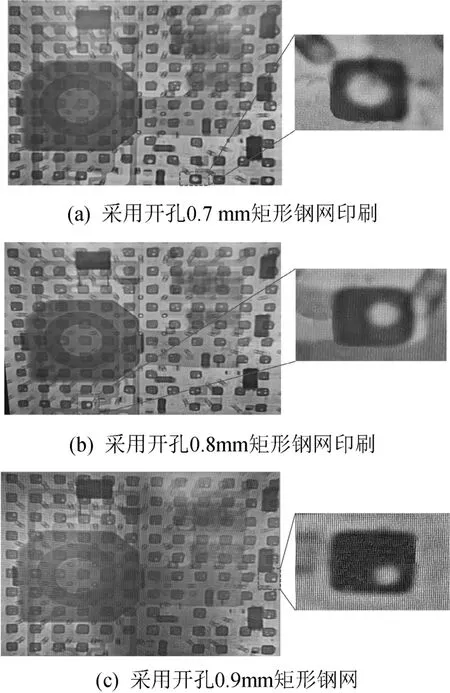

采用厚度为0.13 mm、开孔尺寸为0.7,0.8,0.9 mm的矩形钢网印刷焊膏,并对焊接后的焊点质量进行分析。LGA器件采用三种不同开孔尺寸的矩形钢网印刷焊膏,焊接后焊点的X光照片如图4所示。

图4 采用不同开孔尺寸矩形钢网印刷后LGA器件焊点的X光照片

从图4中可以看出,采用三种不同开孔尺寸的矩形钢网印刷焊膏,焊接后LGA器件焊点处的焊料都可以完全地覆盖焊盘,焊料铺展均匀,润湿情况较采用开孔尺寸0.63 mm矩形钢网印刷得到了很大的改善。采用开孔尺寸为0.7,0.8,0.9 mm钢网印刷,焊接后单个焊点最大气孔率分别为49.2%、18.3%、8.6%。随着钢网开孔尺寸增大,焊膏体积增加,焊点的气孔率随之呈现下降的趋势。在相同的回流焊焊接工艺条件下,钢网开孔为0.9 mm的焊点气孔率最小,但在实际焊接过程中产生了锡粒子飞溅现象。

当PCB焊盘和LGA焊盘尺寸不变时,焊膏体积的增加会导致焊点的高度增大。假设焊点的横截面积不变,采用开孔尺寸0.7,0.8,0.9 mm钢网印刷的焊膏形成的焊点高度是采用0.63 mm钢网时焊点高度的1.2、1.6和2.0倍。焊点高度的增加使得LGA与PCB的间隙增大,在焊膏熔融过程中,更有利于助焊剂挥发形成的气体溢出焊点表面。但是过多的焊膏会使焊点的轮廓产生变形,部分焊料被挤出焊盘,焊接后形成锡珠。同时,过小的焊膏印刷间距会给焊接后的LGA带来短路的风险。

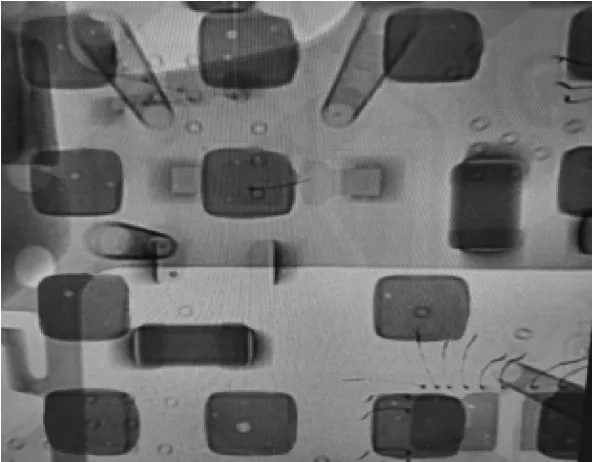

采用开孔尺寸0.8 mm的十字形和花形阵列钢网,保证相同的焊膏印刷体积和回流焊接工艺参数,在焊膏熔融过程中,为气体排出焊点表面提供通道。焊膏印刷效果和焊接后的X光照片如图5所示。

图5 采用十字形及花形钢网印刷焊膏后LGA器件焊点的X光照片

试验结果表明,采用十字形和花形的钢网印刷对降低气孔率的作用并不明显,单个焊点最大气孔率分别为32.6%和38.5%。经分析,主要原因包括三个方面:a)由于采用的焊膏粉体粒径较大,印刷精度偏低,印刷后的焊膏边界有部分桥连,通道形状并不理想;b)焊膏在熔融过程中受到原子间作用力和表面张力而向内部收缩,原始的焊膏形状在气体挥发之前可能已经被打破,形成的焊点保持了与焊盘一致的形状;c)采用十字形和花形钢网印刷的焊膏体积比相同边长矩形钢网的小,导致LGA器件与PCB板的间隙相对偏小,不利于气体的排出。

2.3 焊接方法的影响

焊接方法是影响焊点气孔率的重要因素。为了进一步降低气孔率,在0.8 mm矩形钢网开孔设计的基础上,采用热风回流焊、红外加热焊和真空汽相焊等三种不同的焊接方法,探究其对LGA焊接后气孔率的影响。采用的焊接设备分别为HELLER公司的HELLER1809回流焊炉、德国ERSA公司的HR 600/2混合返修系统以及Rehm公司的Condenso XP凝热焊接系统。热风回流焊接工艺在表面贴装技术(Surface Mounted Technology,SMT)中的应用已经较为成熟,普通的贴装元器件通过回流焊都可以获得良好的焊点,它适用于密度高、形状复杂、批量大的电路板组件的焊接。红外加热焊接主要针对QFP、BGA等芯片的焊接和拆除,操作方便快捷。真空汽相焊主要应用于微带天线和相控阵收发组件等钎透率要求高的电路板组件的焊接。

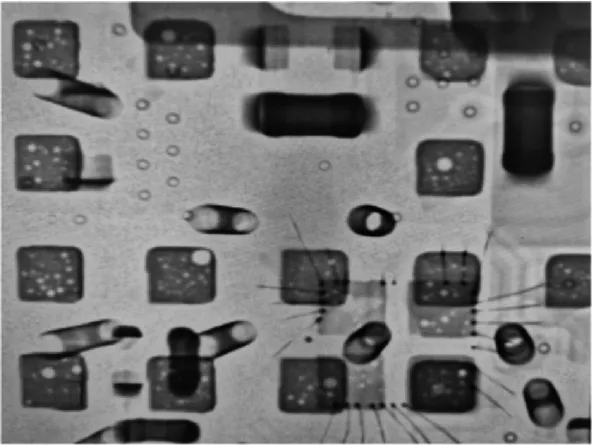

热风回流焊是通过在PCB板上下两面施加热风熔融焊膏,实现表面组装元器件焊端或引脚与PCB焊盘之间电气和机械连接的软钎焊技术。其焊接温度稳定,电路板整体通过热风加热,元器件受到的热冲击较小。合适的回流焊焊接温度曲线是保证良好焊接质量的关键。根据温度实测和相关试验验证,增大保温区段的时间,使焊膏中的助焊剂得到充分挥发,可以降低LGA焊接后的气孔率。LGA器件焊接后焊点的X光照片如图6所示。

图6 热风回流焊焊接LGA器件的焊点X光照片

可以通过调整工艺参数来降低回流焊焊接气孔率,但降低水平有限,单个焊点最大气孔率为12.4%。另外,回流温度和时间不仅要兼顾焊接过程中气体的有效溢出,还要兼顾焊点的成型状态和器件最大耐受温度,曲线调整难度大,工艺窗口小。

红外加热焊接可以对印制板进行局部加热,实现器件的焊接和拆除工作。局部加热导致元器件所受的热冲击较大,实际的焊接温度易受外界环境的影响。采用与热风回流焊相似的焊接温度曲线,对LGA器件进行焊接,焊接后的器件焊点X光照片如图7所示。

图7 红外加热焊焊接LGA器件的焊点X光照片

红外加热焊接的实际温度对外界环境变化较为敏感,器件表面温度一致性较差,所以气体难以充分溢出焊点,单个焊点最大气孔率不大于28.6%。

真空汽相焊是利用高分子聚合物(全氟聚醚)汽化后形成惰性的蒸汽,与被焊组件进行热交换,从而达到加热焊接的目的。其特点是加热速度快,器件表面均匀受热,可以降低焊点气孔率,并且在焊接过程中持续保持真空状态,避免了器件管脚发生氧化。通过预设喷射量、阶段到达温度、真空度、冷却时间等参数,采用预抽真空的方式使焊料熔融时产生的气体可以从内部转移到表面,并在下一阶段真空期有效溢出,降低锡珠的飞溅概率。参照典型回流焊接特点,设定真空汽相焊接温度曲线,焊接后的焊点X光照片如图8所示。

图8 真空汽相焊焊接LGA器件的焊点X光照片

真空汽相焊采用预抽真空的方式,通过气体汽化使被焊件均匀受热,保证焊料润湿铺展均匀的同时,还具有较低的气孔率,单个焊点气孔率在3%以下,保证了良好的焊接质量。

3 结论

论文主要针对LGA器件焊接不良的问题开展研究,综合实际生产情况给出了LGA焊接可靠性的改善方法。通过对钢网开孔的合理设计,有效地改善焊料润湿不良、铺展不均的情况。热风回流焊接技术简单成熟,红外加热焊接技术方便快捷,但都无法解决LGA器件焊接后高气孔率的问题,试验证明采用真空汽相焊接,可以极大地降低LGA焊接后的气孔率,提高其焊接可靠性。