基于CAE的汽车保险杠研究与改进

2020-03-16丁天旭张扬黄鹏石兵红安璞凯谢祥

丁天旭 张扬 黄鹏 石兵红 安璞凯 谢祥

摘 要:相比于传统吸能盒而言,由于其由单一属性的材料构成,所以其吸收能量的范围较小,存在两个极端,即溃缩,或者不溃缩。当汽车在中低速行驶发生碰撞时,由于碰撞的应力小于材料的屈服极限,所以此时碰撞的属性为刚性碰撞,以至于不能有效保护驾乘人员的安全。本文基于材料力学及有限元思想,借助计算机进行CAE分析,成功设计出一款符合材料力学的两个叠加且吸能效果较好、碰撞应力范围广的吸能盒。通过对不同材料性能的研究,数据结果表明一个铝合金材料和一个普通碳素钢Q235材料的四方形吸能盒通过激光搭接焊[1]的方式叠加的吸能效果最好,并保证汽车在中低速碰撞时,吸能盒能够有效地发生溃缩以最大程度保护驾乘人员安全。

关键词:吸能盒 低速碰撞 CAE 结构性能优化

中图分类号:TG659;TP391 文献标识码:A 文章编号:1674-098X(2020)12(b)-0095-05

Abstract: Compared with the traditional energy absorption box, because it is only composed of a single property of materials, its energy absorption range is small, there are two extremes, namely collapse or non-collapse.When a car crashes at medium and low speed, the impact stress is less than the yield limit of the material, so the attribute of the collision is rigid collision, which cannot protect the safety of drivers and passengers to the maximum extent.In this paper, based on the ideas of material mechanics and finite element, CAE analysis was carried out by computer, and an energy absorption box with two superposition in accordance with material mechanics and good energy absorption effect with wide range of collision stress was successfully designed.By studying the properties of different materials, The data results show that the superposition of an aluminum alloy and a square energy absorption box of ordinary carbon steel Q235 by laser lap welding[1] has the best energy absorption effect. And to ensure that the car in the low and medium speed collision, the energy absorption box can effectively collapse to the maximum extent to protect the safety of drivers and passengers.

Key Words: Energy absorption box; Low speed collision; CAE; Structural performance optimization

随着汽车工业的迅猛发展和汽车的大规模普及,汽车安全已经成为人们日益关心的问题。吸能盒作为汽车保险杠系统的重要组成部分,通过其被动的发生形变,而将碰撞的能量进行吸收,从而达到保护驾乘人员安全和保护车体的目的。显而易见,吸能盒的吸能效果在一定程度上决定了汽车在发生碰撞时的安全性。本文通过对汽车安全构件中的吸能盒进行研究。通過对已有文献资料的查阅发现,现有的研究都不能有效解决单一材料的吸能盒吸能范围小的问题,因此,针对该问题需设计出两个叠加的吸能盒结构,得到吸能效果最优,吸能范围相对较广的吸能盒。从而最大程度上保护驾乘人员的安全。为保险杠的优化改进提供基础。

本文充分利用Solidworks和Hyperworks等计算机软件对保险杠吸能盒进行设计及建模并进行碰撞分析。以得到最优的吸能盒设计模型,并为吸能盒的优化设计提供参考。

1 保险杠吸能盒材料的确定

1.1 吸能材料的现状分析

在汽车发展过程中,为了满足汽车被动安全的需求,目前常见的吸能盒材料主要为有低碳钢和铝合金两种。在汽车轻量化的大环境下[2],由于铝合金材料在相同力学性能的条件下要比同属性的金属材料轻,所以铝合金材料广泛的被应用于汽车制造领域。进而有效的提高汽车的燃油经济性和操控性。同时由于铝合金材料具有良好的导热和散热性能,能够在车辆发生碰撞后迅速的将碰撞所产生的能量以热能的形式散发到外界,有效的避免了由于局部过热而发生爆炸。

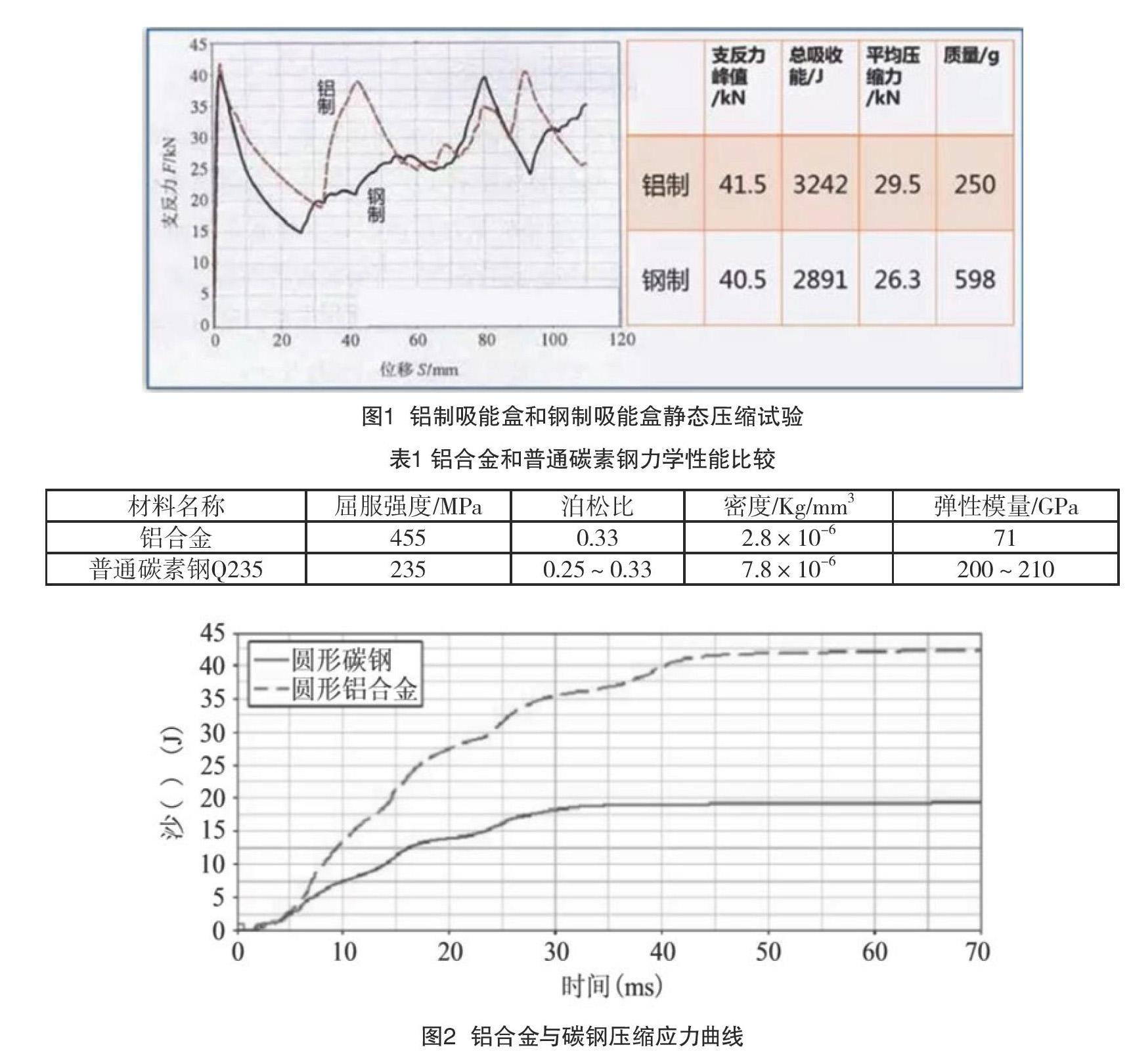

更值得一提的是铝合金材料的吸能盒较碳钢材料的吸能盒在发生溃缩吸能的时候有着更为显著的吸能效果。通过对图1的研究发现铝合金材料的吸能盒在基本不改变碰撞力峰值的情况下,吸收能和平均压缩力都有显著提高 。

但是,无论是铝合金还是低碳钢它们都是一种材料,就只有一种属性,要么溃缩,要么不溃缩,形成了两个极端如果车辆在一定(中低速)速度下发生碰撞,塑料面罩的作用可以忽略,铝合金吸能盒又不能发生变形进行有效的吸能,这种情况下车辆发生的碰撞可以近似的看为刚性碰撞,如果在高速行驶时发生碰撞传统保险杠单一的吸能材料不能有效的吸收能量和保证车体的完整结构至使车体A柱变形,对驾乘人员带来更大的伤害。

1.2 吸能材料的最优选择

刘鸿文在材料力学[3]中对铝合金材料的力学性能进行了阐述,由于铝合金材质变形时的受力范围较小,所以在车辆中低速发生碰撞时,铝合金制作的吸能盒在不发生变形的情况下进行有效的吸能,对于这种情况下车辆发生的碰撞可以近似看为刚性碰撞,会对驾乘人员带来更大的伤害。为了有效的提高吸能盒的受力范围,现将原有的一个吸能盒增加到两个叠加的吸能盒,使两个吸能盒相互承担不同的作用效果且有相差较大的屈服极限,在中低速碰撞时吸能盒能够有效的发生溃退吸能,并且以最大程度的保护驾乘人员的安全。为满足汽车刚度等要求,现选择普通碳素钢Q235(属低碳钢)为吸能盒第一级材料,陈宇等学者在基于FEM的铝制吸能盒结构优化设计[4]中阐述了普通碳素钢Q235力学性能如表1所示。

普通碳素钢Q235的屈服强度比铝合金的低,刚好拉开了受力的范围,即车辆在中低速情况下发生碰撞,第一级吸能盒也能发生溃缩吸能,进而最大程度上保护驾乘人员的安全。

1.3 载荷的确定

为了验证吸能盒正面低速碰撞性能,虚拟碰撞试验中引用了陈宇等学者在基于FEM的铝制吸能盒结构优化设计[4]中铝合金与碳钢压缩应力比较曲线以及胡丽华学者在基于Q235材料的大变形程度真实应力应变曲线及硬化特性研究[5]中的Q235真实应力应变曲线图,如图2-图3所示,从图3上可以看出普通碳素钢Q235的平均屈服强度为235MPa,由于含碳量适中,综合力学性能相对较好,强度、塑性和焊接等性能可以得到充分的配合。

1.4 设计方案

根据练章华在现代CAE技术与应用教程[6]和尹文龙等人在汽车吸能盒结构优化模拟分析[7]中指出,将试验流程大致分为如下5个步骤如图4所示。

1.5 评价标准

由于吸能受到力与位移的影响,忽略细微的横截面积的不同。將吸能值用应力与位移的乘积来表示,公式为

式中,W是吸能值,σ是应力,L是位移。

魏伟学者在汽车保险杠系统低速碰撞性能分析及试验研究[8]中阐述,在有限元模型中,每个结点的位置和时间之间的关系表达为

在t0时刻初始位置为

每一个结点和整体满足动量守恒,能量守恒和质量守恒定律:

其中位移边界条件如下:

牵引力边界条件如下:

接触内边界条件如下:

通过上述边界条件代入每个结点,进行运算可以得到每个节点的运动和能量变化规律,进而可以间接分析吸能盒的吸能效果。利用有限元的方法,可以得到相关结构吸能盒在碰撞时的响应情况和吸能情况,为吸能盒的改进和优化提供真实可靠的依据。

1.6 结果分析

试验结果表明,两个由不同材料叠加的吸能盒的受力范围比单一材料广,即在碰撞应力达到235MPa的时候,吸能盒就开始变形吸能了。因此就可以很大程度上保护驾乘人员的案却,而且,数据显示叠加的两个吸能盒可以最大程度的吸收碰撞所产生的能量。

2 横截面,壁厚及长度的确定

2.1 横截面形状确定

在进行模拟仿真的同时参考米林等人对铝合金保险杠吸能盒碰撞吸能特性[9]的研究,如表2所示。

分析研究表面存在较大吸能量的的形状是正六边形和正八边形,但同时还需要考虑存在较小的碰撞力峰值的正方形和圆形,这样才能得到综合性能高的吸能形状结构。除此之外,焊接成型方式在一定程度上限制了吸能盒横截面形状的最优选择。从焊接成型及装配工艺角度来讲,正方形结构会在一定程度上降低装配难度和制造成本。综合以上影响及实际生产等因素,将吸能盒横截面积设计成宽高比接近的四边形结构会得到吸能效果最优的吸能盒。在吸能盒的横截面中应尽量减少“T”型或”十”型的角,因为它会使应力集中于边的交界处。这使得吸能盒在受到冲击时,瞬间能量过高,发生爆炸,从而引发各种危险。

2.2 壁厚及长度确定

由于吸能盒要通过横梁传递碰撞所产生的能量进行有效的溃缩吸能,所以吸能盒和保险杠的连接还需要保证一定的刚度。吸能盒壁厚越薄,保险杠吸能盒所吸收碰撞的总能量越多,但是汽车的安全距离会相应的缩短。因此在保险杠吸能盒的设计制造中要充分权衡壁厚与安全距离之间的关系。参考万鑫铭等学者对汽车用铝合金吸能结构优化设计[10],如表3所示。

通过对数据的分析,确定壁厚为2mm,控制吸能盒的高度为100mm,横截面最大长度为80mm,横截面的宽度为80mm,为了防止应力集中,设计1mm的圆倒角。

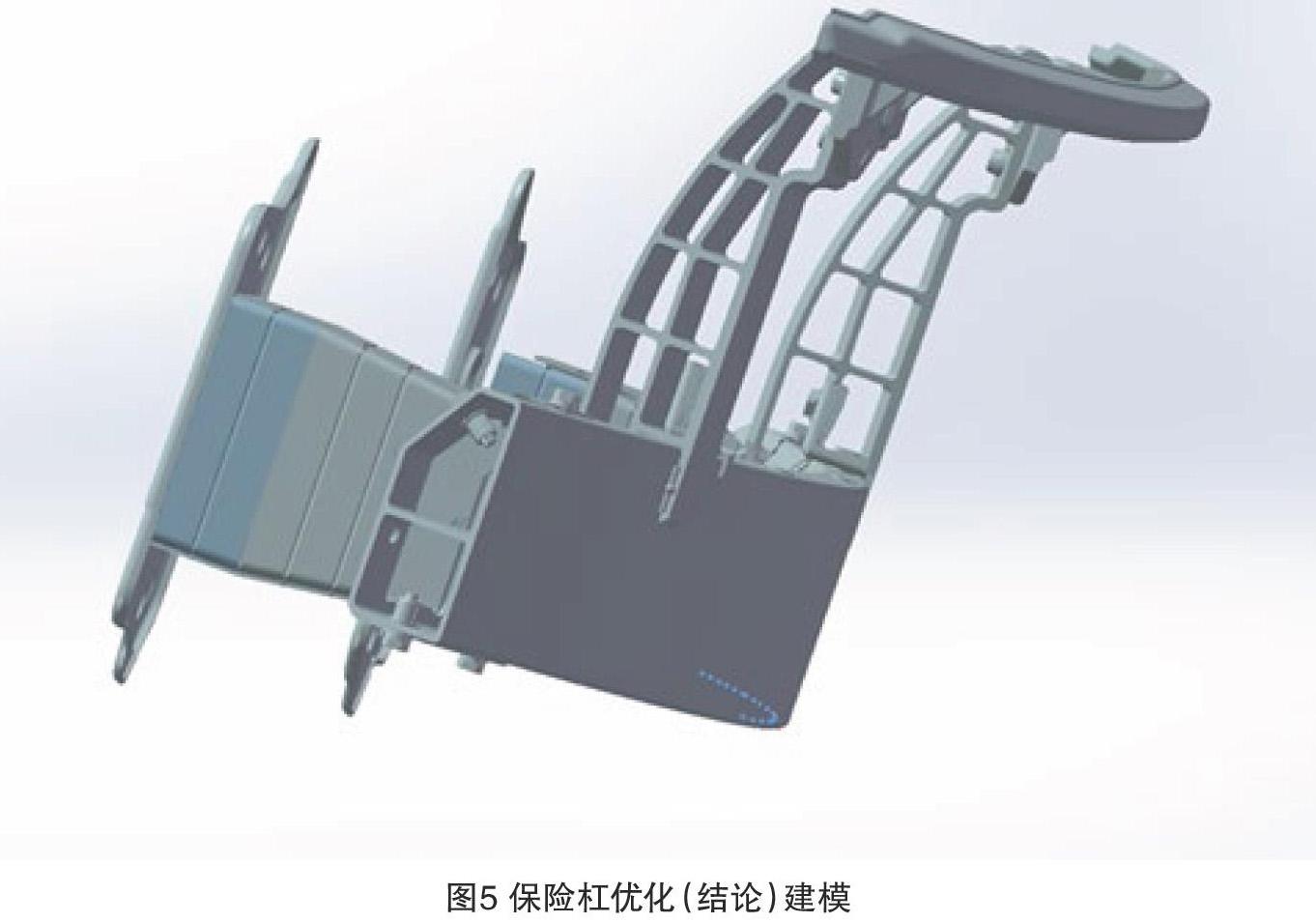

2.3 仿真建模

通过运用SolidWorks软件对设计的保险杠进行建模如图5所示,确定了一个壁厚为2mm,高度为100mm,横截面最大长度为80mm,横截面的宽度为80mm,横截面形状为四方形,用铝合金和普通碳素钢Q235两种材料叠加且在表面增加溃缩引导的吸能盒。以上的数据表明,该结构具有较好的吸能效果,可以有效的增加吸能盒的吸能范围。

3 结语

通过仿真模拟实验得到以下结论

(1)两个通过叠加的吸能盒——铝合金材料和普通碳素钢Q235材料通过激光搭接焊[1]连接,可以增加传统一个吸能盒的受力范围,有效解决了传统吸能盒单一材料属性吸能范围小的问题,使汽车在中低速发生碰撞时,吸能盒都能够有效的介入,以最大程度上减小碰撞对驾乘人员带来的伤害;

(2)综合考虑各方面因素,四方形横截面形状且在表面增加溃缩引导的吸能盒吸能效果最佳。

参考文献

[1] 罗兵兵,张华,雷敏,等.汽车6016铝合金/低碳钢激光焊接头界面组织与性能[J].材料导报,2020,34(2):4111-4112.

[2] M.H. Li,Z.R.Li,L.Jiang.Preliminary Study of Automobile Lightweight Technology. 2016,

[3] 刘鸿文.材料力学Ⅰ[M].6版.北京:高等教育出版社,2017.

[4] 陈宇,纪宝钢,钟金发,等.基于FEM的铝制吸能盒結构优化设计[J].工具技术,2015,49(1):2-4.

[5] 胡丽华.基于Q235材料的大变形程度真实应力应变曲线及硬化特性研究[D].秦皇岛:燕山大学,2017.

[6] 练章华.现代CAE技术与应用教程[M].北京:石油工业出版社,2014.

[7] 尹文龙,杨国平.汽车吸能盒结构优化模拟分析[J].上海工程技术大学学报,2012,26(4):321-325.

[8] 魏伟.汽车保险杠系统低速碰撞性能分析及试验研究[D].南京:南京理工大学,2018.

[9] 米林,魏显坤,万鑫铭,等.铝合金保险杠吸能盒碰撞吸能特性[J].重庆理工大学学报:自然科学,2012(26):1-7.

[10] 万鑫铭,徐小飞,徐中明,等.汽车用铝合金吸能结构优化设计[J].汽车工程,2013(1):16-17.

[11] Flórián Garai,Gábor Béres,Zoltán Weltsch. Development of tubes filled with aluminium foams for lightweight vehicle manufacturing.2020,790