灌浆复合沥青路面施工工艺优化研究*

2020-03-16张苏龙伏开磊

王 峥,张苏龙,刘 念,伏开磊

(1.连云港市公路管理处,江苏 连云港 222000;2.江苏东交智控科技集团股份有限公司,江苏 南京 210000)

1 概论

沥青路面是我国公路路面的主要形式,而车辙是沥青路面服役过程中产生的主要病害之一。夏季的高温与交通重载是失稳性车辙产生的重要原因,车辙会大大降低路面平整度,对驾驶者的行车体验造成不良影响,使路面更易出现裂缝病害,最终导致路面耐久性变差[1]。

灌浆复合沥青路面是一种以开级配、孔隙率较大(一般为22%~28%)的沥青路面为基体,将水泥浆灌入其中形成的刚柔并济的新型复合路面。与普通沥青路面相比,该路面施工工艺相对复杂,灌浆复合路面的施工增加了浆体制作、浆体灌入、表面处理的工艺环节,并且各环节所需的机械设备各不相同,导致施工组织困难、对施工组织以及设备的要求更高。然而,目前国内尚没有灌浆复合路面的施工规范,也缺乏相应的施工机械成套技术,在施工过程中以人工操作为主,导致目前灌浆复合路面存在施工效率和自动化水平低的问题,影响了工程的建设质量以及该技术的进一步推广与应用。

灌浆复合沥青路面主要施工环节为旧路面处理(铣刨或清扫)、基体沥青路面修筑、放置施工边框、制备水泥灌浆材料、水泥泵灌注、路面表面抗滑处理、路面养护。其中,灌浆施工是整个灌浆复合沥青路面施工的关键环节,直接影响最终的施工质量。灌浆施工具体细分为灌浆材料拌和、周边处理、灌浆、表面抗滑处理等[2]。

因此,文章主要针对灌浆复合沥青路面的施工工艺进行优化研究,选出适用于工程的灌浆复合沥青路面施工制浆设备。该研究对于提高灌浆复合路面的施工效率与建设质量,进一步加强灌浆复合路面的推广与应用,改善干线公路的建设与养护水平具有重要的现实意义。

2 砂浆搅拌车制浆设备的研发

针对传统的常用的压浆车与移动式砂浆搅拌机施工过程中人工加料慢、设备不能自动计量导致对浆料的质量控制不准、所需施工人员多、劳动强度大[3]等问题,文章使用的水泥浆制浆设备为砂浆搅拌车(见图1),相比其他制浆设备具有场地转运快、使用简单、配比控制准确、环境影响小、产量高等优点。实践发现,作为灌浆复合沥青施工的制浆设备,砂浆搅拌车的施工效率比普通制浆设备(移动式砂浆搅拌机)效率提升较大。

图1 砂浆搅拌车设备外观

3 配合比设计

3.1 原材料

此次室内配合比设计所用集料1#、2#为内蒙古产玄武岩,4#料为山东平邑产石灰岩,沥青为江苏亿虎沥青科技有限公司产SBS改性沥青,矿粉为连云港市赣榆区强达石粉厂产石灰岩矿粉,木质素纤维为江苏射阳丝鼎纤维制造有限公司产(掺量为基体沥青混合料质量的0.2%)。

3.2 最佳油石比确定

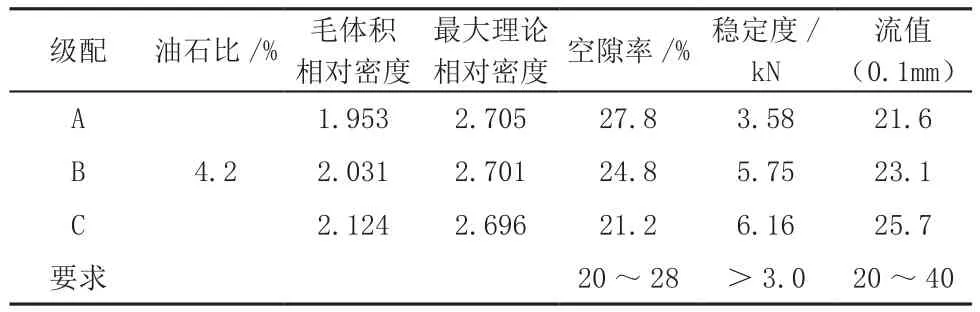

确定GRAC-13基体沥青混合料的三种级配A、B、C试验组,其中级配A的用料比(1#∶2#∶4#∶矿粉)为85∶7∶6∶2,级配B的用料比(1#∶2#∶4#∶矿粉)为83∶7∶8∶2,级配C的用料比(1#∶2#∶4#∶矿粉)为81∶7∶10∶2。采用初试油石比4.2%,添加木质素纤维(掺量为沥青混合料总量的0.2%),采用马歇尔双面击实50次成型试验试件,试验结果见表1。

表1 马歇尔试验体积性质技术指标表

根据马歇尔试验结果,级配B满足《公路沥青路面施工技术规范》(JTG F40—2004)中的要求。

3.3 灌浆材料设计

通过试配砂浆最终确定水胶比,灌浆材料∶水=1∶0.3。实验结果显示,试样的流动度为13.2s,3d抗压强度为16.5MPa,1d抗压强度为24.8MPa。通过灌浆材料性能试验证明,按照灌浆料∶水=1∶0.3制备的砂浆满足GRAC-13的要求。

3.4 灌浆复合路面性能验证

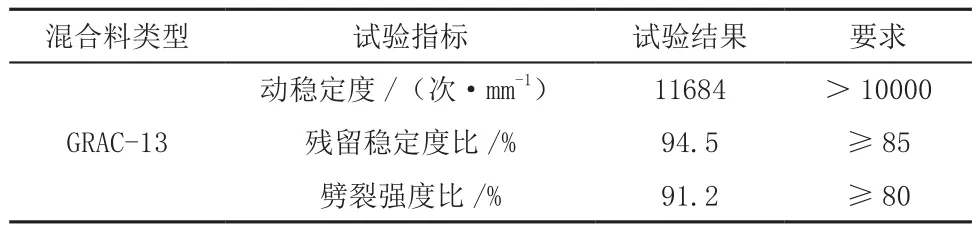

灌浆复合路面通过柔性的沥青混合料和刚性的水泥浆组成复合路面,从而具有了强度高且抗裂性好的优点[4]。室内试验的主要步骤如下:(1)根据目标配合比,成型马歇尔试件;(2)制备满足配合比要求的灌浆料;(3)将灌浆料均匀拌和后灌入马歇尔试件中;(4)在室内条件下进行试件养生3d;(5)最后取出试件按照沥青混合料相关试验规程进行性能验证试验。试验结果见表2。

表2 GRAC-13混合料性能试验结果表

对GRAC-13混合料的性能验证表明,此次设计的GRAC-13灌浆复合路面混合料性能满足设计要求,可用于2020年连云港市204国道养护大中修工程施工项目GRAC-13混合料目标配合比设计。

4 现场工艺

4.1 试验路概况

在连云港地区204国道与张城子社区交叉口采用12cm GRAC-13灌浆路面进行施工,施工面积1380m2,对原路面进行铣刨回铺。

4.2 基体灌浆路面施工

(1)沥青混合料拌和。基体沥青混合料生产过程中,拌和楼按照生产配合比中热料仓比例,采用计算机进行自动控制,并逐盘打印沥青混合料的生产记录。通过现场检查,各热料仓集料、沥青及矿粉计量准确,满足基体沥青混合料的生产要求。沥青混合料出料温度均值为171℃。每锅料的总拌和时间约40s,其中干拌时间为5s左右,湿拌时间为35s左右。沥青混合料中沥青裹覆均匀,未出现花白料、结块和离析等现象。

(2)沥青混合料运输。基体沥青采用自卸汽车运输到摊铺地点。由于基体沥青混合料细集料较少,使得基体混合料有一定的自由沥青,因此为了防止自由沥青与车厢板粘连,要求运料车车厢板上涂一层防止沥青黏结的隔离剂。同时从拌和机向运料车上装料时,能前—后—中移动运料车位置,以减少混合料离析。考虑到基体沥青混合料孔隙较大,容易散热,在运输过程中均采用油布覆盖的方式进行保温,到场温度均值为168℃。

(3)沥青混合料摊铺。基体沥青混合料摊铺与常规沥青混合料基本一致。由于基体沥青混合料属于骨架-空隙型混合料,其粗集料占混合料比重80%以上,通过现场调试,基体沥青混合料松铺系数为1.10。

(4)沥青混合料碾压。根据施工前技术交底的要求,碾压以静压为主,碾压遍数控制在6~7遍。基体沥青路面所有碾压需在80℃前完成,防止温度过低时双钢轮压路机碾压对基体结构的破坏,影响路面质量。压路机驱动轮面对摊铺机方向,且压路机的起动、停止必须减速缓慢进行,防止混合料产生推移。

压实成型后的路面表面沥青膜裹覆均匀,未出现石料裸露,铺面整体均匀性较好,路面整体无离析现象。

4.3 灌浆材料的处理

(1)灌浆材料的生产。灌浆材料的灌入材料采用施工现场拌制,生产前需现场按照生产配合比中比例进行试配,并进行流动度试验,试验合格后再进行灌浆剂的生产。现场采用搅拌机进行灌浆的生产。

(2)灌浆材料的灌注。作为灌浆材料的灌浆拌制好后需马上进行灌注作业,灌注作业中采用人工灌注和小型机具联合的施工工艺。

4.4 灌浆复合路面表面抗滑处理及养生

灌浆后,需要使用橡胶木耙或者半自动刮浆设备对表面多余的浮浆进行处理,以暴露路表的构造为宜,构造深度不得低于0.8m。为确保灌浆复合路面的强度,完工后需进行一定时间的养生,其中改性的水泥灌浆材料强度形成需要进行3~5h的养生,才能有效保证灌浆复合路面的质量,应避免过早开放交通产生的破坏。

5 效益分析

从实际施工结果可知,相比普通制浆设备,砂浆搅拌车的施工效率综合提升明显。对两种制浆设备的施工效率和所需人工及辅助设备进行对比,结果见表3。砂浆搅拌车可完成400m2/h左右的施工,相当于普通制浆设备的3倍左右,能满足大规模施工需求。

表3 两种制浆设备效益对比结果

6 结束语

文章对灌浆复合沥青路面施工工艺进行了研究分析,主要对制浆设备进行了研发,采用砂浆搅拌车作为制浆设备,并将其应用于施工现场,发现其具有运输简易、操作方便、计量精确以及施工效率高的优势与效益,经该工艺施工的路面经过检测质量合格。