基于曲率均值的面料缝纫平整度客观评价

2020-03-16陈丽丽刘成霞

陈丽丽,刘成霞

(1.绍兴文理学院元培学院,浙江 绍兴 312000; 2.浙江理工大学 服装学院, 浙江 杭州 310018)

平整度是决定服装外观的重要属性,可分为缝纫平整度、穿着平整度、洗后平整度等[1-2],其中缝纫平整度是评价服装工艺的重要参数。平整度的判定主要分为主观评价法和客观评价法,其中主观法由于评价过程缺乏准确性,研究者一直致力于如何采用客观法提高缝纫平整度评价的准确性[3]。各种算法、模型均被用于客观评价面料缝纫平整度[4],如分形几何[5]、概率神经网络模型[6]、小波分析技术[7]等。计算机图像处理技术是目前应用最多的客观评价缝纫平整度的方法[8],其评价结果易受到服装面料颜色、材质、花色等影响[9],而激光扫描技术近年来发展迅速,且运行速度快、精度高、不受面料颜色、花纹等影响[10]。本文采用该方法客观评价面料缝纫平整度等级,不仅对服装外观质量评价具有一定指导意义,同时还为纺织品检测提供一种新的技术方法。

1 实验部分

1.1 试样选取

选取3种常见面料:棉平布、雪纺布、里布,其中棉平布多用来制作时装、休闲装、衬衫等;雪纺布是夏装的主要材料,多用来制作衬衫、裙子等;里布用于制作夹克、大衣、西装等的里子和袋布。3种面料规格如表1所示。

表1 面料规格参数

1.2 缝纫试样制备

采用对缝纫试样抽褶的方法(抽褶时严格控制均匀度,以免造成实验误差),通过控制抽褶量,得到与AATCC-88B—2006《织物经多次家庭洗涤后缝线平整度测定》标准样照一致的五级缝纫平整度试样。经过多次预实验,发现棉平布缝纫试样(抽褶前的试样原长为统一为10 cm)的抽褶量分别为2.0、1.5、1.0、0.5、0 cm,可以实现标准试样中缝纫平整度为1、2、3、4和5级的状态;雪纺布面料的缝纫王五级试样的抽褶量则分别为2.7、2.0、1.5、0.4、0 cm;里布的抽褶量分别为2.0、1.0、0.8、0.4、0 cm。每种面料每个平整度等级的试样各制备5块,共75块试样。图1示出了通过控制抽褶量,得到的五级缝纫平整度里布试样。通过对比AATCC-88B—2006缝纫平整度标准模板,发现二者具有良好的一致性。

图1 里布的五级缝纫平整度试样

1.3 缝纫平整度的主观评价

请3位来自于服装企业、具有多年质检经验的专家,对照AATCC-88B—2006标准样照(以下简称AATCC标样)对75块缝纫试样的平整度等级进行独立主观评价。经过一致性检验,3名专家的评价结果具有良好的一致性,且符合抽褶时预期达到的平整度等级。

1.4 扫描缝纫试样

利用加拿大 Creaform 公司的Handyscan 3DTM双目手持式扫描仪对75块不同等级的缝纫试样进行三维扫描,然后利用Geomagic Studio软件,对得到的点云数据文件进行如下处理:

①点阶段处理:对初始的扫描数据进行预处理,包括去除非连接项、体外孤点,封装数据等。

第1步,将点云数据进行着色,以更清晰、方便地观察点云形状。

第2步,裁剪数据,除去与该实验无关的点云数据。

第3步,统一采样,以精简点云数据,提高数据运算速度。

第4步,封装数据,得到多边形封装效果图。

②多边形阶段处理:是优化多边形模型表面的处理过程,为后期曲线阶段处理打下基础。

第1步,修复错误网格,自动计算、分析并修复模型中细小的错误网格。

第2步,松弛网格,以达到模型表面光滑柔顺的效果。

第3步,检查模型,根据需要保持网格正确性或模型表面以选择是否执行此步骤。

③曲线阶段处理:包括曲线提取、曲线处理和参数交换3种技术,其中曲线提取又分为截面提取、边界提取、绘制投影曲线和抽取曲线4种方式,本文采用从截面提取曲线的技术。

第1步,创建多重截面曲线。

第2步,编辑曲线草图,使曲线更顺滑,方便后期的曲率提取。

第3步,分析选定曲线,得到曲线的曲率均值。

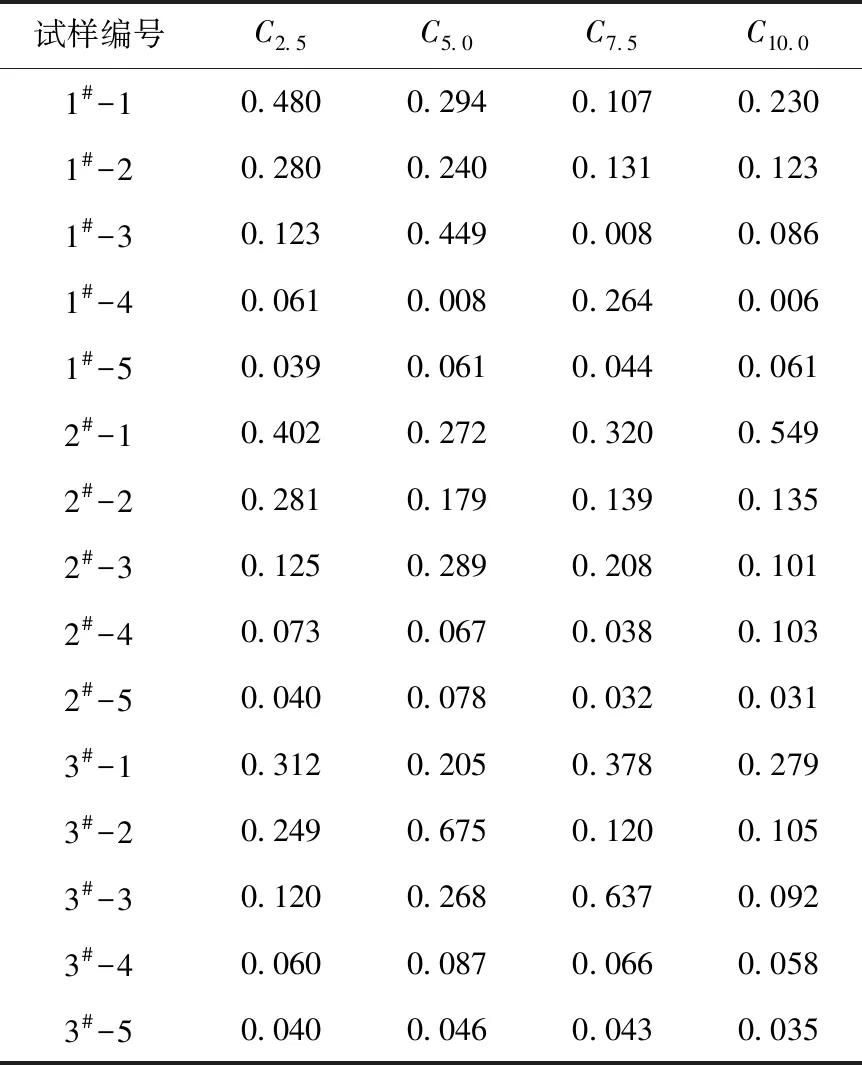

④平整度指标:运用Geomagic Studio软件得到试样距缝线2.5、5.0、7.5和10.0 mm处截面曲线的曲率均值,将其作为评价面料缝纫平整度的客观指标,并分别用C2.5、C5.0、C7.5和C10.0表示。 3种面料五级试样的曲率均值如表2所示。可以看出:C2.5与3种面料的缝纫平整度等级具有良好的线性关系,且等级越低,C2.5越大;C5.0与平整度等级的关系不如C2.5,以1#试样为例:1级的C2.5为0.294,2级为0.240,2级比1级稍小,但二者相差不大,3级为0.449,远大于前2级,4级为0.008,突然骤减,没有变化规律。

表2 面料曲率均值

注:试样编号用“面料编号-缝纫平整度等级”表示,每个等级的曲率均值为5块该等级试样所得曲率均值的平均值。

2 结果与讨论

2.1 曲率均值与平整度主观评价等级的关系

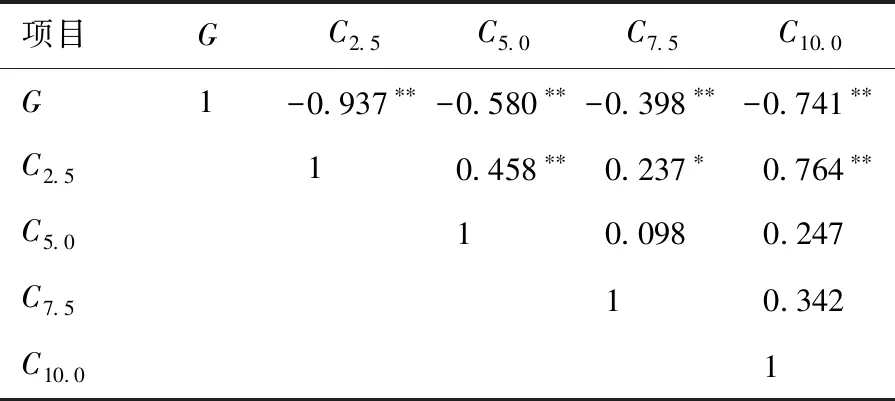

将75块缝纫试样的曲率均值与专家主观评价平整度等级进行相关分析,得到相关系数,结果如表3所示。其中G为平整度主观评价等级。

表3 曲率均值与平整度等级的相关系数

注:*表示0.05 水平(双侧)上显著相关;**表示0.01 水平(双侧)上显著相关。

由表3可知,4个曲率均值与平整度等级在0.01的显著性水平上均显著负相关,即曲率均值越小,平整度等级越高。可以解释为曲率均值越小的试样,其缝纫曲面的凹凸波浪越大,即起伏越平缓,因此表面越趋于平整,即等级越高。如图1所示,5级试样最平整,可以理解为其起伏的波浪趋于无穷大,由于曲率是曲线半径的倒数,所以其曲率为无穷小,表面最平整,等级也就最高,反之亦然,1级试样凹凸起伏最明显,波浪半径最小,曲率最大。

表3还显示:在4个曲率均值中,按照与平整度等级相关性由大到小依次是:C2.5、C10.0、C5.0和C7.5,即距离缝线2.5 mm处的曲率均值与缝纫平整度的相关性最强。面料缝纫平整度等级与C2.5的关系如图2所示。

图2 面料缝纫平整度等级与C2.5的关系

从图2可以看出,随着C2.5的增加,缝纫平整度等级逐渐减小,但1级平整度试样对应的C2.5数值并不唯一,从0.3~0.5跨度较大,这是因为面料性能不同,所以曲率均值也不尽相同,但是由于平整度等级只分为5级,无法进一步细分。C2.5与缝纫平整度的关系式为:

Y=23.582X2-20.389X+ 5.441 4

R2=0.953 9

式中:Y为75块试样的缝纫平整度等级;X为2.5 mm处的曲率均值C2.5。

根据该关系式可以通过三维激光扫描获得的C2.5预测面料缝纫平整度等级,达到客观评价的目的,且能避免面料花纹、颜色等对评价结果的影响。

2.2 曲率均值与抽褶量之间的关系

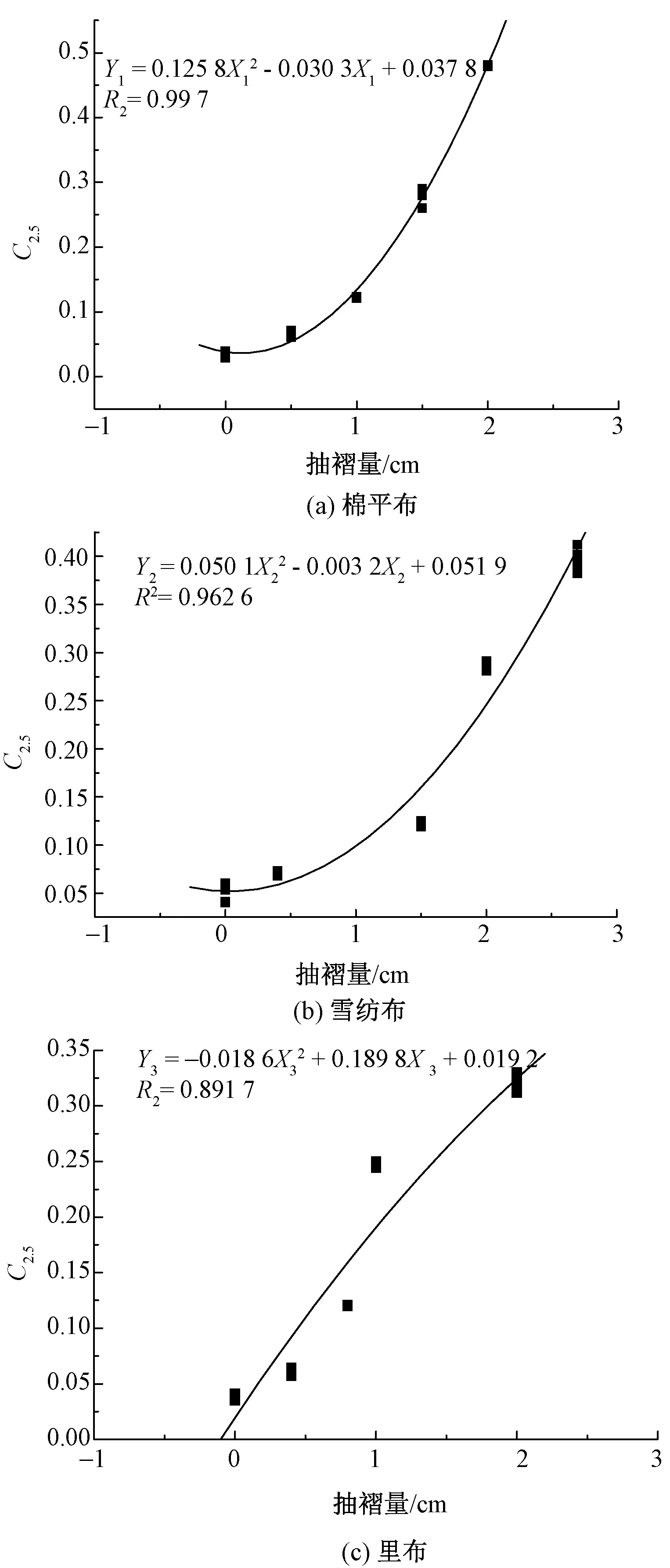

本文3种面料5个等级的缝纫试样是通过控制抽褶量得到的,即抽褶量可以作为衡量试样缝纫平整度的客观指标。图3为棉平布、雪纺布和里布的C2.5与抽褶量之间的关系。

从图3可以看出,3种面料的C2.5与抽褶量之间都呈显著的二次方多项式关系,且相关性都非常高,其中相关系数最大的是棉平布,其次是雪纺布,然后是里布。从图3还可以看出,在75块5个等级的缝纫试样中,随抽褶量的增大,C2.5都呈显著的递增关系,也说明C2.5可以用于表征面料的缝纫平整度等级。

图3 C2.5与抽褶量之间的关系

3种面料的结构不同,如1#棉平布是短纤纱面料(摩擦阻力较大,纱线不易滑移),纱线密度较小,纱线间有较大空隙,抽褶时纱线易产生滑移现象;而2#和3#面料虽然都采用涤纶长丝原料,理论上长丝面料比短纤纱面料容易滑移,但由于其结构比1#棉平布紧密(结构紧密的面料不易因外力产生纱线滑移),且其中3#里布比2#雪纺布的结构更加紧密,更不容易滑移,因此导致了3种面料的拟合曲线和关系式均有所不同。

3 结 论

本文选取3种常见面料,通过控制抽褶量,得到了与AATCC标样一致的五级平整度试样,利用三维激光扫描仪对试样进行扫描,并利用Geomagic Studio 逆向工程软件,得到了距缝线2.5、5.0、7.5和10.0 mm处截面曲线的曲率均值,将其作为评价面料缝纫平整度的客观指标,结果表明:

①4个曲率均值均与平整度等级在0.01的显著性水平上显著负相关,即曲率均值越小,平整度等级越高,且距离缝线2.5 mm处的曲率均值与缝纫平整度的相关性最强。

②C2.5与3种面料抽褶量之间都呈显著的二次方多项式关系,再一次证明C2.5可以用于表征面料的缝纫平整度等级;由于3种面料的结构不同,得到的拟合曲线和关系式也有所差异。

③可以根据C2.5与平整度等级之间关系式,利用三维激光扫描得到的C2.5来预测面料缝纫平整度等级,实现了客观评价的目的,且能避免面料花纹、颜色等对评价结果的影响。

本文的研究结果可以为面料平整度等级评定提供一种方便、准确的客观方法。