桑树坪煤矿奥灰岩6 号涌水点封堵与利用技术

2020-03-16吴杰,陈通

吴 杰,陈 通

(1.陕西陕煤韩城矿业有限公司,陕西 韩城 715400;2.陕西煤业化工技术研究院有限责任公司 高新分公司,陕西 西安 710000)

近年来,较快发展的国民经济对煤碳资源的需求量高居不下[1]。然而,较高的煤炭资源需求导致其开采地质条件日益复杂化,由此引发的瓦斯和水害等矿井群死群伤事故时有发生[2-3],对煤炭安全开采乃至煤炭工业和谐发展构成了严重威胁。

目前,煤矿水害因其强烈的致灾性引起了广泛关注与研究,总体而言煤矿水害方面的研究内容主要集中在矿井水文地质条件探查矿井突水危险性理论计算与综合评价及基于以上研究成果的矿井水害预防与治理技术等[4-14]。其中,矿井水文地质条件的精细化探查与评价对矿井水害的预防至关重要,同时也是采取相应综合和系统化防治技术的物质基础因此,进行特定水文地质条件基础上的矿井水害预防和治理是相关研究工作的基本目的,同时也是矿井安全开采和矿区经济社会等可持续发展的重要保障。

桑树坪煤矿于 20 世纪 70 年代建井,建井时间久远,在施工矿井主水仓过程中,出现编号为 6号的突水点,但现有资料不能详细反应出挡水墙和突水点情况,突水影响矿井生产安全,且造成水资源浪费,桑树坪煤矿 280 大巷6#出水点必须进行有效治理。

1 6号突水点挡水墙探测情况

1.1 突水点概况

桑树坪煤矿6 号突水点距矿井1 号井底车场580 m,最初突水量为54 m3/h,随后观测涌水量为80 m3/h。矿井设计方案进行变更,在退后约40 m 处拐弯施工了斜巷主排水仓,并在靠近拐弯处先后施工了数道挡水墙,但目前矿井现有相关资料均不能详细反映挡水墙施工质量、具体位置等情况。2012 年6 月4 日在闭墙外涌水水沟中采用浮标法观测涌水量为121 m3/h,水质化验矿化度为1 213 mg,出水层位在奥灰顶面向下20 m,距11 号煤层底板36 m。外墙顶部漏水十分严重,墙体跨度达到10 m,面积约为31 m。

1.2 地质雷达探测成果

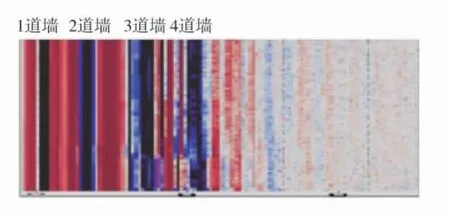

由于现有资料未能显示 6 号突水点施工的挡水墙数量、厚度、质量、位置等部分资料数据矛盾或无据可查,2018 年 2 月采用探地雷达定点法进行探查,设置频率为100 MHz。从墙体向内 0~1.65 m范围黑色部分为第 1 道墙体;2.05 m 范围信号较均匀,为墙体间充水区;0.65 m 范围黑色部分为第2 道墙体;3.00 m 范围信号较均匀是墙体之间充水区;0.85 m 范围黑色部分是第 3 道墙体,2.03 m范围波型杂乱,判断为墙体之间有杂物影响属第4道墙体。雷达定点法探测结果如图1。

图1 雷达点法探测结果Fig.1 Radar point method detection results

经过初步探查与资料分析认为:第1 道挡水墙厚2.05 m,距突水点30.5 m,第1 道挡水墙与第2 道挡水墙间距1.5 m;第2 道挡水墙厚1.05 m;第2 道与第3道挡水墙间距2.65 m;第3 道挡水墙厚2.05 m,第4 道挡水墙厚1.5 m;第3 道与第4 道挡水墙无间距。第1~第4 道挡水墙为混凝土挡墙。资料反映第4 道与第5道挡水墙间距17.5 m;第5 道挡水墙约为2 m 厚的料石墙。6#出水点新做挡水墙平面位置图如图2。

2 突水点封堵治理方案选择

针对 6 号出水点持续出水,涌水量大且相关技术资料不足的特点,制定3 套技术方案进行治理:

图2 6#出水点新做挡水墙平面位置图Fig.2 Plan of water retaining wall

1)方案1。在原有挡水墙右侧巷帮中先施工2个泄压钻孔,长度设计为30 m,进行泄压放水,然后对外侧3 道挡水墙之间的空间全部注浆充填,最后对卸压钻孔进行阀门关闭控水。但考虑到该方案的风险在于充填各挡水墙之间空间,而最外面墙跨度大强度不够,受压后容易垮塌,同时充填水泥浆会大量流失,造成材料浪费,方案预算初步费用约55~60 万元。

2)方案2。拆除外部4 道挡水墙,在开口牛鼻子以里选择合适位置重新施工挡水墙,在墙体与围岩岩壁埋管注浆封闭密实,挡水墙留设泄水管进行阀门控水,如果施工挡水墙存在空间较小,须重新掏槽,布钢筋浇灌混凝土以及壁后注浆等,同时使用局部通风机进行供风,预算费用35~40 万元。

3)方案3。拆除外侧2 道挡水墙,对第3 道挡水墙位置及墙体质量进行安全评价,加固围岩松动圈进行壁厚注浆,形成新的导排水管路,利用其涌水为矿井南翼采区供水提供优质水源,预算费用25~30万元。

方案通过对比研究决定:先在旧挡水墙中下部施工放水卸压孔1~2 个,打开前 2 道挡水墙,根据探查情况再采取第3 套或第2 套技术方案。具体揭露后则按照3 套方案进行了实施。

3 挡水墙围岩松动圈治理方案措施

1)采用风钻探眼卸载挡水墙内压力水,先打开第1、第2 道挡水墙,挡水墙下挖排水沟,清理第1道挡水墙至第3 道挡水墙间浮渣。

2)对原埋设的巷道左、右两侧1 趟φ150 mm管,1 趟φ100 mm 管进行注浆封堵,对右下角埋设的φ150 mm 水管进行改造并延伸至第1 道挡水墙外,在管口安装高压阀门、压力表,控制出水量。

3)对第3 道挡水墙四周及第2、第3 道挡水墙间围岩、顶、底板松动圈进行堵漏,采取注浆封堵加固。

4)根据挡水墙及其围岩地质条件制定专项治理技术措施,主要包括注浆钻孔的布置、钻孔施工工艺、注浆口管设置、注浆材料、注浆参数、施工组织设计等,根据现场具体情况进行了合理的参数调整与完善,在泄水管阀门关闭升压后使外渗残余涌水量小于 5 m3。

4 引流卸压及围岩裂隙治理

4.1 处理方案及施工程序

1)挡水墙卸压放水与开挖清淤。先后在第1 道、第2 道挡水墙上打眼释放压力水,实际揭露第1 道挡水墙厚 2.05 m,第 1 道与第 2 道墙间距 1.50 m;揭露第2 道挡墙厚度为 1.05 m。第 2 道墙与第3 道墙间距为2.65 m;钻探探查第3 道墙体厚度为 2.05 m。清理2 道挡水墙至3 道挡水墙石渣,清理到底部1 m,打混凝土垫层长5 m、宽2.7 m、厚300 mm。

2)膨胀橡胶堵塞导水旧管与注浆。第1 至第3道挡水墙下方原有3 根导水管,均已绣蚀严重并涌水,涌水量约60 m3/h。采用可塑性橡胶塞子送至深部第4 道挡水墙管头将右侧2 根导水管隔断,并采取双液浆注浆封堵管内。保留巷道左侧1 根φ150 mm 管实施导流引水。随后采用耐压抗腐蚀变径新水管进行了插入连接,并对连接管孔之间的缝隙注浆封堵,反复数次达到密实。在固定该水管的连接处还采用卡子箍,并钢丝绳预紧水管两头法兰盘,管子两头水管固结使用自流平胶垫,待胶凝固后,然后连接新水管并延至1 道墙外5 m 处,管头安装高压阀门和压力表。做关闭阀门实验查看各连接管密封良好,再浇筑混凝土完全封闭。

3)锚杆注浆加固围岩松动圈。为加固围岩松动,在第2 至第3 道挡水墙间采用三花眼布置,布置施工注浆锚杆 3 排,每排 6 根,深度 2.5 m,底板施工注浆锚杆4 排,深度2.8 m。采用砂浆挂网喷浆,厚度40~60 mm。在靠近第3 道挡墙周边根部,与其15°夹角布1 排钻孔,孔间距为0.5 m,第1 排布孔10 个,孔深 3.5 m。第 2 排与第 1 排排间距为 1 m,第2 排与周边也成15°夹角,第2 排孔间距0.5 m,布孔 10 个,孔深3.5 m。第3 排与第 2 排排间距 1 m,第 3 排孔间距 1 m,底板第 3 排布孔 5 个,孔深 3.5 m。共计施工底板孔20 个,围岩孔22 个,后期补浆预埋钻孔孔口管12 个。反复注浆加固挡水墙围岩。

4.2 治理效果评价

2018 年 8 月 20 项目开始启动,11 月 5 日竣工并组织验收,先后完成泄水管安装导流工程、围岩墙体注浆加固工程,管口阀门、压力表安装等,进行泄水管阀门关闭升压。升压后可见第2 至第3 道挡水墙之间顶板及围岩局部有渗水现象,经测量涌水量小于0.92 m3/h,符合设计要求。280 大巷 4#水仓6#出水点未封堵前涌水量为121 m3/h,目前经过4 个月观测,残余淋水量为 1.0 m3/h,堵水率 99.1%。

5 结 语

1)桑树坪煤矿280 大巷6 号涌水点原涌水量为121 m3/h,经过治理后残余水量1 m3/h,减少涌水量120 m3/h,年可减少矿井涌水量105.12 万m3,按1元/m3排水费用计算,每年可减少矿井排水费用在105 万元以上。

2)通过对 280 大巷 6 号涌水点进行治理,有效提升了矿井抗水灾能力,且该涌水点矿化度较低,水质良好,可安设管道加压泵直接对采区长期供水利用,关停 5 号水仓的井下供水电泵系统,达到节能减排。