安塞油田集输管道内腐蚀防护技术研究与应用

2020-03-16马相阳杨晓辉毕台飞刘红亮

马相阳,王 义,杨晓辉,毕台飞,刘红亮

(中国石油长庆油田分公司第一采油厂 陕西 延安 716000)

0 引 言

目前国内对铺设的直埋式集输管道的外防腐采用涂敷涂层和外加电流阴极保护的方法,基本抑制了外环境对管道外壁造成的腐蚀。由于内腐蚀具有隐蔽性,往往被人们忽视了它的存在。其实,输送介质的特殊性对钢管内壁造成的腐蚀也是相当严重的,有时甚至超过了外腐蚀,据调查,目前总腐蚀穿孔量的90%都来自管道的内壁腐蚀。而内检测技术目前主要采用漏磁、涡流、超声波等方法,适用于检测长输管道干线,对于复杂支线管道不适用[1]。外检测主要采用无损检测技术,主要有密间隔电位检测法、电压梯度检测法、皮尔逊检测法、多频管中电流检测法等[2],因此,优选适应于油田内部管道检测技术及方法,攻关内检测腐蚀评价技术,成为腐蚀评价的重要手段。

另一方面,随着科学技术的进步与发展,新型材料如耐热、耐压、耐腐蚀、耐老化塑料以及高强度复合材料等开始大量投入使用,防腐技术进入了一个崭新的阶段。目前,国内外管道内防腐技术主要集中在两个方面:一个是管道内涂层技术,二是管道衬塑技术[3]。油田需结合现场实际情况,根据材料特性以及油田环境,选择适应性较强的内防腐技术,以满足生产需要。

综上所述,按照间接评价、直接防护的原则,以降低管道运行风险、提高安全防护等级、延长管道使用寿命为目的,研究适合的检测评价与内防腐防护技术,建立管道腐蚀评价与防护体系,防患于未然,对油田可持续发展具有重要的意义。

1 安塞油田集输管道的内腐蚀机理

从腐蚀失效宏观形态上来看,油气管道的内部腐蚀主要包括均匀腐蚀和局部腐蚀两类。均匀腐蚀是管道内部腐蚀的最常见形式,由相对恒定速率的电化学反应造成。局部腐蚀又称为不均匀腐蚀,是由于表面缺陷、浓度差异、应力集中等原因导致电化学不均匀性,形成局部电池而引起的,局部腐蚀集中在个别位置,腐蚀速率较快,腐蚀危险性较高,往往导致管道穿孔和泄漏风险。

根据数据分析,确定安塞油田集输管道输送介质中含CO2和微量的H2S腐蚀是引起管道内部腐蚀发展的主要因素,腐蚀宏观表现形态为均匀腐蚀和局部腐蚀叠加,其中局部点蚀尤为严重。研究表明,含水油管道中O2,CO2和H2S造成管道局部腐蚀,腐蚀部位则主要受硫酸盐还原菌(SRB)、砂沉积部位和结垢位置的影响。除此之外,水相中的Cl-等虽然本身不会导致局部腐蚀,但Cl-会极大的加速局部腐蚀速率。

2 管道内腐蚀评价技术研究与应用

自2013年起,安塞油田逐渐改变管道管理理念及模式,寻求采取多种方法,运用多种技术手段,评价管道内腐蚀情况,为管道腐蚀防护提供数据支撑。

1)管道腐蚀检测评价技术推广应用 油田内部集输管网敷设复杂,油气集输管道主要依靠外防腐层减缓土壤腐蚀。目前常用的外防腐层检测方法很多,针对不同工况检测技术也非常成熟。

自2013年起,安塞油田通过现场实践和后期评价,确定外防腐层检测应用PCM+多频管中电流衰减法和交流电位梯度法(ACVG)检测技术,在非开挖条件下对埋地管道防腐层进行现场绝缘性能评估和绝缘故障点定位,根据经验模型采用超声波测厚的方法直接评价管体内腐蚀情况。同时,在跨河、穿越等敏感地段采用超声导波检测方法间接评价管体腐蚀情况。目前集油管道已检测了45%,效果较好,管道隐患由被动治理向主动防控转变,保证油气管道安全运行。

2)建立内腐蚀速率模型 腐蚀预测模型发展至今可分为经验型、半经验型和理论型。经验型预测模型依赖于实验室试验结果,半经验型预测模型结合了实验室结果和油田现场数据,而理论型预测模型既与实验室结果无关,也与数据无关[4]。安塞油田依托试点工程,研究建立腐蚀速率预测模型,目的是通过腐蚀速率的预测,有针对性地对管道实施腐蚀防护技术措施。

鉴于安塞油田输送介质属于CO2控制腐蚀过程,在考虑CO2腐蚀的基础上,考虑H2S、高程里程、离子含量等因素。采用了两种模型计算腐蚀速率,最终加权叠加的方式求取管道总的腐蚀速率。第一种模型为ECE腐蚀预测模型[5],该模型中考虑了结垢、H2S、原油、冷凝物、乙二醇以及缓蚀剂等影响因素。第二种模型为Predict腐蚀预测模型,该模型更多的考虑油的浸润性和腐蚀产物膜的影响,可以对多相流流态进行简单的模拟和计算[5]。内腐蚀模型的建立为腐蚀预测提供预判。

3)攻关小口径管道内腐蚀检测技术 目前国内小口径管道内检测技术尚不成熟,这与油田内部发展现状相对矛盾。近两年,安塞油田在小口径含水油管道内腐蚀检测技术攻关方面,做了大量工作,尝试应用不同种检测方法,评价管道腐蚀情况,根据不同检测技术的原理及应用范围,推动小口径内检测工作在油田内部的发展应用。应用技术包括多相流模拟技术[6]、智能球检测技术、应力集中扫描技术(SCT)和电磁涡流内检测技术[7]。通过实践验证,以上技术对于安塞油田集输油管道适应性不强,油田内部的小口径含水油集输管道内检测评价技术有待继续攻关。

3 管道防腐技术研究与应用

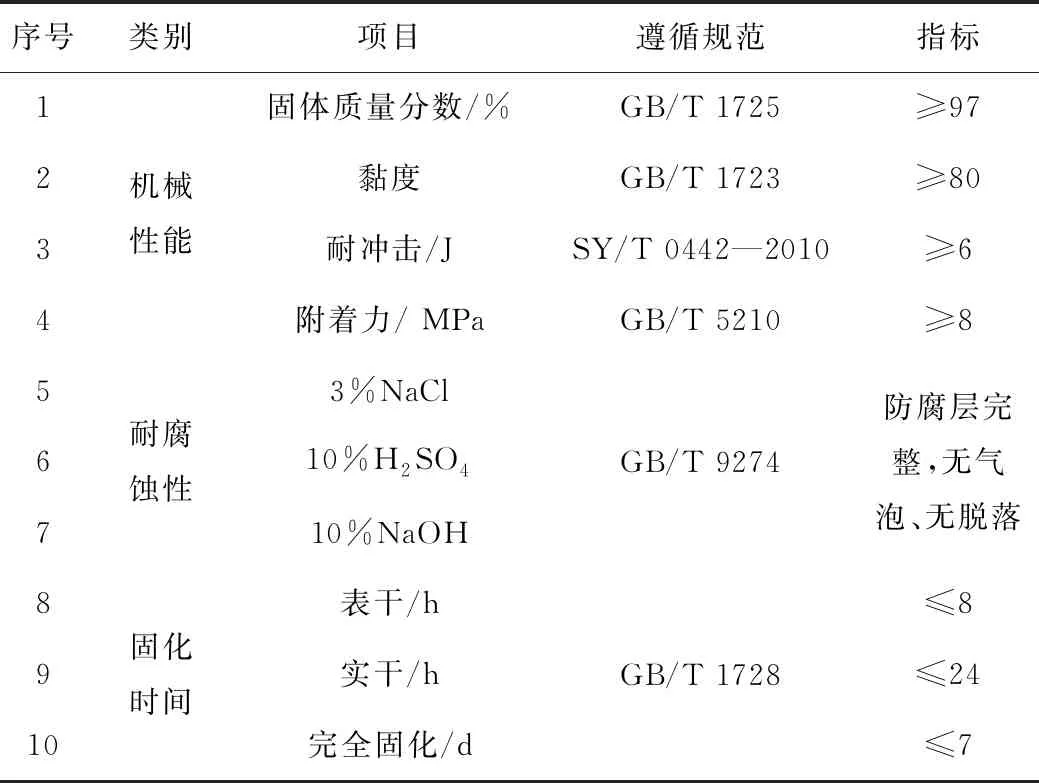

1)管道纤维增强复合防腐内衬技术 安塞油田管道腐蚀主要以内壁点蚀为主,导致管道产生坑点,孔洞,严重影响管道的正常运行和使用寿命。自2014年以来,现场开展了管道内防腐研究实验,最终选择推广纤维增强复合防腐内衬技术[8],该技术采用致密、抗气体渗透性好的防腐材料,同时具有较好的防腐性能、耐化学稳定性、延伸率和附着力,具体参数见表1。

表1 纤维增强复合防腐内衬技术工艺指标明细表

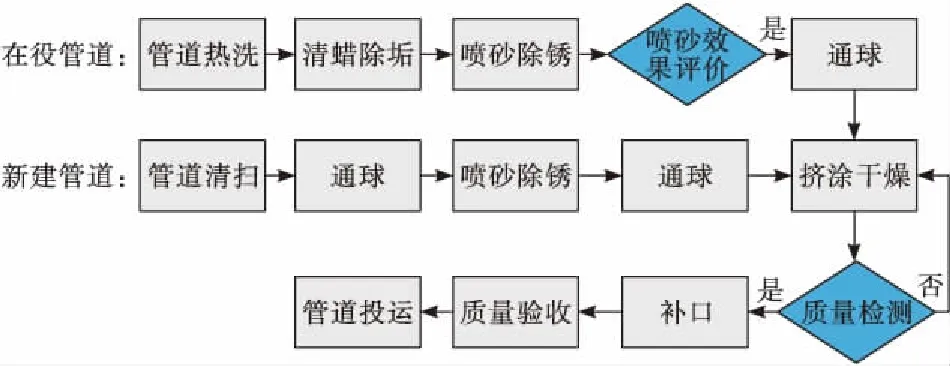

该技术目前满足油田内部集输管道不同(DN50~DN150),根据地形条件,一次性施工距离可达3 km,现场施工温度要求不低于-5 ℃,管道运行温度不超过80 ℃,同时,涂覆过程中,为了保障漆膜的附着力及硬度,间隔时间保证24 h及以上,常温天气下施工结束7 d后方可投运。根据新建管道与在役管道内壁的特性,在施工过程中需调整采用不同工序步骤,要求管内表面锚纹深度达到Sa2.5级,才能进入下一步工序,其中在役管道清蜡除垢是能否实现内防腐的关键工序。管道纤维增强复合防腐内衬技术具体施工工艺流程如图1所示。

图1 管道内防腐工艺流程示意图

2016年对该技术大面积推广应用,目前内防腐管道占比为52.7%,内防腐中应用该技术工艺占比90%以上,内防腐管道未发生破漏,有效的延长管道使用寿命,降低管道的安全风险,减少污染事故发生,节约油田成本开支,该技术适合安塞油田集输管道内防腐体系。

2)高密度聚乙烯内衬技术 根据相关标准及其它油田集输管道内防腐工艺应用现状,结合管道多相流特点和腐蚀风险发展规律,针对整体更换难度大的缺陷管道,试验了高密度聚乙烯内衬防腐工艺技术,其材料具有耐Cl-、CO2、H2S腐蚀,耐细沙磨损,流阻小,基本不影响原管道的通流能力等优点,具体性能见表2。

主要技术原理是将一根外径比管道内径略大的非金属内衬管,通过模口缩径设备将其临时缩径使其直径减小,通过牵引机将内衬管穿入待修复管道,形成“管中管”结构。现场施工方法采用分段穿插,热熔连接,压环密封,不锈钢接头补口工艺。该技术分段穿插距离限制与现场弯头使用情况相关,可穿过不大于15°的弯头,管道运行中允许的运行温度不大于60 ℃。施工费用相比管道直接更换具有价格优势,达到管道防腐和修复目的,完成后可对主管延寿30 a[9]。内衬技术的应用,使管道腐蚀防护技术更加丰富。

3)总体效果评价 经济效益评价:管道纤维增强复合防腐内衬技术具有价格优势,以Φ114 mm×4.5 mm规格为例,成本为新建管道的2.8%;高密度聚乙烯内衬材料与施工成本为直接更新成本的75%,25年预测投入产出比为1.75:3.5,突出优势为耐腐蚀性能更强。因此,前者更适用于新建管道内腐蚀防护配套,后者更适用于基管腐蚀不严重,更新难度大的管道。

表2 高密度聚乙烯内衬材料性能明细表

应用效果评价:安塞油田大力推广应用管道内防腐工艺,管道失效率下降70%,内防腐成效显著,有效的降低安全环保风险;同时,每条管道平均使用寿命延长7.8 a,平均年节约成本达2 000余万元。内腐蚀防护体系的建立及应用为老油田开源节流,降本增效提供有力技术支撑。

4 结论及建议

1)管道建设初期应配套收发球装置,为后期管道内检测打好基础。同时,管道建设过程中严格控制施工质量,符合建设标准,严禁不符合建设标准的弯管投入使用。

2)纤维增强复合防腐内衬技术内衬层延伸率为0.5%,当对管道进行疏堵时,压力过高会导致内衬层的断裂延伸率超过其极限,致使内衬层断裂脱落,因此,运行过程中要保证管道的正常投收球,减少和杜绝管道解堵现象,无法避免时解堵压力严禁超过10 MPa。

3)纤维增强复合防腐内衬技术工艺,主要从修复材料性能适用温度变化范围方面改进,同时,从工艺简化着手,优化补口连接工艺。