猪场沼液热处理对病原微生物杀灭的关键因素研究

2020-03-15陈腾董红敏张万钦尹福斌

陈腾, 董红敏, 张万钦, 尹福斌

(中国农业科学院农业环境与可持续发展研究所,农业农村部设施农业节能与废弃物处理重点实验室,北京 100081)

厌氧发酵作为农业废弃物处理和资源化利用的有效技术手段,已成为规模化猪场废弃物处理过程中的重要环节[1]。厌氧发酵多采用中温或常温运行条件[2],但是这种运行情况下产生的沼液可能会携带一部分病原微生物[3],直接利用存在生物学风险问题。为此,国内外对沼液或养殖污水的消毒技术进行了一定研究,开发了多种物理和化学消毒方法,并对其消毒效果进行比较[4-5]。紫外线消毒技术在水质条件较好情况下消毒效率较高、无需添加任何化学试剂、不产生副产物,但存在灯管寿命短、易出现光复活或暗复活现象、对水的透射率要求高的局限性,进入紫外线消毒装置的污水透射率(T254)应不小于60%[6-8];臭氧消毒技术具有氧化性强、消毒能力强、可脱色除臭、无二次污染的优势,但存在臭氧不稳定易分解、设备管理复杂、对水中悬浮物要求高等问题,悬浮物(suspended solid,SS)含量越小(<5 mg·L-1),消毒效果越好[9];二氧化氯消毒技术具有消毒效果好、广谱性强的优势,是国际上公认的氯系消毒剂中最理想的更新替代产品,但二氧化氯不稳定,运输不便,现场制备无法满足大型污水处理,且产生有毒副产物,色度、SS和化学需氧量(chemical oxygen demand,COD)偏高影响消毒效果[10]。但是,如果用以上三种消毒技术对沼液进行消毒的话,沼液需进行预处理,才能达到较好的消毒效果。电解水消毒技术具有消毒效率高、广谱性强的优势,但无论酸性电解水或中性电解水,其最终杀菌机理是通过电解产生氯气溶于水生成次氯酸进行消毒[11]。超声波消毒技术可去除有机物,对原水浓度要求低,无副产物,与其他工艺联用效果倍增,但超声波只能改变细胞的结构,而不能破坏其DNA,存在能量利用率低、消毒物品量小、难以大规模应用、需与其他工艺联用的局限性[12]。热处理消毒技术具有消毒效果好、无副产物、工艺相对简单的优势,但存在能耗相对较高、耐热性强的微生物不易杀灭的局限性[13]。

沼液或养殖污水原液的SS一般在500 mg·L-1以上,上清液浊度在200 NTU以上,色度高,紫外线透射率(T254)基本为0。紫外线、二氧化氯、臭氧消毒技术对水质要求较高,为了保证消毒效果,沼液必须进行预处理,从而提高了消毒成本[14-16]。二氧化氯、电解水消毒技术存在易产生副产物的问题[17-18]。超声波消毒技术能量利用率低,很难在实际中大规模独立应用,与其他工艺联合作用才能达到较好的效果[19]。相比之下,热处理消毒技术凭借其消毒效果好、对水质要求低、无消毒副产物、工艺相对简单的优势,可作为强化沼气工程后处理阶段的消毒方式,弥补中/常温厌氧发酵处理对沼液病原微生物处理不彻底的不足。欧盟动物副产物法规(EC 1774/2002)规定经处理的粪肥和粪肥产品上市销售,必须来自根据本条例经主管当局批准的设有巴氏消毒/卫生装置的技术工厂、沼气工厂或堆肥工厂处理,且必须经过70 ℃以上加热至少60 min的热处理[20]。但是,Watanabe等[21]研究得出,对厌氧发酵后的有机废物进行低于70 ℃的热处理,也可有效杀灭发酵原料中大肠杆菌、沙门氏菌和肠球菌等。Coultry等[22]研究得出,60 ℃加热60 min,70 ℃加热60 min和80 ℃加热30 min的热处理都可以成功去除厌氧发酵后有机物中所有存活的大肠杆菌。Sahlström等[13]研究得出,沼气工厂的副产品在70 ℃热处理30和60 min可有效减少病原菌、蛔虫卵、猪水疱疹病毒以及指示生物。Turner和Burton[23]研究表明,热处理消毒是最适合动物废水的消毒技术,60 ℃维持30 min就足以使大多数病毒失活。但是,由于国外沼气工程受补贴政策的影响,一般以生产能源为主,大多采用混合原料发酵,总固体含量一般在6%以上,为此,目前热处理消毒相关研究中,热处理的消毒对象或杀灭病原微生物种类较为宽泛,但一般温度较高、时间也长、能耗相对较高。针对此问题,本研究以我国猪场沼液为试验对象,通过考察热处理消毒对不同总固体含量的沼液中特定病原微生物的消毒效果,探讨在满足热处理消毒杀灭要求的前提下,降低热处理消毒加热温度和时间,达到节能的目的,以期为规模化猪场沼液深度处理及消毒处理后安全回用提供参考。

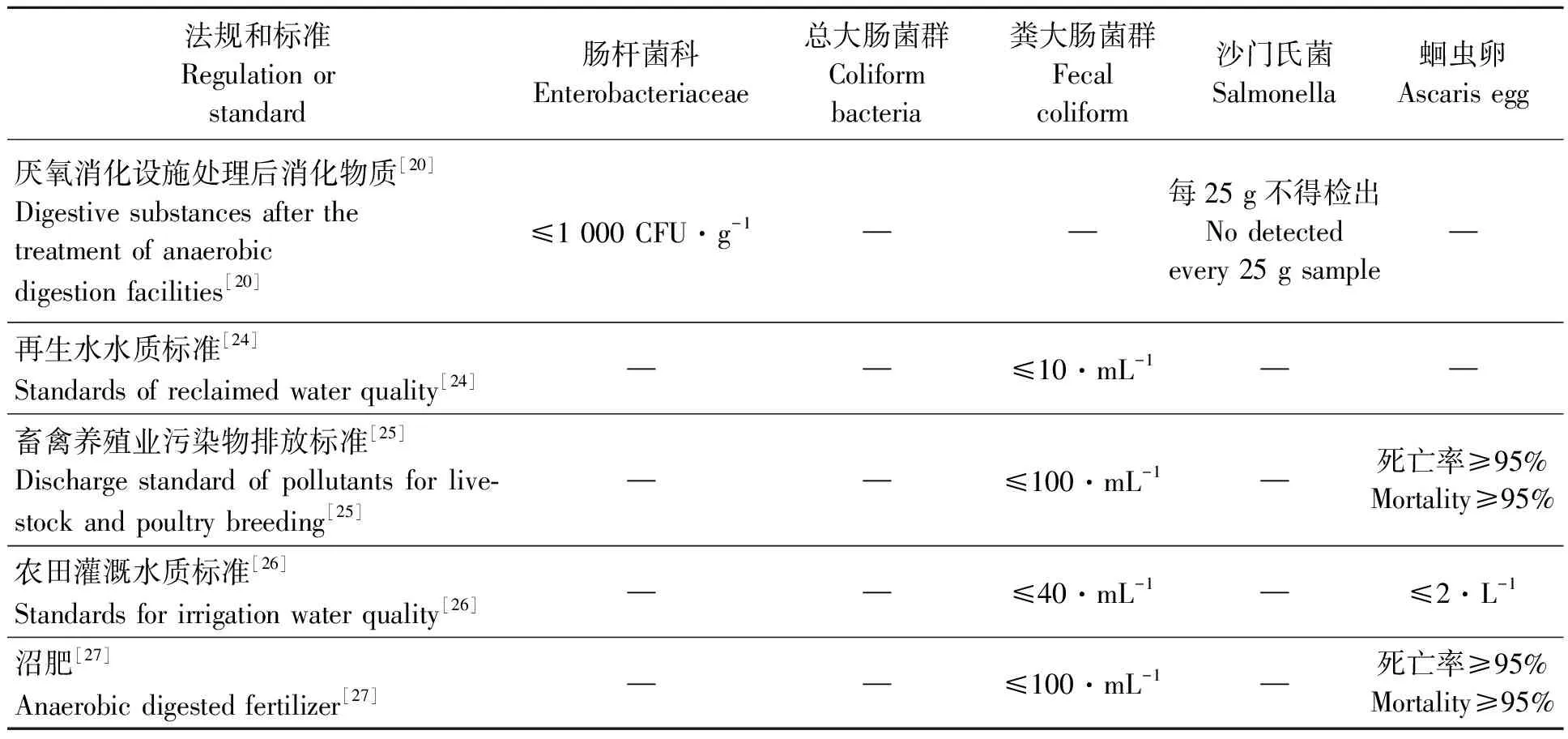

为了确保公共卫生和环境安全,必须对沼液中病原微生物进行有效杀灭,欧盟热处理消毒标准对处理后消化原料中病原微生物含量要求以及国内相关标准病原微生物指标参数如表1所示[20,24-27],其中《再生水水质标准》(SL368-2006)[24]再生水回用于农业的要求最严格,要求粪大肠菌群数小于等于10·mL-1。本研究中沼液热处理消毒病原微生物杀灭要求按照该标准执行,粪大肠菌群数量单位用最大可能数(most probable number,MPN)表示,单位“MPN·mL-1”可近似等同于“·mL-1”,同时要求沙门氏菌每25 g不得检出,蛔虫卵≤2·L-1。

表1 部分污水处理标准中病原微生物指标

1 材料与方法

1.1 试验材料

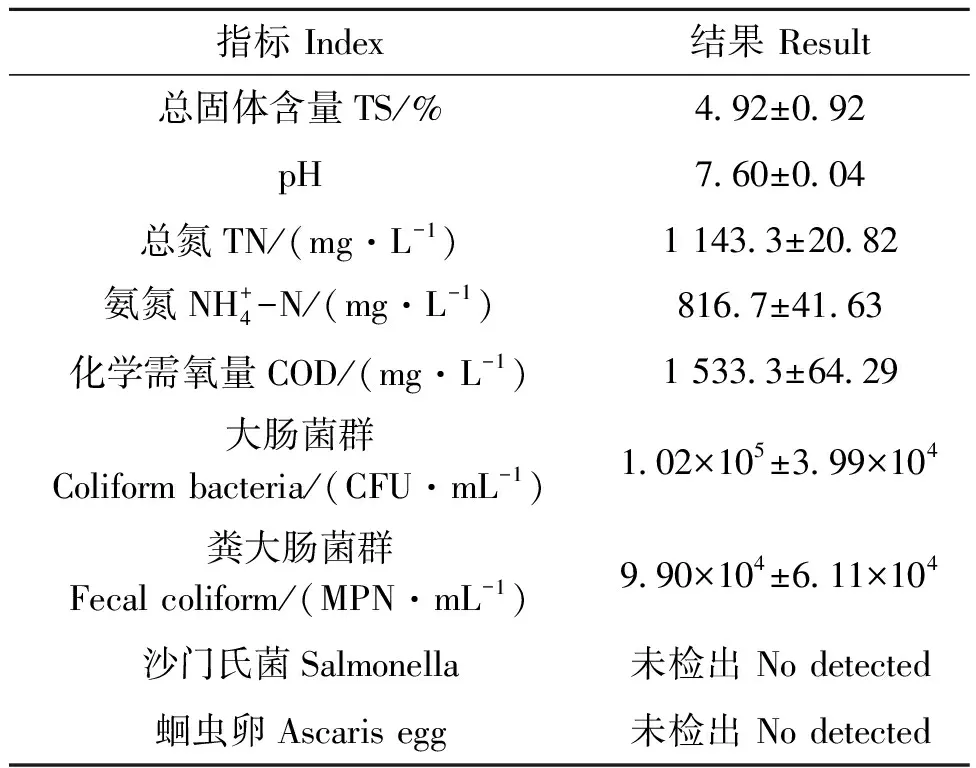

试验材料取自北京市顺义区某沼气服务站沼气工程厌氧发酵夏季出水,沼液温度(35±1)℃,为维持沼液中病原微生物的稳定性,提高检测结果的准确性,沼液当天取样,取回实验室后通过添加去离子水将总固体含量(total solid,TS)分别调节至2%、4%、6%,该过程中未添加任何试剂,然后置于4 ℃冰箱中保存直至使用,以减少温度对样品的影响,6 h内完成试验并检测。服务站沼气工程连续运行,每隔15 d左右取用沼液一次,故各批次试验沼液水质存在一定差异。试验用沼液水质指标见表2,可见,本研究猪场厌氧发酵沼液大肠菌群数平均为(1.02×105±3.99×104)CFU·mL-1、粪大肠菌群数平均为(9.90×104±6.11×104)MPN·mL-1,沙门氏菌每25 g未检出,蛔虫卵每10 L未检出。由于沙门氏菌和蛔虫卵未检出,故本研究中沼液热处理消毒效果只考察大肠菌群和粪大肠菌群两种病原微生物指标。

表2 试验沼液水质特性指标

1.2 试验装置

由水浴锅与500 mL烧杯组成热处理消毒装置,通过水浴加热控制试验沼液在不同加热温度和不同加热时间下进行热处理消毒。其中水浴锅采用BioprocessXT 5018 GP精密高温恒温水浴锅(瑞典碧普公司),外形尺寸为480 mm×280 mm×200 mm(长×宽×高),功率为1 500 W,温控范围及调温精度为10~90 ℃和±0.05 ℃,温度控制系统选用高精度传感器和集成元件,性能稳定。

1.3 试验设计

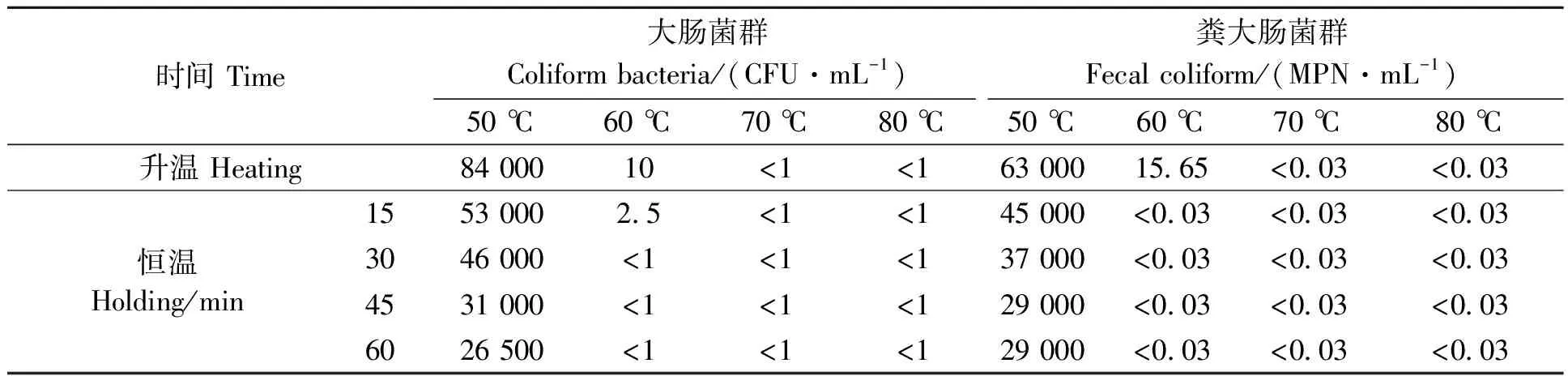

1.3.1预试验 首先进行总固体含量为4%的猪场沼液热处理消毒预试验,设置加热温度为50、60、70、80 ℃,从35 ℃升温至设定试验温度后持续加热,使4个设定温度沼液维持15、30、45、60 min,以测定不同温度、维持不同恒温时间的杀菌效果。预试验结果如表3所示。50 ℃维持60 min的沼液中大肠菌群数为(2.65×104±6.36×103)CFU·mL-1,粪大肠菌群数为(2.90×104±2.83×103)MPN·mL-1,无法达到《再生水水质标准》(SL368-2006)再生水回用于农业(以下简称“农业回用水标准”)中病原微生物杀灭要求。刚刚升温至60 ℃时,沼液中大肠菌群数为(10±1.41)CFU·mL-1,粪大肠菌群数为(15.65±8.98)MPN·mL-1,如果不保持一定时间,也无法达到农业回用水标准要求;60 ℃维持30 min的沼液中大肠菌群数小于1 CFU·mL-1、粪大肠菌群数小于0.03 MPN·mL-1,可满足农业回用水标准要求。升温至70或80 ℃时,经加热处理后沼液中大肠菌群、粪大肠菌群数量均可满足农业回用水标准要求。

表3 不同加热温度、不同恒温时间处理后沼液中大肠菌群和粪大肠菌群数量变化

1.3.2加热温度对沼液中病原微生物杀灭效果试验 沼液TS含量为4%,从35 ℃升温至设定试验温度,设置加热温度分别为52.5、55、57.5、60 ℃,进行猪场沼液热处理试验,各处理3次重复。

1.3.3加热时间对沼液中病原微生物杀灭效果试验 沼液TS含量为4%,加热温度分别为52.5、55、57.5、60 ℃,设置加热时间分别为从35 ℃升温至设定试验温度所用时间、维持15 min、维持30 min,进行猪场沼液热处理试验,各处理3次重复。

1.3.4沼液总固体对沼液中病原微生物杀灭效果试验 沼液从35 ℃升温至设定试验温度,加热温度分别为52.5、55、57.5、60 ℃,设置沼液TS含量分别为2%、4%、6%,进行猪场沼液热处理试验,各处理3次重复。

1.4 测定指标及方法

1.5 数据分析

采用STST程序对数据进行方差分析,该程序根据《田间试验和统计方法》[34]中提供的方法编制,统计分析各因素对热处理消毒效果的影响以及各因素间的交互作用。

2 结果与分析

2.1 加热温度对沼液中病原微生物杀灭效果的影响

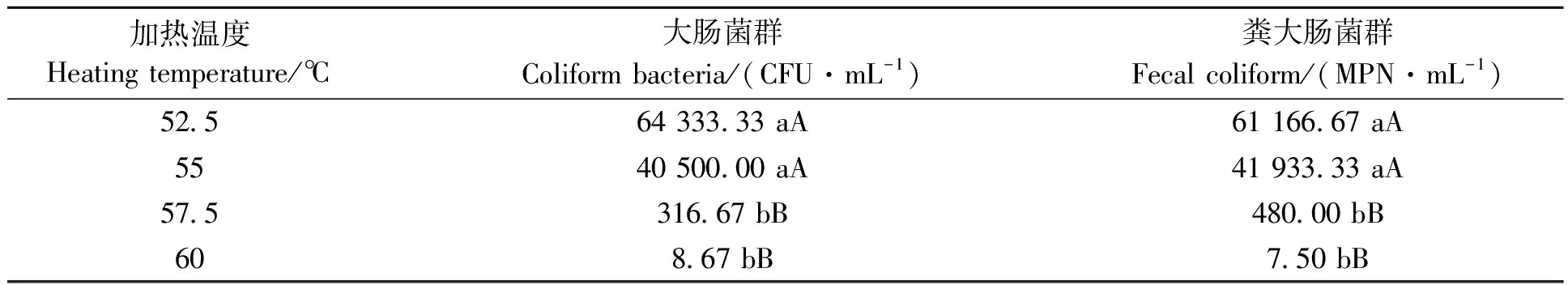

不同加热温度条件下沼液中大肠菌群、粪大肠菌群数量结果(图1)显示,随着加热温度的升高,沼液中大肠菌群和粪大肠菌群数量呈逐渐降低趋势。沼液由35 ℃开始加热升温,分别升温至52.5、55 ℃时,沼液中大肠菌群数分别为(64 333.33±49 810.31)和(40 500.00±13 457.34)CFU·mL-1、粪大肠菌群数分别为(61 166.67±51 289.05)和(41 933.33±40 063.83)MPN·mL-1,无法满足农业回用水标准要求;升温至57.5 ℃时,沼液中大肠菌群和粪大肠菌群数量迅速减少,大肠菌群数为(316.67±166.57)CFU·mL-1,粪大肠菌群数为(480.00±234.52)MPN·mL-1,仍无法满足农业回用水标准要求;升温至60 ℃,沼液中大肠菌群数为(8.67±15.95)CFU·mL-1,粪大肠菌群数为(7.50±7.87)MPN·mL-1,可满足农业回用水标准要求。加热温度对沼液中大肠菌群、粪大肠菌群数量影响的显著性分析结果见表4,可见,加热温度因素对沼液热处理的消毒效果有极显著影响(P<0.01),是沼液热处理消毒的重要影响因素。

图1 不同加热温度下沼液中大肠菌群和粪大肠菌群数量变化

表4 加热温度对沼液中大肠菌群和粪大肠菌群数量的影响

2.2 加热时间对沼液中病原微生物杀灭效果的影响

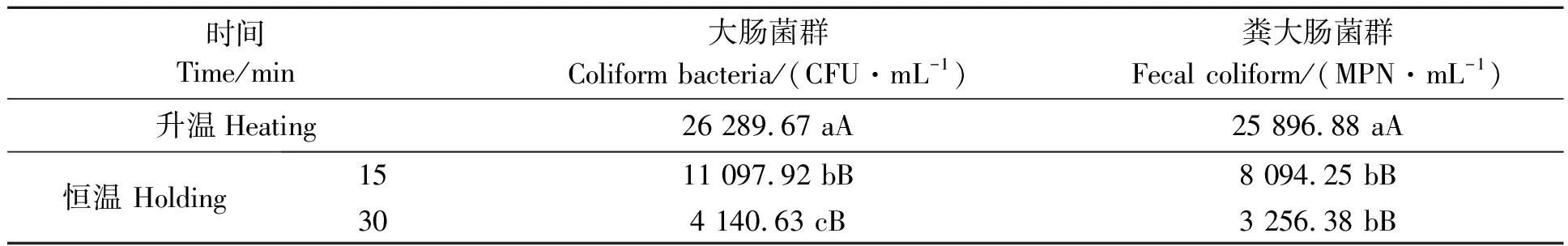

不同加热时间的沼液中大肠菌群、粪大肠菌群数量结果(图2)显示,同一加热温度条件下,随着加热时间的增加,沼液中大肠菌群和粪大肠菌群数量呈逐渐降低趋势,当加热温度在57.5 ℃及其以下时,较长的加热时间仍无法满足农业回用水标准要求。52.5 ℃维持30 min的沼液中大肠菌群数为(14 000±6 603.03)CFU·mL-1,粪大肠菌群数为(9 116.67±3 479.32)MPN·mL-1;55 ℃维持30 min的沼液中大肠菌群数为(2 418.33±1 772.57)CFU·mL-1,粪大肠菌群数为(3 688.33±3 148.72)MPN·mL-1;57.5 ℃维持30 min的沼液中大肠菌群数为(144.17±85.70)CFU·mL-1,粪大肠菌群数为(220.50±114.39)MPN·mL-1。升温至60 ℃,沼液中大肠菌群数为(8.67±15.95)CFU·mL-1,粪大肠菌群数为(7.50±7.87)MPN·mL-1,达到农业回用水标准要求;60 ℃ 维持15 min,沼液中大肠菌群数小于 1 CFU·mL-1、粪大肠菌群数小于0.03 MPN·mL-1;60 ℃维持30 min,沼液中大肠菌群数和粪大肠菌群数无明显变化。加热时间对沼液中大肠菌群、粪大肠菌群数量影响的显著性分析结果见表5,加热时间因素对沼液热处理消毒效果有极显著影响(P<0.01),是沼液热处理消毒的重要影响因素。综上,60 ℃维持15 min为猪场沼液热处理的最佳消毒条件。

图2 不同加热温度下不同加热时间的沼液中大肠菌群和粪大肠菌群数量变化

表5 加热时间对沼液中大肠菌群和粪大肠菌群数量的影响

2.3 沼液总固体含量对沼液中病原微生物杀灭效果的影响

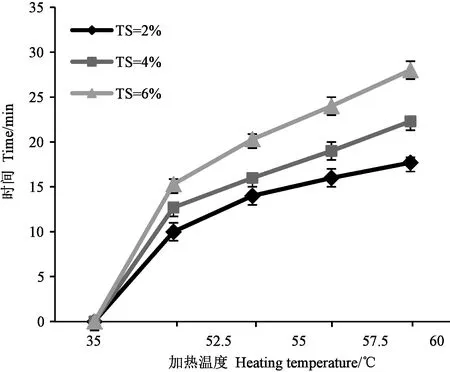

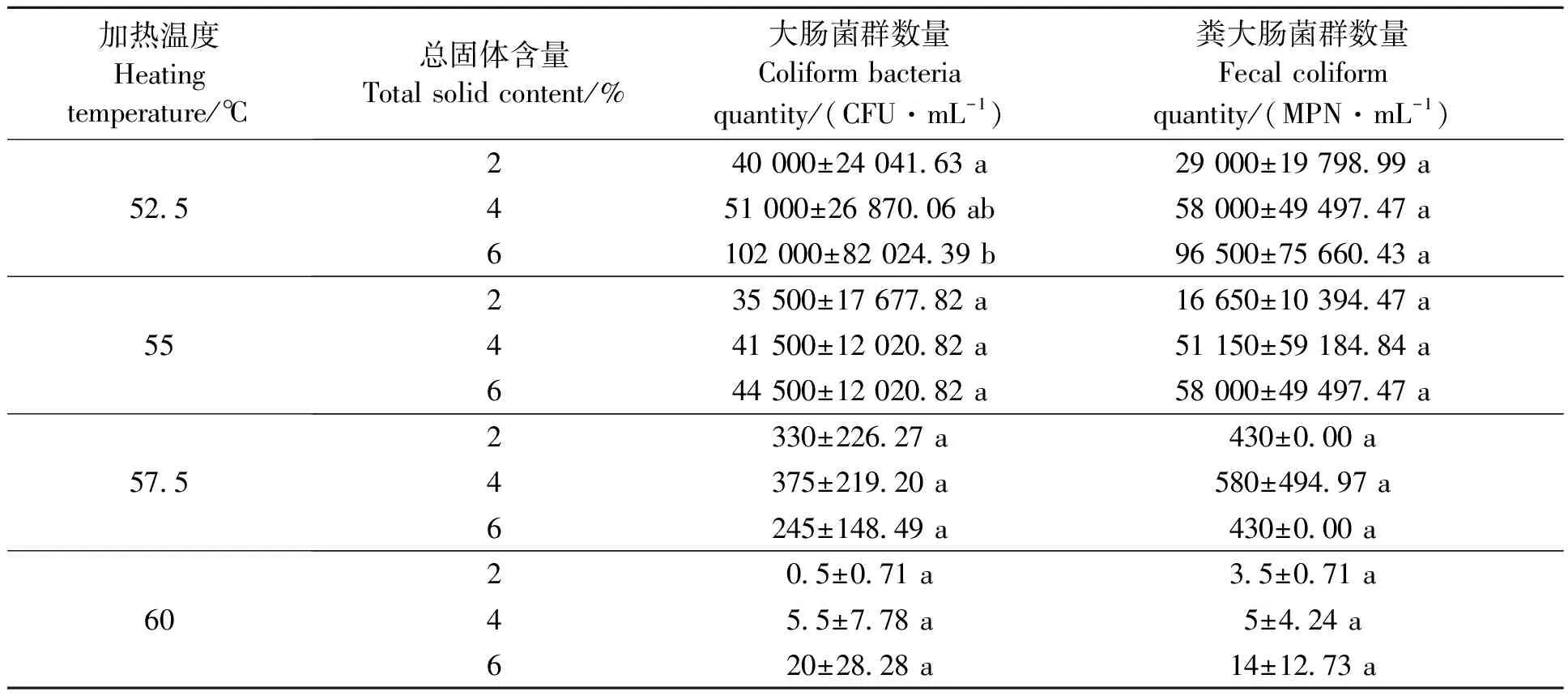

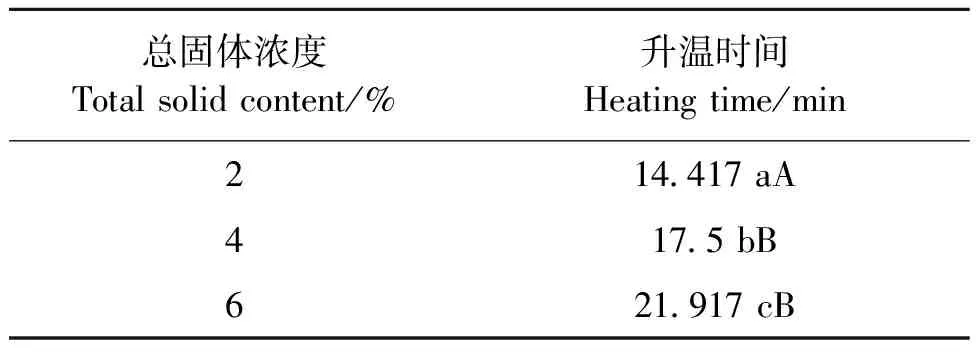

TS含量为2%、4%、6%的沼液升温至不同设定试验温度条件下沼液中大肠菌群、粪大肠菌群数量结果如表6所示,不同TS含量的沼液样品升温至不同设定试验温度,沼液中大肠菌群和粪大肠菌群数量随沼液TS含量的升高呈上升趋势。沼液TS含量对沼液中大肠菌群、粪大肠菌群数量影响的显著性分析结果显示,沼液TS含量因素对沼液热处理消毒效果无显著影响(P>0.05)。但在数据分析过程中发现,沼液TS含量对热处理消毒过程中沼液升温速度存在极显著影响(P<0.01)(表7)。不同TS含量的沼液从35 ℃升温至不同设定试验温度所耗时间结果(图3)显示,试验所用300 mL TS含量为2%、4%、6%的沼液样品在维持60 ℃的恒温水浴锅中从35 ℃升温至60 ℃分别需要(17.7±0.58)(22.3±0.58)和(28±1)min。可见,不同TS含量的沼液样品从35 ℃升温至相同温度所需时间不同。由此可推断,在相同设定试验温度条件下,沼液TS含量越大,升温速度越慢,所需加热时间越长,能耗越高。

图3 总固体含量对沼液升温速度的影响

表6 不同加热温度下不同总固体含量的沼液中大肠菌群和粪大肠菌群数量

表7 总固体含量对沼液升温时间的影响

3 讨论

国内现有的猪场沼气工程多为中温发酵,35~38 ℃的发酵条件难以将料液中病原微生物完全杀灭。本研究中,猪场沼气工程厌氧发酵沼液中的大肠菌群数为(1.02×105±3.99×104)CFU·mL-1、粪大肠菌群数为(9.90×104±6.11×104)MPN·mL-1,存在较大的生物学风险。采用热处理消毒技术,当加热温度达到60 ℃,维持15 min时,沼液病原微生物指标检测结果为大肠菌群数小于1 CFU·mL-1、粪大肠菌群数小于0.03 MPN·mL-1,满足《再生水水质标准》(SL368-2006)再生水回用于农业病原微生物杀灭要求。与欧盟70 ℃条件下维持60 min的热处理消毒标准相比,在保证消毒效果的前提下,降低了能耗。

从热处理温度角度分析,本研究发现,热处理温度60 ℃可以对大肠菌群、粪大肠菌群起到有效杀灭作用。Neyens和Baeyens[35]指出,当温度高于60 ℃,微生物的细胞即可被破坏。且有研究表明不同温度下细胞被破坏的部位不同:在45~65 ℃时,细胞膜破裂,rRNA被破坏;50~70 ℃时,DNA被破坏;在65~90 ℃时,细胞壁被破坏;70~95 ℃,蛋白质变性[36]。因此,当病原微生物考察对象为大肠菌群和粪大肠菌群时,60 ℃的热处理温度可以满足杀灭要求。从热处理时间角度分析,与欧盟动物副产物法规(EC 1774/2002)70 ℃维持60 min的热处理消毒标准相比,60 ℃维持15 min的热处理时间较短。分析试验过程可知,沼液从厌氧发酵出料温度加热至60 ℃的升温时间没有计算在内,故本研究实际的沼液热处理时间为升温时间与恒温时间(15 min)之和,而沼液升温时间与热处理沼液的体积以及TS含量存在直接关系,沼液体积和TS含量越大,所需升温时间越长。本研究中TS含量为2%、4%、6%的沼液60 ℃热处理消毒的升温时间分别为17.7、22.3、和28 min,因此实际持续加热时间为32.7、37.3、和45 min。