煤矿掘进机智能控制机构的研究

2020-03-14秦会军

秦会军

(山西省晋城市无烟煤矿业集团有限责任公司成庄矿安检部, 山西 晋城 048021)

引言

在掘进作业过程中,采用人工控制掘进机,掘进路径规划、进给量均通过人工目视判断,受井下高尘、低能见度状况的影响,在掘进作业过程中经常会出现掘进机掘进路径偏位、截割机构触顶等异常,不仅导致巷道掘进质量较差而且导致掘进机截齿断裂、截割机构损坏等,严重影响煤矿井下的综采作业效率和作业安全[1]。解决上述问题的关键在于对掘进机截割作业过程中的位置状态进行精确判断和调整,因此本文提出了以视频监控为核心的掘进机智能控制机构,采用井下防爆视频监控设备实现对截割机构截割路径的跟踪,利用控制机构对截割轨迹进行修正,满足精确定位的控制需求。

1 智能掘进控制机构的总体结构

如图1所示,煤矿掘进机智能控制机构主要包括设置在掘进机上的视觉测量、捷联惯导等传感器设备[2],实现对掘进机截割作业过程中的姿态和截割路径的实时监测,然后通过工业以太网和RS485通讯协议[3]将监测结果传递到智能控制中心,实现对掘进机截割路径准确度的判断,根据对截割路径的判定结果实现对截割路径轨迹的显示,当出现轨迹超标时系统将自动发出报警提示信号,同时自动计算偏位量,根据偏位量和采煤机的空间姿态,给出掘进机截割机构的修正量信号,实现对掘进机掘进路径的自动修正,确保掘进截割路径的精确性。

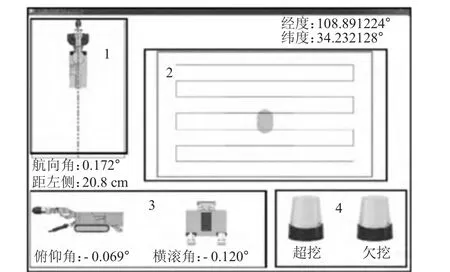

2 截割控制机构显示界面

由于该智能掘进控制机构中,在掘进机机身上设置了多组位置传感器设备,对掘进机运行过程中的姿态进行监控,同一时间段内的监控数据增多。为了提高操作人员的操控便捷性,该掘进控制机构最显著的一个提升点在于设计了专门的智能化显示平台,其显示界面如图2所示。

图1 掘进机智能控制机构结构示意图

图2 智能控制监控界面

该监控界面分为四个区域[4],第1显示区为掘进机掘进姿态动态显示区域,在该区域能够以动态的形式对掘进机的位置姿态进行显示,同时能够精确的显示出掘进机掘进作业过程中掘进机构和前侧、两侧煤壁的距离,以及掘进机悬臂的偏角。在第2显示区域则为当前掘进机截割机构的截割路径,能够实时显现出掘进机构的实时路径和理论路径的偏位量,便于直观的观察巷道的掘进质量。在第3显示区域则能够以图形化的形式将掘进机掘进作业过程中的掘进姿态角显示出来,便于观察掘进机截割结构在垂直方向上的偏位角度情况。在第4显示区域,主要是对掘进机截割头是否超挖进行判断,当出现超挖或者欠挖时,系统自动进行报警,提醒控制人员对掘进机的掘进姿态进行调整。

3 智能掘进控制机构的应用

本文以EBZ180悬臂式掘进机[5]为验证对象,对其控制机构进行改造,建立了以智能掘进控制机构为核心的掘进机控制机构,分别对截割机构截割过程中的回转角变化情况和姿态角变化情况进行检测,回转角变化情况如图3所示。

图3 截割机构截割过程中的回转角变化情况

在对截割过程中回转角变化情况进行监测时,利用防爆相机每隔0.1 s进行一次姿态位置的监控(也就是每隔0.1 s对回转角拍一次照片,然后解读照片上的角度,所以图1中横轴为图片序号),然后将截割机构保持垂直固定,控制掘进机的截割机构从左侧向右侧偏移。根据实际验证结果表明,在掘进控制机构作用下,掘进机的回转角变化均匀且平稳,其在移动过程中的变化近似一种线性变化曲线,表明该控制机构对截割机构回转角度控制的稳定性。

掘进机在掘进作业过程中机身的姿态变化曲线如图4所示。在进行测试过程中为了最大限度的模拟井下截割作业过程的实际情况,采用将捷联惯导直接固定到机身上,对掘进机掘进作业过程中的横滚角进行监测,通过横滚角的变化情况来反映出掘进机姿态的变化情况。

由实际监测结果可知,在智能掘进控制机构作用下,掘进机在掘进作业过程中的横滚角变化在±0.2°以内,远高于传统控制方案下的横滚角变化情况,能够极大的提升掘进机在截割作业过程中的稳定性。

图4 截割机构截割过程中的姿态

4 结论

1)该智能控制机构主要包括设置在掘进机上的视觉测量、捷联惯导等传感器设备,实现对掘进机截割作业过程中的姿态和截割路径的实时监测,具有结构简单,可靠性好的优点;

2)掘进控制机构作用下,掘进机的回转角变化均匀且平稳,其在移动过程中的变化近似一种线性变化曲线,表明了该控制机构对截割机构回转角度控制的稳定性;

3)在智能掘进控制机构作用下,掘进机在掘进作业过程中的横滚角变化在±0.2°以内,能够确保升掘进机在截割作业过程中的稳定性。