“互联网+”背景下基于传感器构建的输送皮带智能维护建设系统

2020-03-14王凯

王 凯

(山西汾西工程建设有限责任公司, 山西 介休 032000)

引言

随着工业领域技术的高速发展,很多关键部件逐步开始向高智能化的方向转变。很多工程项目会用到皮带传输系统,所以可靠的传送带和轴承对于提高工程效率有很重要的影响[1]。带式运动传动系统具有多种可能的失效模式。这些包括磨损或污染表面的贝尔滑移、张力层故障(如弹性模量分布不均匀)等。研究表明,随着滑移量的增大,带振动的傅里叶分解会发生变化。带缝等形式的张拉不均匀性影响皮带的振动特性。相关研究还表明,在与系统滑轮接触的金属带上存在以焊接形式存在的物体对皮带振动产生影响,所述的失效模式均对安装滑轮的振动产生影响[2]。

状态监测(CM)通过不断获取和分析过程中的信号来诊断故障。一般来说,CM被认为是一种有效的维护策略自动化策略,因为它可以提前或在机器其部件达到临界状态之前提供机器故障信息,以便及时采取适当的维护措施[3]。特别是由于这一技术高效、有效的特点,移动带更是实施CM策略的几个重要途径之一[4]。本研究的重点是带的CM及其张力的变化,工程和科学正朝着各个方向发展。与工程的大多数领域一样,状态监测的新技术正在出现,许多机构一直积极投入人力和财力,致力于开发更好、更智能的对角线测量系统,以监测过程的恶化,并预测其失效可能。与仅使用一种方法来改进现有系统的情况相比,组合许多解决方案和技术通常可以产生更有效的系统。特别是在CM中,可以通过将各种传感器集成在一起来实现更智能的维护系统。本文通过横向集成各种非同构技术来扩展此思想,以实现更智能的配置管理系统和一个更智能的维护系统。

1 检测皮带张力的变化的理论基础

在设计和传动皮带维护时,固定带内的张力(即“初始张力”)是一个重要的因素。如果初始张力太高那么组件连接到驱动程序可能由于接触过大的压力而被损坏。如果初始张力过低限制了最大功率,可以通过皮带传动,这可能会导致过度滑移的发生,打滑会加速带表面的磨损,同时也会影响带的使用寿命和能效。为了执行带传动的状态检修,一旦检测到带传动变量(如初始张力)的变化,就有必要对这些变化进行及时分析,并据此安排检修任务。研究表明,皮带传动的横向振动特性受多种变量的影响。为了方便准确地测量初始皮带张力,开发了一种测量固定带的共振频率的装置。该方法要求激发带的共振频率。带跨的共振振动可以通过使带近似于单位脉冲来实现。单位脉冲近似是通过一个跨越和一个对象之间的分割产生的,例如螺线管的往复元件。当带在运动时,带的横向振动是通过参数化等方法产生的。

2 基于互联网的综合状态监测系统框架

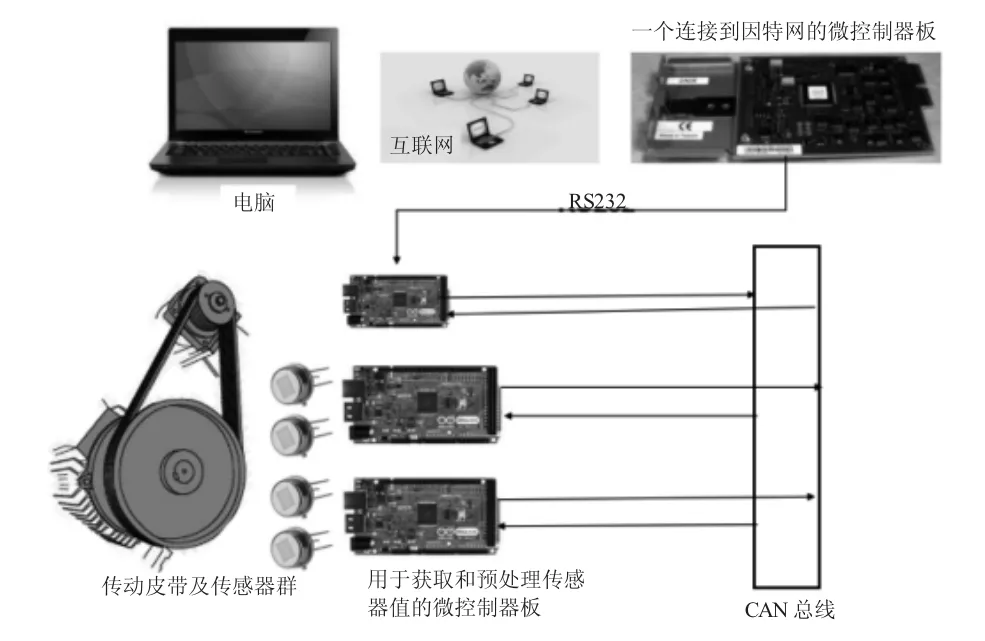

如下页图1所示,该系统是一种基于互联网的状态监测(e-CM)原型,它成功地识别了移动带中的异常张力。从光学传感器获得的信号描述了自动分拣机中传送带的振动。结果表明,运动带中张力的变化是可以改变的,不需要应用现有的技术就可以检测到,这些技术需要将传动带激活到它们的固有频率。因此,不像现有的技术,需要干扰传动带的固有工作,本文的方法允许传送带保持运动。这是应用通过检测来自光学传感器的信号来确定皮带张力状态而得到的。对于连接系统组件、处理器、数据获取板和传感器,使用XML为传感器信息创建单一标准格式的工业网络通信。这种安排允许传感器通过互联网与过程控制器连接。它还需要少量的电缆连接传感器到个人电脑运行软件。最后,为了进一步降低成本,一个新的通用低成本微控制器板被用于数据采集,而另一个低成本微控制器板与一个内置的以太网链路被用于直接连接互联网。

图1 基于互联网的状态监测(e-CM)系统

系统的主要组成部分包括以下几部分:用于监测皮带张力的传感器群;用于获取和预处理传感器值的微控制器板;一个连接到因特网的微控制器板;一个PC预装了MATLAB软件,实现了软件的检测和连接到互联网。

由英国智能工程系统(IENSYS)有限公司生产的A030601型微控制器板是用于数据采集和控制的通用板。该板是基于231PIC18F458单片机。该微控制器有多达8个模拟输入通道和一个10位分辨率的A/D转换器。该板具有34个数字输入/输出(1/O)引脚,还包括RS232和CAN支持,符合ISO CAN一致性测试。该微控制器可以使用微芯片在线调试器(CD2)进行编程。开发环境为单片机MPLAB,程序可采用汇编语言或C语言编写。该板还具有一个达拉斯单线总线和一个嵌入式单线达拉斯DS2438Z电池监控芯片。使用这种芯片来监测其温度用于自诊断的直流输入电压和调节直流电压。另一个微控制器板,由瑞典axis通信公司开发,用于与嵌入式Linux操作系统进行互联网连接。该板由两个RS232、两个并行和一个RS485接口组成,并带有一个支持通用网关接口(CGI)的web服务器,用于合并动态内容。MATLAB程序通过互联网发送对传感器数据的请求。一个用C语言编写的CGI程序在开发板上接收这个请求并从CAN主机获取传感器数据,CAN主机通过RS232从传感器收集数据。所有传感器数据更新后,CGI程序将其合并到XML文档中(见图2)。XML被用来描述传感器的特性,这是HTML做不到的。该系统的一个优点是,即使切换到其他工业网络,也会创建相同的XML文档。这意味着唯一需要改变的是数据采集部分,而剩下的软件和硬件将都是统一使用的。

图2 皮带系统中用于传感器的基本表示的XML标记

一旦准备就绪,XML文档将被发送到MATLAB程序进行解析,以便提取传感器数据并将其提供给算法进行进一步处理。如果请求是由web浏览器发送的,那么web浏览器上的响应将类似于图2所示的快照。唯一的区别是,图2中斜体显示的变量将被实际的最近值替换。大量的工业网络可以用来实现自动化的状态监测和控制,例如CAN现场总线等。所有这些网络都有不同的协议,因此它们不能互相通信。业界越来越认识到,必须有一个开放的标准来支持不同工业网络之间的互操作性。市场上已有的解决方案提供了有限的功能和支持。这里使用XML作为各种工业网络之间信息集成的解决方案,特别是对于e-CM。通过这种方法,来自不同行业的传感器数据可以转换成一个标准的XML文档,以便定义传感器和传感器提供的信息。

3 结论

使用了e-CM的各种新技术,在不激励带跨固有频率的情况下,对运动带跨的横向振动进行了新颖检测。通过巧妙地结合合适的振动传感器、振动特性、低成本的数据采集和通信XML标准,获得了一种经济有效的维护解决方案。由此产生的皮带检测维护方法更有效率。因为,它不仅可以最小化过程中断造成的时间浪费,直接检验并获得高检测精度(99.67%);而且可以提供在线远程监测,在一个广阔的区域内可伸缩地安排相对大量的传感器。这种改进在应用关键组件时尤为重要。