液压支架电控系统的设计

2020-03-14任建庭

任建庭

(阳煤寺家庄有限责任公司机运部修配队, 山西 晋中 045300)

引言

液压支架、刮板输送机以及采煤机为综采工作面的三大综采设备,各个综采设备工作面的稳定性和可靠性直接决定着煤炭的生产效率和综采工作面生产的安全性[1]。液压支架不仅为采煤机和刮板输送机提供支护顶板,还为综采工作面的作业人员提供安全的作业空间。目前,我国仍有部分综采工作面采用手动方式对液压支架进行控制,在实际生产中常出现支护不到位、支护效率低等问题,严重制约着综采工作面的安全生产。因此,实现液压支架的自动化控制是十分有必要的。

本文针对某矿工作面液压支架设计与其相对应的电控系统。

1 液压支架液压原理

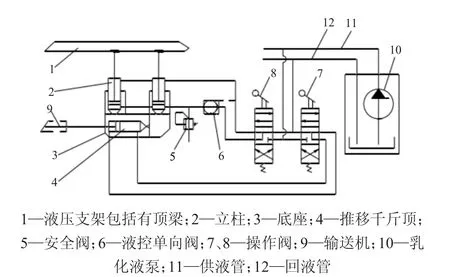

液压支架的主要功能是完成对工作面顶板和底板的支护,是工作面安全生产的基础。液压支架通过乳化液泵站供给的高压乳化液为其提供支护力,并根据实际生产需求完成降落、移架、支撑以及推架等操作。液压支架液压原理如图1所示。

2 液压支架电控系统要求

液压支架作为综采工作面支护顶板和底板的核心部件,其可根据综采工作面的特点及生产要求,完成液压支架的单动作、顺序动作,液压支架的成组动作、自动控制动作等。为此,为满足实际生产的需求,要求其电控系统必须能够完成上述基本动作[2]。

1)针对液压支架的单架动作,要求其电控系统能够实现升柱、降柱、推溜、拉架、台底座、收底座、伸侧板、收侧板等功能;

2)针对液压支架的单架顺序联动,要求其电控系统在12 s内按照顺序完成降柱、移架、升柱操作。此外,要求其电控系统根据生产要求完成对侧护板、千斤顶以及伸缩量的伸、收操作。

3)针对液压支架的成组动作,要求其电控系统根据生产要求对某一组的液压支架进行操作,要求每台液压支架能够实现自动开始动作并自动停止,直至组内所有液压支架均完成操作。

4)针对液压支架的自动控制,要求其电控系统能够根据采煤机的实时位置及下一步生产计划自动完成液压支架的推溜、移架、护帮伸收等操作。

图1 液压支架液压原理图

3 液压支架电控系统硬件的设计

3.1 液压支架电控系统结构的分析

根据综采工作面的实际生产需求,要求每个支架至少需要8个控制系统或压力、位移等检测信号。因此,要求为每台液压支架配置一台控制器,且各个液压支架控制器之间能够实现相互通信。综合考虑国内外先进液压支架控制器的设计经验,采用CAN总线实现工作面每个液压支架的相互通信,现场每个电源箱为六个液压支架控制器供电,基于以太网实现地面监控中室与顺槽工作主站的通信[3]。每个液压支架的控制器结构如下页图2所示。

如图2所示,液压支架控制器的核心PLC通过压力、位移及红外传感器获取液压支架的实时信息,并对上述获取的信息分析处理后,通过电磁先导阀实现对液压支架的控制。其中,压力传感器采集支架立柱的下腔压力;位移传感器采集推移千斤顶的行程;红外传感器采集采煤机的实时位置。

图2 液压支架控制器结构示意图

3.2 液压支架电控系统硬件的选型设计

根据液压支架单架及成组所承担的生产任务及其电控系统功能要求,组成液压支架电控系统硬件的核心部件包括有液压支架控制器、压力传感器、位移传感器、红外传感、PLC控制器以及电源等[4]。液压支架电控系统核心硬件选型结果如表1所示。

表1 电控系统核心硬件选型

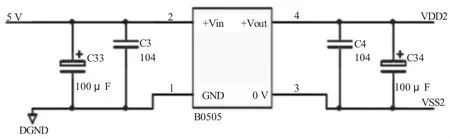

3.3 CAN总线模块的设计

鉴于综采工作面相对恶劣的生产环境,为保证各个控制器之间的通信与控制,对电控系统CAN模块的稳定性和可靠性提出了更高的要求[5]。CAN总线模块的核心为LPC2119控制器和隔离电源。CAN总线模块实物及隔离电源电路如图3、图4所示。

图3 CAN总线模块实物图

图4 隔离电源电路图

4 液压支架电控系统软件的设计

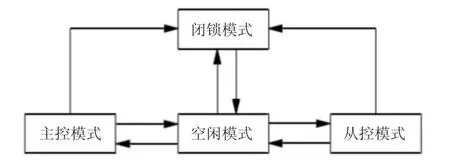

在实际生产过程中,液压支架可能经历主控模式、从控模式、闭锁模式以及空闲模式。且每个工作面可根据如图5所示的流程进行切换。

图5 液压支架工作面模式切换

如图5所示,主控模式为通过该液压支架完成对本组其他液压支架的控制;从控模式为该液压支架根据其他液压支架的控制器控制;闭锁模式为其他液压支架控制器不能对该液压支架及其左右临架的控制器进行操作;空闲模式为该液压支架等待其他液压支架控制器的控制命令。

液压支架的单架控制、顺序控制以及成组控制的程序流程图如图6所示。

图6 液压支架电控系统关键动作程序流程图

5 结语

通过为工作面每台液压支架配置一台控制器,能够实时采集支架的工作压力、千斤顶位移及采煤机的位置,基于PLC控制器对上述信息进行分析处理后,通过电磁先导阀实现对液压支架的自动化控制,以实现液压支架的单架、成组动作以及顺序动作等功能。