基于BP神经网络的刮板输送机传动部智能故障诊断系统的设计与实现

2020-03-14薛涛平

薛涛平

(山西霍宝干河煤矿有限公司, 山西 临汾 041600)

引言

为适应综采工作面生产要求,刮板输送机逐渐向自动化、重型化、智能化方向发展,PLC控制技术、传感器技术、通信技术逐渐应用于刮板输送机链条张紧装置、状态监测和故障诊断等系统,并逐步引进专家系统、神经网络、聚类方法对刮板输送机进行建模和故障诊断分析。目前,井下刮板输送机总功率已达4 000 kW以上,逐渐向超大超重型方向发展。综采工作面刮板输送机运行环境恶劣,除运输煤料外,还要运输矸石等杂物。刮板输送机延伸距离较长,由于地质环境原因,机身可能发生局部弯曲,导致刮板输送机的负荷发生严重变化;机身上下倾斜,会使刮板输送机发送“上窜下跳”的故障;机尾左右歪斜,会使机身电气元器件接线发生断裂,无法正常工作。另外,还可能发生机械部件的磨损、刮板机链条的断链、卡链等故障[1-2]。国内外对刮板输送机故障诊断系统的研究越来越重视。早在20世纪60年代,美国成立MFPG故障诊断小组,欧洲、日本等发达国家也随之对故障诊断技术进行研究,并将计算机、数学分析等理论引入故障诊断,实时监测设备运行状态,跟踪采集参数的变化趋势,对故障进行预测预判,对发生的故障进行诊断、分析,并给出解决故障的方法。国内对故障诊断的研究起步较晚,国内科研人员在学习、吸收国外研究成果的基础上,逐渐将故障诊断技术应用于各行业,比如重庆分院开发的主通风机在线监测与故障诊断仪,实现对常见故障的自诊断[3-4]。针对刮板输送机传动部,对常见故障进行分析,并提出基于BP神经网络与D-S证据理论相结合的智能故障诊断系统,保证刮板输送机连续、稳定运行。

1 基本理论

1.1 BP神经网络

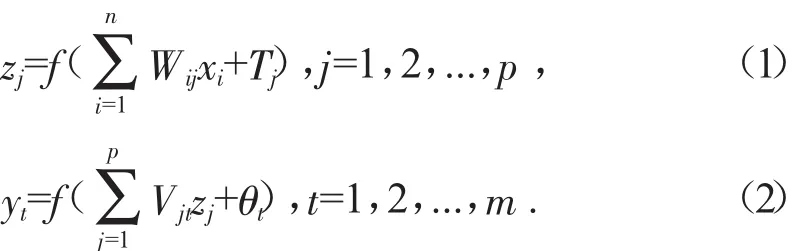

BP神经网络是一种基于正向计算和反向误差传播进行自主学习的多层感知器,反向误差传播遵循正向计算路径将计算误差值进行回传。典型的BP神经网络结构如图1所示,由一个输入层、一个或多个隐含层以及一个输出层构成,其中输入层包含n个节点、隐含层包含2n+1个节点,输出层包含m个节点。经 BP 神经网络实现输入X(k)到Y(k)的映射,其中输入层函数为X(k)=(x1k,x2k,...,xnk),输出层函数为Y(k)=(y1k,y2k,...,ynk),k=1,2,...,u,且xik∈R,yik∈R。

图1 单隐层BP神经网络结构

BP神经网络学习算法步骤为[5]:

1)确定连接权值Wij,Vjt以及阈值θt(0<θt<1):Wij为输出层到隐含层节点权值;Vjt为隐含层到输出层节点权值;θt为输出层的阈值;

2)对X(k)→Y(k),(k=1,2,...,u)进行正向计算,且有式(1)以及式(2):

式中:zj为BP神经网络隐含层输出。

3)计算输出值yt与期望输出之间的误差以及反向传播误差,有式(3)以及式(4):

4)根据误差值对连接权值Wij、Vjt进行调整,如式(5)以及式(6)所示:

其中:ΔTj=βej;α、β为学习率,取值为(0,1)。

5)调整输出层、隐含层的阈值,如式(7)以及式(8)所示:

6)根据不同的训练样本,从步骤(2)开始循环训练,直至输出值满足精度要求。

1.2 D-S证据理论信息融合方法

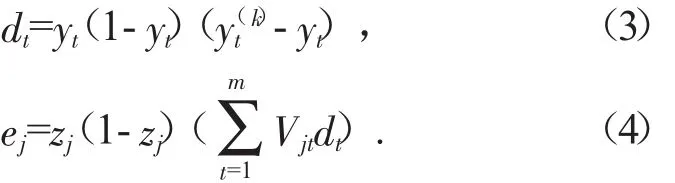

D-S证据理论以信任函数和似然函数为依据用于处理不确定信息,即对每个命题指派两个不确定性度量,存在一个证据属于一个命题的不确定性测度,使该命题似乎成立,但又不直接支持或拒绝。

定义U为以识别框架,函数f:2U→[0,1]满足条件 (fφ)=0且时,(fA)为命题A的基本概

定义函数Bel:2U→[0,1] 且(∀A⊂U),称Bel(A)是U上的信任函数。定义Pl:2U→[0,1]为率赋值,亦即命题A的精确信任程度[6]。R(a1),...,R(ap)}为似真度函数,即不否定A的函数。D-S证据理论证据区间图如图2所示。

图2 D-S证据理论证据区间

对图2所示的信任区间特别定义如下:(1,1)表示A为真,Bel(A)=1且表示A为伪,Bel(A)=0且表示A为未知,Bel(A)=0且

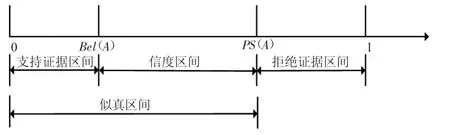

基于最小风险决策方法对命题A进行决策分析,令状态集S={x1,x2,...,xq},决策集A={a1,a2,...,ap},风险函数r(ai,xl),i=1,2,...,p,l=1,2,...,q,其中r(ai,xl)为状态xl时作出决策ai的风险。令新证据E在状态集S中产生基本概率赋值,焦元为A1,A2,...,An,赋值函数为m(A1),m(A2),...,m(An),令:

如果∃ak∈A使ak=argmin{R(a1),...,R(ap)},则ak为最优决策。

2 故障诊断模型

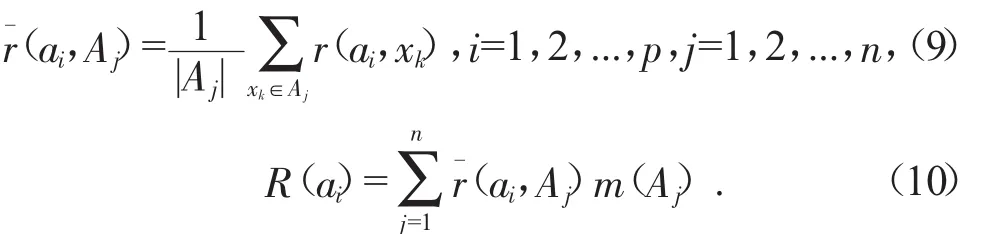

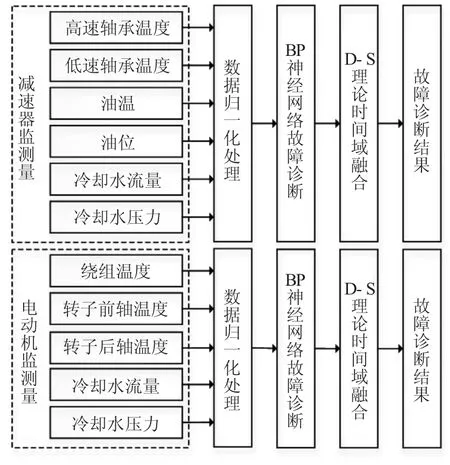

刮板输送机传动部发生故障的频率较高,例如减速器轴承温度故障,油温、油位故障,电动机绕组温度故障,冷却水流量、压力故障等。针对刮板输送机传动部设计基于BP神经网络以及D-S证据理论信息融合的智能故障诊断模型,见图3所示。

图3 刮板输送机传动部智能故障诊断模型

该智能故障诊断模型获取减速器、电动机传感器数据后,首先完成数据归一化处理,将处理结果作为BP神经网络输入层信号,经多层感知器学习后,将输出层结果作为D-S证据理论信息融合的基本概率赋值函数,利用最小风险决策方法得出最优决策,作为故障诊断结果。

3 实例分析

3.1 减速器BP神经网络故障诊断

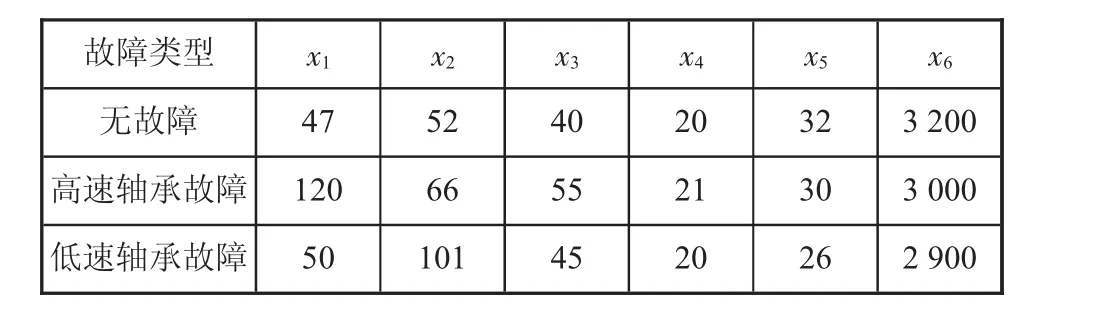

以刮板输送机减速器监测量为特征向量,采用单隐层BP神经网络对所监测的高速轴承温度、油温、油位等故障点进行智能诊断。设计的单隐层BP神经网络的输入层节点为6个(对应6个特征向量),隐含层设定节点数为13个,输出层设定节点数为3(对应无故障、高速轴承故障、低速轴承故障)。表1为减速器测试数据,x1~x6为输入特征向量。

表1 减速器测试数据

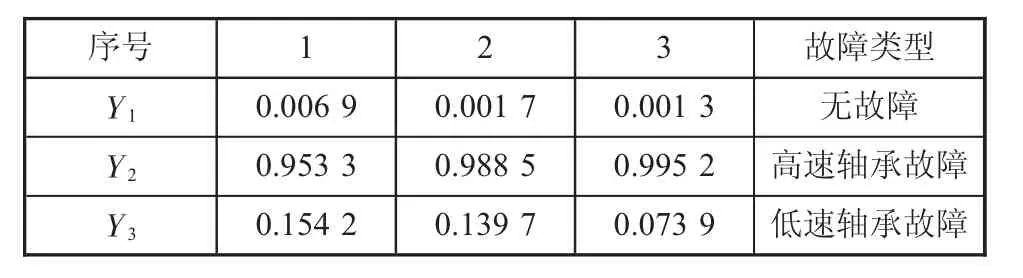

对测试数据进行归一化处理后,判断输出Yn,如果Yn的取值接近1时,表示有故障,接近0时,表示无故障。针对表1的减速器故障诊断结果如表2所示,为高速轴承故障。

表2 减速器故障诊断结果

3.2 减速器D-S融合故障诊断

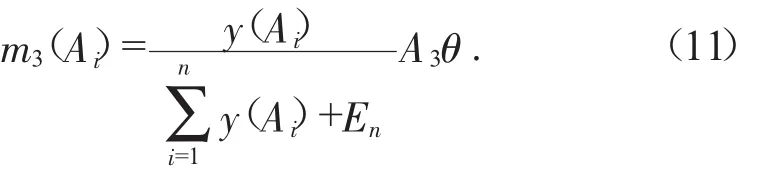

对经过BP神经网络学习的训练误差作为不确定因素,构造基本概率赋值方法如下:

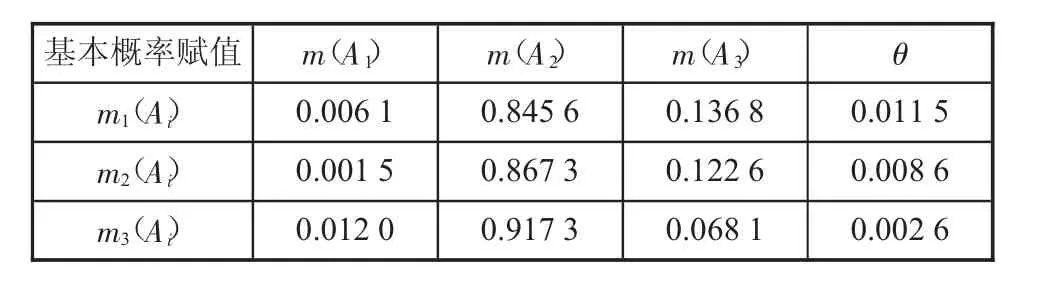

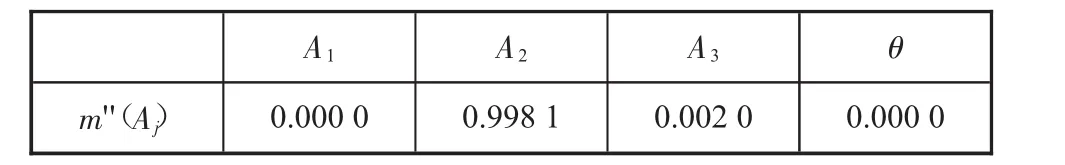

式中:Ai为故障模式,y(Ai)为BP神经网络的输出,En为样本误差。结合3.1可知,Ai取值为A1、A2以及A3,分别表示无故障、高速轴承故障和低速轴承故障。根据式(10)计算可得表3。

表3 减速器D-S基本概率赋值

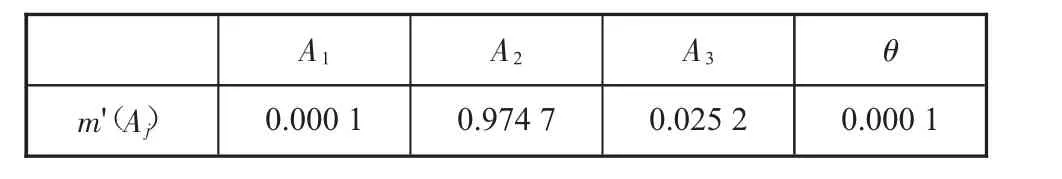

m1(Ai)、m2(Ai)以及m'(Aj)、m3(Ai)采用D-S证据理论信息融合后的结果如表4以及表5所示。

由表4以及表5可知,为提高故障诊断正确率,提高识别精度,可进行多次信息融合,如m'(Aj)中A2值为0.097 47小于m''(Aj)中A2值0.998 1。

表4 m1(Ai)和m2(Ai)时域融合结果

表5 m'(Aj)和m3(Ai)时域融合结果

4 结语

以刮板输送机传动部为研究对象,利用BP神经网络预测减速器以及电动机故障发生的可能性,利用D-S证据信息融合对BP神经网络的输出值进行多次时域信息融合,可提高故障诊断的精度和可靠性。在后续的研究中,需要对减速器、电动机实际参数进行收集和整理,为BP神经网络和D-S证据信息融合提高可靠的原始监测数据。