后退式分层采煤机械设备开采参数的计算

2020-03-14刘永强

刘永强

(山西煤炭运销集团古县东瑞煤业有限公司, 山西 临汾 041000)

引言

通过对薄煤层资源发生的分析,可以看出陡倾斜薄煤层在我国分布广泛,但不能得到有效开采,需要改变现有的采煤方式,尽快实现综合机械化采矿[1-3]。

在进行机械化采煤设备搭配和设计的过程中,尤其需要遵循如下几点设计的原则:第一,要让外围的配套设备的生产能力都要高于一线采集煤矿配套设备的生产能力;第二,如果某煤矿机械设备仅仅具备一项功能,则其工作的稳定性饱和质量需要高于其他具有多项功能的配套设备;第三,具有单项功能的设备的使用寿命应该显著高于具有多项功能的配套设备;第四,在选择综合机械设备的过程中,尤其需要结合实际情况选择与其适应能力相当的设备,并让设备在运行的过程中发挥出最大的效能。只有在运行的过程中更好地遵循以上几点原则才能够保证整体设备都能够更加顺畅地运行[4-5]。

1 工作面及水文概况

1.1 工作面

工作面回采范围内煤层走向30°~70°,煤层倾角2°~7°,平均4.0°,在构造发育地段煤岩层产状变化较大。煤厚5.4~8.8 m,平均7.1 m,结构简单,属稳定煤层。

1413A工作面与1611A工作面分属F209断层东西两侧的西二8号煤采区和西三9号煤上采区,两工作面均为采区首采面。1413A工作面自2015年5月4日开始回采,至2016年3月15日已安全收作。

1.2 工作面回采水文变化

1413A工作面回采期间正常涌水量3~5 m3/h,最大涌水量8 m3/h,工作面回采期间除局部顶板有滴淋水现象外,均无大的出水异常情况,显示工作面会采前底板灰岩含水层疏水降压和顶板砂岩含水层疏放取得良好效果,保证了工作面安全正常回采完毕。

1.3 采煤方法

1)采煤方法。根据该采区煤层赋存情况和古县东瑞煤业综采工作面回采经验,该面采用分层开采的方式进行回采,其中上分层采用后退式走向长壁综合机械化进行回采,随工作面回采,利用地面灌浆站输送浆液进行注浆,造再生顶板,后期下分层开采措施另编。

2)采高。本工作面煤厚4.5~9.3m,平均煤厚6.8m。根据工作面液压支架支撑范围(3.0~6.5 m)及采煤机(采煤机最低过机高度为3.5 m)机顶与液压支架顶梁间的允许间隙,及下分层采高尽量保证在2 m左右,本工作面采高控制按以下执行:工作面煤厚在5 m以下时一次采全高;煤厚在5~6 m时,保证煤机过机高度时尽量留底煤;煤厚在6 m以上时,留底煤2 m。其中留底煤情况以每天探煤及地测提供资料为准。

3)回采层位:跟顶回采。

2 设备选型

2.1 采煤机型号及主要参数

2.1.1 采煤机参数

型号:JOY-7LS6C。

主要技术参数如下:采高为6.0 m;截深为800 mm;装机功率为1 855 kW;截割电机为2×750 kW;牵引电机为2×150 kW;泵电机为55 kW;滚筒直径为3 000 mm。

2.1.2 生产能力的核算

式中:Qc为采煤机实际生产能力,t/h;B为截深,0.8 m;H为采高,最大6 m;U为给定条件下采煤机最大牵引速度,10.4 m/min;R为煤的实体密度 1.36 t/m3;K为工作面利用系数0.3~0.45,取0.4。代入数据计算得Qc=1 629.4 t/h。

循环进度按“二九一六”工作制计算,即生产班夜班、早班作业时间共计18 h,去除交接班及其他影响时间2 h,按煤机割煤16 h计算,可采煤26 070.4 t,大于设计日产10 212 t,满足要求。

2.2 工作面刮板机的选型计算

2.2.1 工作面参数

运输长度L=215 m,运输角度α=9.5°,运输量QC=1 629.4 t/h。

2.2.2 刮板机的初选

型号为SGZ1000/1710一台;输送能力为2 500t/h;刮板链速为1.44 m/s;电机功率为2×855 kW;电压为3 300 V。

刮板链:双链,2×Φ42×146加强链,破断力≥2 700 kN,中心距220 m,刮板间距1 168 mm,刮板采用模段件。刮板固定方式:压板、螺栓。刮板机链单重qc=70.6 kg/m。

减速器:平行布置行星减速器。槽间联结形式:哑铃销,联结强度>4 000 kPa。

2.2.3 电机功率的验算

2.2.3.1 运行阻力

单位长度装煤量q=QC÷3.6v=1 629.4÷3.6÷1.44=314.3 kg/m。

重段运行阻力Wzh=[(qW1+qcW2)Lcosα+(q+qc)×Lsinα]g=(314.3×0.6+70.6×0.4)×9.8×215×cos9.5°+(314.3+70.6)×215×sin9.5°×9.8=584 019 N。

空链运行阻力WK=qcgL(W2cosα-sinα)=70.6×215×9.8×(0.4×cos9.5°+sin9.5°)=83 230 N。式中:W1与W2均为阻力系数,W1=0.6,W2=0.4。

2.2.3.2 驱动牵引力采取双机驱动各点张力为:S2=S1+Wzh,S4=S3+Wk。上驱动牵引力为Psh=1.1(Wzh+Wk)/2=1.1×(584 019+83 230)÷2=366 987 N。

如图1所示,取最小张力点S1=0,则:S2=584019N;S3=283 757 N;S4=366 987 N。

图1 工作面刮板机张力点

2.2.3.3 电机功率

上端电机功率为:N1=1.2P1V/(1 000η)=1.2[S4-S1+K(S4+S1)]V÷1 000÷0.85=1.2×[366 987-0+0.045×(366987+0)]×1.27÷1000÷0.85=628kW。

下端电机功率为:N2=1.2P2V/1 000η=1.2[S2-S3+k(S2+S3)]V÷1000÷0.85=1.2×[584019-283757+0.045×(283 757+584 019)]×1.27÷1 000÷0.85=608 kW。式中:η取0.85,K取0.045。

配备的电机功率为2×700 kW;因此满足要求。

2.2.3.4 链子安全系数

k=2λSp/1.2Smax=2×0.9×2700000÷1.2÷584019=6.9>3.5。

式中:λ取0.9。

结论:链子强度满足要求。

2.3 顺槽皮带机的选型计算

2.3.1 运顺参数

顺槽倾角α=3°;顺槽长度L=1 600 m;输送量Qc=1 629.4 t/h。

2.3.2 初定皮带机

型号DSJ120/200/3×355一台;输送量Q=3000t/h;带宽B=1 200 mm;带速v=4 m/s;带重qd=21.12 kg/m;上托辊单重q1=13.3kg/m;下托辊单重q2=6kg/m。

2.3.3 电机功率的验算

2.3.3.1 运行阻力

单位长度装煤量q=Qc÷3.6v=1 629.4÷3.6÷4=113 kg/m。

重 段 阻 力Wzh= (q+qd+q1)Lgw1cosα+ (q+qd)×Lgsinα=(113+21.12+13.3)×1600×9.8×0.03×cos3°+(113+21.12)×1 600×9.8×sin3°=167 695 N。

空段阻力WK=(qd+q2)Lgw2cosα+qdLgsinα=(21.12+6)×1600×9.8×0.025×cos3°+21.12×9.8×1 600×sin3°=28001N。

2.3.3.2 输送带各点张力(见图2)

图2 上运皮带机张力点示意图

式中:μ为摩擦系数,0.25;α为围包角,420°;n为备用系数,1.2。

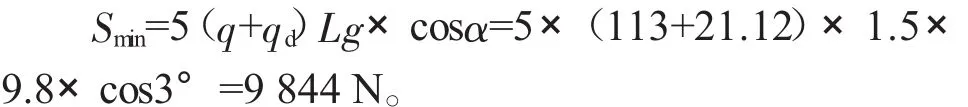

按重段输送带垂度要求,重段最小张力应为:

故令S4=9844N,则:S1=40741N,S2=38435N,S3=10 434 N,S5=37 845 N。

2.3.3.3 电机功率

牵引力p=S1-S5+0.04(S1+S5)=40 741-37 845+0.04×(40741+37 845)=6 039 N。

电机功率N=1.2PV/1 000η=1.2×6 039×4÷1 000÷0.85=34.10 kW。

满足要求。

因此顺槽皮带机选型为DSJ120/200/3×355,带宽 1 200 mm,运量 3 000 t/h,运距 1 600 m,带速 4 m/s。

2.3.3.4 胶带强度验算

安全系数M=Biσ/Smax=1 200×800÷40 741=23.56>11。其中11为查《煤矿设备安装工程质量验收规范》所得。

阻燃输送带纵向拉伸强度不低于800 N/mm,可选用工作面常用阻燃输送带。

3 结论

1)考虑到支撑的三个自由度、初始支撑和工作状态、工作面支撑,讨论了煤层倾角、支撑重量、工作阻力、顶板压力、纵横比等因素对稳定性的影响。

2)采煤机配备制动系统和安全牵引绞车。减小或抵消导向系统的滑动,优化液压支架的牵引方式,支撑座的结构和安装位置,调整千斤顶的结构和工艺措施以及侧面保护控制方式。