巷道支护参数的优化

2020-03-14武洁超

武洁超

(西山煤电股份有限公司西铭矿, 山西 太原 030052)

引言

煤炭安全生产一直是煤炭行业备受关注的问题。在实际生产中,随着工作面巷道开采对所在位置围岩的力学特性造成了一定程度的破坏,导致巷道围岩发生变形。为了避免由于围岩变形造成事故的发生,需要对巷道围岩进行有效的支护[1]。在众多的巷道支护方法中,锚杆支护的支护效果最佳。因此,锚杆支护目前被广泛应用于综采工作面巷道的支护设计中。

在实际生产中,对于巷道支护并未完全结合工作面地质、水文以及煤层特征进行针对性的设计,巷道支护强度过高,造成了支护材料浪费的同时,在一定程度上制约了巷道的掘进效率。因此,应根据巷道工作面的地质、水文以及煤层等特征采用理论计算+仿真分析相结合的手段对巷道支护参数进行优化。

1 工程背景

1.1 工作面概述

本文以西铭矿南六瓦斯管道联络巷为研究对象,在充分分析工作面地质、水文以及煤层特点的基础上,对锚杆以及锚索等支护参数进行优化。

1)地质构造:工作面所掘煤岩层总体为一单斜构造,走向北西,倾向北东。据相邻8号煤层揭露资料分析,工作面掘进期间揭露地质构造的可能性较小[2]。

2)水文地质:工作面所遇太原组石灰岩含水层均为弱含水层,含水性差,但局部富含裂隙水,施工中遇地质构造或顶板破碎带时局部会有淋水出现。预计正常涌水量0~5 m3/h,最大涌水量10 m3/h。

3)岩层情况:巷道所掘8号煤层全厚6.0 m左右,上部为厚2.20 m左右页岩夹石及厚0.52~0.60 m的8号上煤,8号下煤层厚3.16 m左右,裂隙发育[3]。

4)巷道顶底板情况:工作面巷道沿8号煤层掘进及穿层施工中,由下而上将依次揭露:0.1~0.5 m厚黑色页岩(8号煤伪顶),破碎易冒落;庙沟灰岩,厚3.16 m左右;5.92 m厚黑色钙质泥岩,裂隙发育,较破碎;毛儿沟灰岩,厚7.0 m左右。

1.2 原支护方案分析

南六瓦斯管道联络巷工作面所原巷道支尺寸及支护示意图如图1所示。

图1 巷道原支护方案(单位:mm)

如图1所示,巷道顶板采用锚杆+锚索+钢筋托梁+金属网的支护方式。其中,所采用锚杆的直径为18 mm,长度为2 300 mm;锚杆的间距为800 mm;每排锚杆的距离为1 000 mm;每排含6根锚杆。所采用锚索的直径为15.24 mm,长度为4 500 mm;锚索与锚索之间的间距为1 600 mm;每排锚索的间距为3 700 mm。

巷道两帮采用锚杆+金属网的支护方式。其中,所采用锚杆的直径为18 mm,长度为1 800 mm;锚杆的间距为800 mm;每排锚杆的距离为1 000 mm。

1.3 原巷道支护问题分析

通过对工作面巷道的矿压进行监测发现:对于轨道顺槽而言,仅有12号点围岩的位移量大于20 mm,其余位置围岩的位移量均小于15 mm;对于皮带顺槽而言,仅有8号点围岩的位移量大于15 mm,其余位置处的围岩位移甚至为0[4]。也就说,巷道围岩90%监测点处的顶板下沉量很小,即原支护方案对巷道实际为过防护,造成了支护材料的浪费,制约了巷道的掘进效率。

综上所述,需对南六瓦斯管道联络巷工作面原巷道支护方案进行改进。

2 巷道支护的改进设计

巷道支护参数的改进设计主要是根据工作面地质、水文以及煤层特征对锚杆间距、锚杆排距、每排锚杆数量、锚杆直径、锚杆长度等参数进行优化设计。

2.1 锚杆参数的优化

2.1.1 锚杆间排距的计算

锚杆间排距的计算如公式(1)所示:

式中:a代表锚杆间排距;Q代表锚杆的设计锚固力;K代表安全系数;H代表普氏免压拱高;γ代表工作面不稳定岩层平均重力密度。

通过对工作面地质、水文、以及煤层等特征研究,取Q=85 kN、H=0.5 m、γ=26 kN/m3、K=2。将上述参数代入式(1)中计算得a=1.81 m。

2.1.2 锚杆锚固力的核算

经(1)计算可得,当锚杆间排距小于1.81 m时即可满足支护要求。因此,还需具体确定锚杆的间距和排距,并对不同间距、排距锚杆支护下的锚固力与锚杆的设计锚固力进行对比。实际载荷的计算公式如式(2)所示:

式中:P代表锚杆的实际承载力;K为安全系数,取K=2;L为不稳定岩层的厚度,经调研取L=1.05 m;a1为锚杆与锚杆之间的间距,m;a2为每排锚杆之间的距离,m。

取a1×a2分别为 0.8×0.8、0.8×1.0、1.0×1.0、1.0 ×1.1、1.0 ×1.2、1.1 ×1.1、1.1 ×1.2、1.2 ×1.2、1.2×1.3、1.3×1.3[5]。经计算可知,当锚杆间排距小于1.2 m时其锚杆的实际承载力小于设计锚固力。

2.2 锚索参数的优化

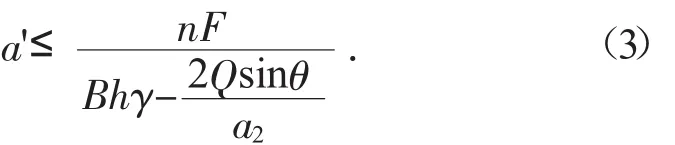

针对锚索参数的改进所指的是每排锚索之间的距离,计算如公式(3)所示:

式中:a'代表锚索的排距;n代表锚索的排数;F代表锚索的最大承载力;B代表巷道的最大冒落宽度;h代表巷道的最大冒落高度。

基于2.1对锚杆参数的优化设计,并结合工作面巷道围岩的实际情况,上述参数的取值如下:B=4.2 m;h=2.3 m;γ=26 kN/m3;F=260 kN;θ=85° ;n=1或 2;a2=0.8、1.0、1.1、1.2。将上述参数代入式(3)得出如表1所示的结果。

表1 锚索排距的计算 m

2.3 支护参数优化结果

巷道顶板采用锚杆+锚索+钢筋托梁+金属网的支护方式。其中,所采用锚杆的直径为18 mm,长度为2 300 mm;锚杆的间距为小于1 200 mm即可满足支护要求。所采用锚索的直径为15.24 mm,长度为4 500 mm;当采用单排锚索时,锚索间排距小于2 400 mm即可满足支护要求;当采用双排锚索时,锚索间排距小于4 800 m即可满足支护要求。

巷道两帮采用锚杆+金属网的支护方式。其中,所采用锚杆的直径为18 mm,长度为1 800 mm;锚杆的间距小于1 200 mm即可满足支护要求。支护参数优化前后对比如表2所示。

表2 优化前后支护参数对比 mm

如表2所示,优化后顶板和两帮支护中的锚杆及锚索间排距均增大,即说明节约了锚杆及锚索的数量,大梁解决了支护材料,为降低煤矿生产成本奠定了基础。

3 结语

锚杆支护作为综采工作面巷道支护效果最佳的支护方式,在实际生产过程中,应结合工作面地质、水文以及煤层特征对锚杆支护的相关参数进行设计计算。根据计算结果,综合考虑整体支护效果和支护成本,得出工作面的具体巷道支护设计方案。