工作面回风顺槽支护方案设计及支护效果分析

2020-03-14张蕾

张 蕾

(西山煤电集团屯兰矿安监处监察队, 山西 太原 030206)

引言

影响煤炭产量及生产效率的因素众多,主要包括有煤炭综采工作面大型机电设备的自动化程度、综采工作面的支护效果以及采煤技术等。就综采工作面的支护而言,锚杆支护技术较其他支护技术已经处于领先,而且锚杆支护技术为将来综采工作面支护的发展方向。合理的支护设计是煤矿安全生产的前提,不仅能够提高煤炭产量,而且还能够保证作业人员的安全。支护设计的合理性和可行性一方面取决于支护理论的先进性,另一方面与工作面围岩、煤层以及工作面地质、水文条件相关。因此,综采工作面巷道围岩的支护设计是技术人员在不断创新、实践、再创新的努力下不断完善而成,使其符合工作面的围岩、煤层的特征,为取得良好的支护效果提供基础[1-2]。本文以应用最广泛的锚杆支护技术为研究对象,以屯兰矿运输顺槽为载体,针对其所存在的支护问题对原有支护设计进行优化并对优化后的支护效果进行分析。

1 锚杆支护设计原则

简单地说,工作面支护的主要目的是控制围岩的变形。屯兰矿运输顺槽所采用的支护方式为锚杆支护,为确保优化后的支护效果有明显提升并满足实际生产的需求,在优化过程中也需遵循锚杆支护设计的原则。

1.1 高强支护原则

设计时需确保锚杆具有足够的抗拉强度、预应力和锚固力。为保证巷道围岩的承载能力,需提升锚杆的自主支护能力,即便在实际支护中锚杆出现变形,也要求锚固段处于相对稳定的状态。

1.2 柔性让压原则

由于巷道围岩的强度较低,一旦有来压,其塑形变形较大。当采用锚杆支护方式时无法满足围岩变形大的要求,从而失去锚杆应有的支护效果。因此,针对软岩巷道应选择高强度高延伸率的锚杆,使得锚杆能够实现主动支护的效果。

1.3 三位一体原则

工作面中两肩角、两帮角应力集中的现象较为严重。因此,设计锚杆支护的相关参数时应将顶板、两帮以及底板之间的相互影响考虑到其中,尤其是两肩角和两帮角的支护为关键[3]。

2 顺槽原有支护分析

2.1 工作面概述

本文所研究煤矿的生产能力为60万t/a,目前主要开采4号煤层和5号煤层。其中,4号煤层属于薄煤层;5号煤层的平均厚度为5.08 m。本文所研究的工作面长度为713 m,倾向长度为146 m,工作面直接顶为泥岩,老顶为砂岩。其中的顺槽为矩形断面,断面高为3.2 m,宽为5 m,工作面煤层倾角范围为2°~5°。运输顺槽的顶板为层状复合顶板,煤层上岩体为软硬交替层状岩石,并伴有少量煤矸石。在实际开采过程中,该工作面受地质条件、相关支护参数的影响,出现了巷道顶板下沉、两帮收缩以及支护体被破坏的现象。

2.2 原有支护方案分析

该工作面采用的支护方式为锚杆支护,其顶板和两帮的原支护参数如下:

1)顶板支护参数:锚杆间的排距为1 000 mm×1 500 mm,每排共有4根锚杆。所选锚杆为左旋无纵筋螺纹钢筋,直径为20 mm,长度为2 m;采用两支不同规格的树脂药卷固定,一支型号规格为K2335,另一支规格为K2360。锚索间的排距为1 000 mm×3 000 mm;所选锚索为钢绞线锚索,直径为18.9 mm,长度为7 300 mm;锚索采用三支树脂药卷进行固定,一支型号为K2335,另外两支型号为K2360;锚索托梁采用长度为0.5 m的工字钢,垂直不至于巷道中。

2)两帮支护参数:锚杆排距为1 500 mm,锚杆与锚杆之间的距离为1 000 mm,每排共有3根锚杆;所选锚杆的类型为左旋螺纹锚杆,直径为18 mm,长度为1 800 mm;采用两支规格型号为K2360的树脂药卷进行固定。

2.3 原支护方案下顺槽变形

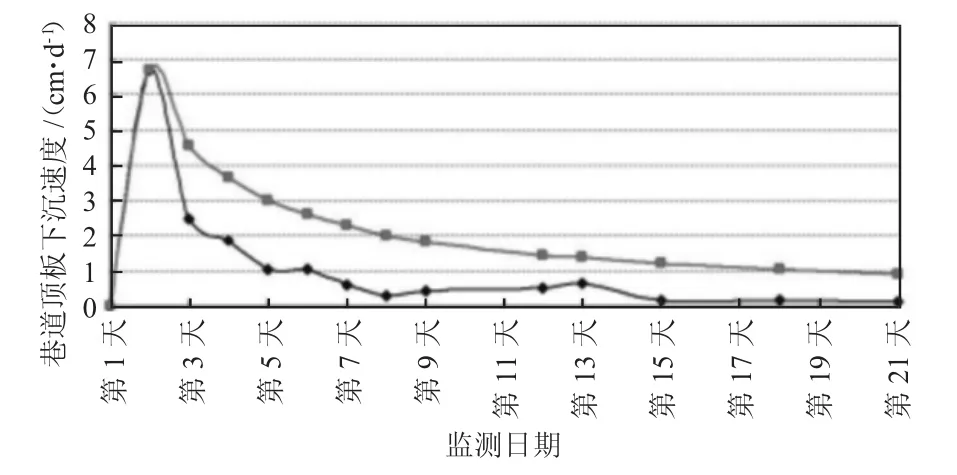

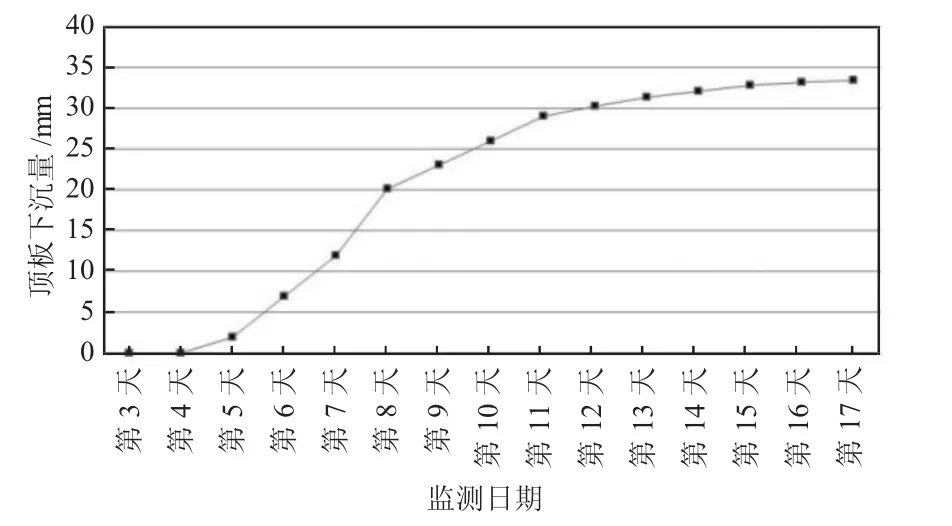

本文通过工作面日常生产中顶板的相对位置进行记录,得出如图1所示随着时间的推移顶板下沉的监测结果以及如图2所示顶板的下沉速度。

图1 工作面运输槽顶板下沉量

图2 工作面运输槽顶板下沉速度

分析图1可知,工作面开采到第12 d后顶板的变形逐渐趋于稳定,即开采12 d后顶板的下沉量趋于最大;分析图2可知,开采的第2 d顶板的下沉速度最大。造成上述现象的主要原因为支护抵抗顶板垂直载荷的效果较差,导致工作面顶板的下沉量较大。因此,需对工作面运输槽的原有支护方案进行优化并改进。

3 工作面支护参数的优化

3.1 顺槽锚杆支护参数的优化设计

由于锚杆固定时外露的长度要求为0.1 m,锚杆的有效长度为1.8 m。因此,锚杆的总长度最短为1.9 m。锚杆进入岩层内的深度为500 mm,故设计锚杆长度为2.5 m。

所选锚杆为直径20 mm的左旋螺纹钢锚杆,根据该型号锚杆的相关参数计算得出锚杆承受煤体的重力,如式(1)所示[4]:

式中:G代表锚杆承受煤体的重力;k代表动压影响系数,k=0.018 4;D代表锚杆的排距,取D=3.3 m;S代表冒落包络线内岩体的截面积,S=1.8 m2;γ代表顶板岩体的容重,取γ=2 kN/m3[5]。将上述参数带入式(1)得:锚杆所承受煤体的重力为173.55 kN。

由于所选锚杆的屈服强度为65 kN,则每排锚杆的根数为173.55/65=4.67。则,取每排锚杆的根数为5根。

综上所述,该工作面顺槽的支护参数如下:每排锚杆数量为5根,锚杆选用直径为20 mm的左旋螺纹钢锚杆,且锚杆间排距为900 mm×1 400 mm。

根据上述锚杆的选型,根据锚索计算得出锚索的参数优化结果:所选的锚索为直径为20 mm低松弛钢绞线,型号为L8300;锚索间的排距为1 600 mm×1 400 mm,锚固长度为1.5 m。

3.2 优化效果分析

将优化后的支护方案应用于工作面顺槽中,并对应用后的效果进行跟踪监测,监测结果如图3所示。

图3 优化支护方案下顶板下沉量

表1 优化前后支护效果对比分析 mm

除了对顶板下沉量进行监测外,还对两帮的收敛情况进行了对比分析,如表1所示。

分析表1可知,对原支护方案进行优化后,在开采过程中顶板的下沉量、两帮收敛量两项数据均有很大的改善,说明优化后的支护方案支护效果极佳。

4 结语

工作面的支护效果直接决定综采工作面生产的安全性,进而决定着综采工作面的生产效率。在实际开采中,应综合考虑工作面的地质条件、水文条件、煤层特征等因素,确保所设计的支护方案能够达到最佳的支护效果,为煤矿安全、高效生产奠定基础。