轴流转桨式水轮机大型顶推螺栓拆装工艺分析

2020-03-14陈学仁

陈学仁

(福建水口发电集团有限公司,福建 福州350000)

0 前言

在轴流转桨式水轮机中,活塞杆与操作架的连接、操作架与耳柄的连接均可使用超级螺母结构。对于小型顶推螺栓结构,安装拆卸可采用人工配合扭矩扳手或电动扭力扳手进行。由于小型顶推螺栓所需预紧力较小,具有安装和拆卸简单,施工方便的特点。

但是,对于大型的顶推螺栓,要求的预紧力较大,即使采用多级顶推螺栓结构,也不能单纯依靠人力进行安装。在水口电站轴流转桨式水轮机操作架与活塞杆连接中,就采用了大型顶推螺栓的结构,该结构必须使用液压扭矩扳手进行安装和拆卸。由于整体结构较大,安装和拆卸较为困难,安装过程中,存在大型螺栓与活塞杆咬死现象,而拆卸中易发生个别顶推螺栓受力过大造成螺牙受损的现象。

针对大型顶推螺栓拆装存在的问题,结合水口电站转轮内部大型顶推螺栓的安装及拆卸工艺,本文分析探讨了问题的原因,解决方法及注意事项。

1 大型顶推螺栓结构特点

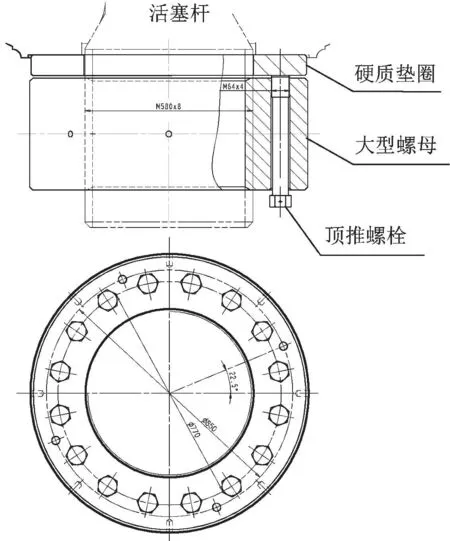

水口电站转轮结构中,超级螺母连接结构有2处应用,一是在A1382 转轮结构中耳柄与操作架连接中,采用M210 的超级螺母结构。二是在活塞杆与操作架连接结构中,采用M580 超级螺栓结构。M580 超级螺栓结构如图1,主要包含硬质垫圈、M580 大型螺母、16 根M64 的顶推螺栓。其M580大型螺母重2.6 t,硬质垫圈重248 kg。与M210 超级螺栓相比,整体重量较重,无法依靠人力进行搬运。这就给安装带来了一定的困难。

图1 大型顶推螺栓结构

超级螺栓的结构特点:超级螺母的预紧力F、顶推螺栓的推力Fd有如下关系:

其中:n 为顶推螺栓的个数。虽然,M580 螺栓的顶推螺栓个数达到了16 个,但单个螺栓预紧力仍需要9 750 N·m 的扭矩,无法使用扭矩扳手,只能采用液压扳手分次进行预紧。

2 安装难点及注意事项

根据M580 超级螺栓结构,主要安装步骤及注意事项如下:

2.1 M580 螺栓及硬质垫圈就位

安装就位前,需将液压升降平台及专用转盘放置于活塞杆的下方,利用叉车将硬质垫圈放置于液压升降车上。为便于安装,一般先将硬质垫圈点焊在操作架上,然后再安装M580 螺栓。在把和螺栓前,应将所有的螺牙清洗干净,事先用透平油进行润滑,然后,进行对孔工作。尽量将螺栓安放于液压升降车的中间,采用控制升降车位置的方式,对螺栓与活塞杆位置进行粗调,然后采用撬棍对螺栓进行微调。提升升降车,在螺栓与活塞杆距离1~3 cm 的位置,再核对位置,进一步微调。如存在倾斜情况,应使用楔子板或扁錾打入转盘底部进行微调。

对孔完成后,点动轻微提起升降车,在确认螺栓与活塞杆轻微接触后,采用撬棍多人转动,在确认已经把合1~2 颗螺牙后。采用手拉葫芦单人进行把合,若发现葫芦拉动过程中,力量较重,则应适当提升升降车。

整体螺栓把合过程中,为防止不锈钢螺栓与活塞杆发生咬合,必须控制好把合速度,适当涂刷透平油进行润滑。由于整体重量较重,仅旋合螺母的过程就需耗时0.5 d 时间。

2.2 M64 顶推螺栓安装及拉伸

在M580 螺栓安装到位后,将16 根顶推螺栓旋合。按顺时针分4组进行编号,每组按顺序编号1、2、3、4。

拉伸工具采用液压扳手形式,配备泵站。安装前,将液压工具连接好,扳手方向调整为旋紧方向,并安装套筒。将整个液压工具进行试验,确认合格后方可使用。

4 人就位配合,1 人分配1 个液压扳手。将液压扳手搬运至液压升降平台上,在平台上均匀放置4个千斤顶或者枕木,将液压扳手及套筒放置在千斤顶或者枕木上。缓慢控制液压升降车,将液压扳手套筒套入M64 的顶推螺栓头部,此时要注意4 个液压扳手及套筒要同步,要同时套入螺栓头部。

然后,进行旋紧打压操作。打压操作分4 个压力等级进行,先进行140 kg 压力,将4 组顶推螺栓分别打完后,再进行224 kg、338 kg、451 kg 的压力打压。打压完毕后,还需要对顶推螺栓用钢丝捆绑,并焊接防松挡块。安装完成之后,要测量超级螺母与垫片间的间隙,并结合顶推螺栓编号进行相应的记录,以方便后期,对超级螺母进行间隙复查,检验螺母是否松动。

2.3 安装注意事项及风险点

安装过程中,主要是要进行液压系统的操作。在安装的过程中,要检查确定液压管路与扳手及液压站连接牢固。快速接头安装前,要检查接头密封,并保持接头干净。安装完毕后,确认接头间无缝隙。曾经就发生过,接头未安装到位,造成压力骤升,易造成管路损坏和高压油泄露。

同时,在进行液压扳手套筒与螺栓头连接时,要时刻注意4 个液压扳手的情况。由于控制升降平台人员无法直接观察到全部的安装状态。一旦发生不同步,将会造成液压升降平台受力,或是液压扳手松脱,造成平台损坏或人员卡夹碰伤害。因此,工作过程中,安装人员之间要协同配合。才能保证安装作业的安全施工。

3 拆卸方案比较分析

在拆卸超级螺母的过程中,由于顶推螺栓是分步骤分压力上紧的。因此,给拆卸工作带来了一定的困难。同时硬质垫圈位于上部,后期旋松超级螺母的时候,要防止硬质垫圈掉落造成落物伤人。在拆卸顶推螺栓时有液压拆卸方法和固定垫圈拆除方法。

3.1 液压拆卸方法分析

液压拆卸方法,也就是跟安装相类似,需要将液压扳手进行换向,转为旋松方向,然后跟安装时相同,使用液压升降平台,将液压扳手就位后,进行打压。由于安装时是分步骤分压力进行打压的,理论上来说,拆卸工作也要分压力分步骤拆除。

但在实际施工过程中发现困难重重。由于活塞杆拉伸间隙仅为0.48 mm,而顶推螺栓牙矩为6 mm,根据螺母转角公式:

式中:φ-螺母转角,°;P-螺纹螺距,mm;μ-系数,由实验确定;ΔL-螺栓的计算伸长,mm。

换算为旋合角度,仅为0.08 圈,旋合角度为28.8°。由于本身液压扳手反作用力臂与作用点就有间隙,且液压泵站无法实现同步控制,即4 根管路油量不均。当一根顶推螺栓松动后,其余3 根螺栓受力将瞬间增大,造成无法按预定压力松懈,最终总会存在个别顶推螺栓由于受力过大,无法依靠液压泵站进行松懈,必须辅助外力进行松懈。松懈过程中,将导致底牙损坏,后期需要重新进行修整。

3.2 焊接固定垫圈拆卸方法分析

焊接固定垫圈的方法需要结合液压扳手拆卸方法进行,其主要是根据大型顶推螺栓预紧原理出发。由于顶推螺栓的分级作用,将在顶推螺栓与硬质垫圈间产生扭矩,进而拉伸螺栓,在超级螺母与硬质垫圈间产生间隙。因此在拆卸时,由于间隙跟随顶推螺栓松动,逐渐缩小,造成个别顶推螺栓受力突然增大,造成拆卸困难。

因此,在超级螺母与硬质垫圈产生的间隙处,焊接多块挡块,将间隙依靠焊接力固定住。在松懈顶推螺栓时在不断旋松过程中,剩余顶推螺栓受力变化较小。待全部顶推螺栓松懈完毕后,再用气割方法将挡块割除,释放预紧力。

3.3 拆卸方案比较分析

纯液压拆卸的方法,容易造成顶推螺栓局部预紧力突然上升,造成松懈压力突变,需要外加辅助力臂才能进行拆卸。而辅助力臂多采用手拉葫芦进行,施工过程中,由于要释放较大的预紧力,因此存在一定的安全隐患。而使用焊接挡块的方法,就能够避免个别顶推螺栓受力过大,能够有效保障作业安全。但同时需要进行动火作业,存在动火作业的安全风险。

4 结论

在转桨式机组上使用大型顶推螺栓,能够使用较小的预紧力达到较大的预紧要求。但安装过程中,存在大螺母安装耗时较长,螺纹咬死风险。在拆卸过程中,存在液压工具伤人、人员卡夹碰、动火作业风险等问题。

因此在拆装大型顶推螺栓过程中,应该要注意人员的互相配合,在安装中要分步骤分压力进行,在拆卸中,建议采用焊接固定硬质垫圈的方法,能够有效避免因为过高的压力造成的安全隐患。