尿素喷射位置对SCR系统影响的仿真及试验研究

2020-03-13王文晓朱智富桂建华王胜王继荣

王文晓 朱智富 桂建华 王胜 王继荣

摘要: 为了满足GB 16297排放法规,降低柴油机NOX排放,本文对试车台架选择性催化还原(selected catalyst reduction,SCR)系统中的尿素喷射位置进行研究。运用计算流体动力学(computational fluid dynamics,CFD)软件,模拟两种尿素喷射位置对尿素混合气轨迹和NH3分布均匀性的影响,并使用最佳喷射点进行台架性能试验。研究结果表明,喷射点位于进气管中心线上时,尿素混合气流动轨迹最优,NH3分布均匀性最好;SCR系统的NOX转化效率最高可达95%,使尾气中NOX的排放量可以满足GB16297排放法规的要求。该设计为保证SCR系统的NOX转化效率提供了喷射点布置方案。

关键词: 选择性催化还原; CFD仿真; NH3分布均匀性; NOX转化效率

中图分类号: TK424.2 文献标识码: A

收稿日期: 2019-06-11; 修回日期: 2019-10-27

作者简介: 王文晓(1994-),男,硕士研究生,主要研究方向为柴油机后处理技术。

通信作者: 朱智富(1970-),男,博士,副教授,主要研究方向为船用发动机SCR系统的开发与应用。Email: zhuzhifu_konyo@126.com

为了响应“蓝天保卫战”的3年行动计划,满足GB 16297排放法规的要求,各柴油机企业积极响应,对柴油机排放进行控制。选择性催化还原(selected catalyst reduction,SCR)是车用柴油机NOX排放控制的主流技术路线[1],此技术使用喷射系统将尿素溶液以喷雾的形式喷入混合管中,与高温废气接触,受热分解生成NH3,NH3通过混合结构与废气充分混合,最后在催化剂作用下发生还原反应,将NOX转化为N2。如何提高SCR系统的NOX转化效率一直是相关研究的重点,国内外学者在SCR系统结构优化、燃油品质、系统控制策略等多方面进行了研究[2-17]。在SCR系统中,尿素分解速率和NH3分布均匀性是影响NOX转化效率的重要因素[18],因此如何提高尿素分解速率和NH3分布均匀性,成为提高SCR系统NOX转化效率的一个思路。近年来,国内外学者对尿素喷射系统进行了相关研究[19-20],证明使尿素在到达催化剂前完全分解为NH3,并使NH3与废气混合均匀,可以保证系统具有极高的NOX转化效率。基于此,本文以尿素喷射位置为研究对象,研究尿素喷射位置对SCR系统尿素分解速率和混合均匀性的影响,并测试系统的NOX转化效率。首先使用STARCCM+模拟喷射点位于进气管中心线和喷射点偏离进气管中心线时,系统内的颗粒轨迹和NH3分布均匀性,然后对比仿真结果,优选出最佳布局进行台架试验。将台架试验结果与排放标准限值进行比较,验证系统的可行性。研究结果表明,喷射点布置于管路中心时,SCR系统内的尿素混合气轨迹最优,尿素分解速率最快,NH3分布均匀性最好,NOX转化效率最高。该研究为SCR系统布局提供思路。

1 法规分析及反应器模型

1.1 排放法规限值分析

根据排放法规GB3095的规定,将排放地划分为一类环境空气质量功能区(一类区)、二类环境空气质量功能区(二类区)和三类环境空气质量功能区(三类区)。查询法规内容,确定此柴油机试车台架的排放地属于二类区,污染物排放速率执行二级标准。我国现行的排放法规是GB16297,此排放属于新污染源,国标中排放物的限值如表1所示。

采用NOX传感器测试此台架,柴油机的NOX最大排放速率为1.75 kg/h,排放质量浓度为1 113.6 mg/m3。将表1中国标的数据与原机排放对比后发现,NOX排放的质量浓度超过限值较多,需要进行处理。

1.2 反应器模型

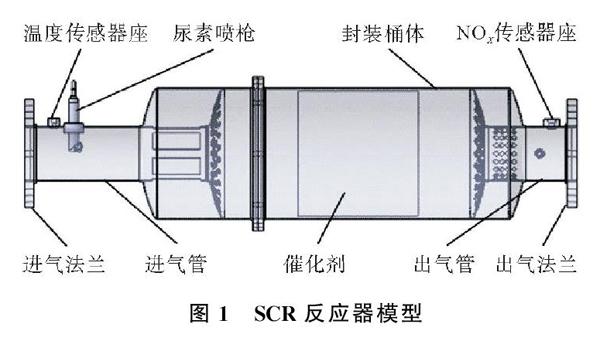

SCR反应器模型如图1所示,废气从进气法兰进入SCR反应器,在進气管中与尿素喷枪喷出的尿素喷雾进行混合,在封装桶体内催化剂的作用下,混合气发生还原反应,NOX转化为无害气体N2,最后从出气管排出达标的废气。

2 仿真分析及优化设计

2.1 仿真分析

该型号柴油机的常用排气管径为110 mm,考虑到试车台架要求,柴油机排气背压不能超过工程限值,将排气管径增加至130 mm。管径变化导致SCR系统内的尿素喷射点偏移,偏离中心线的喷射点如图2所示,图2中的白线为管路的中心线。

将三维模型导入HyperMesh中进行网格划分,网格划分完成后导入STARCCM+中进行仿真分析。在STARCCM+中模拟尿素喷雾锥角对结晶风险的影响,物理模型选用拉格朗日多相流模型(lagrangian multiphase)、非预混反应模型(eddy breakup)、湍流模型(kepsilon turbulence)、壁面模型(fluid film、multiphase interaction)。仿真模型参数如表2所示,尿素喷雾模型根据实际喷雾雾束选用实心圆锥。

采用上述模型进行CFD仿真分析,粒子轨迹和NH3质量分数分布如图3所示。由图3可以看出,尿素颗粒大量分布在靠近喷射口的一侧,分布均匀性较差,会造成NH3在SCR反应器中分布不均匀。从催化剂前端面的NH3质量分数分布云图可以看出,尿素分布多的区域,NH3质量分数更高,剩余区域的NH3含量极低。在催化剂上NH3质量分数高的区域,NOX转化更彻底,但是易因NH3过量导致NH3泄漏,造成二次污染。而NH3分布少的区域,NH3不足会导致NOX转化不彻底,使经过处理的尾气NOX排放仍然超标。

不同喷射点在同一截面上NH3的分布均匀性反应NH3与柴油机尾气的混合程度,均匀性越高,混合程度越好。计算催化剂前端面的NH3分布均匀性,对比两种喷射位置对NH3分布均匀性的影响。计算时使用的NH3混合均匀性指数为

UNH3=1-∑ni=1\[|φi-f|Ai\]2|f|∑ni=1Ai

式中,n為截面上单元网格总数量;φi为截面上第i个单元网格上NH3的质量分数值;f为截面上NH3质量分数平均值;Ai为截面上第i个单元网格的面积。

经过计算,此截面的NH3分布均匀性为0.75,这一数值较低,说明NH3分布不均匀,与废气混合不佳,影响SCR系统NOX的转化效率。

2.2 优化设计

喷射点偏离进气管中心线的SCR系统速度均匀性较差,NH3泄漏量较高,NOX转化效率低,不能满足排放要求,分析后认为喷射点偏移导致了这些问题。为判断喷射点变化是否会影响SCR系统的性能,将喷射点布置于管路中心线上,与原安装方式进行对比分析。

本文设计了一个全新的喷枪座,将喷枪下沉,在不改变喷枪长度的情况下,使尿素喷射点恰好位于管路的中心位置,位于中心线的喷射点如图4所示。

对优化后的SCR系统进行CFD仿真分析,粒子轨迹和NH3质量分数分布如图5所示。由图5可以看出,尿素溶液的颗粒轨迹分布十分均匀,催化剂前端面的NH3质量分数基本一致,NH3与废气混合均匀,说明此结构可以使SCR系统具有较高的NOX转化效率。使用软件计算出此时的NH3混合均匀性指数为0.95,说明混合效果极好。

对比分析图3和图5的仿真结果,可以看出当尿素喷射点位于管路中心线时,管路内的颗粒分布均匀性更好,NH3分布更均匀,可以保证系统具有极高的NOX转化效率,故使用此方案进行台架试验。

3 试验验证

3.1 试验设备

排放试验在台架上进行,按照优化方案布置SCR系统,在台架上对其进行性能验证,使用AVL DiCom 4000检测系统的NOX转化效率及可靠性。台架发动机基本参数如表3所示,试验台架如图6所示。

3.2 试验结果

3.2.1 不同负荷相同效率的排放情况

试验选用25%,50%,75%,100%负荷进行排放测试,按照85%的NOX转化效率,为各个工况匹配相应的尿素喷射量,使各个负荷下的NOX转化效率一致,然后在SCR排气管使用NOX传感器,测试NOX排放速率,根据排放速率计算对应的排放浓度,不同负荷相同NOX转化效率的排放量如表4所示。

将试验结果与表1中排放质量浓度限值240 mg/m3和排放速率限值2.85 kg/h进行对比,发现4个负荷的排放量均低于排放限值,可以满足排放要求。但是在50%,75%,100%负荷时,排放浓度仍旧过高,所以有必要适当提高此SCR系统的转化效率。

3.2.2 相同负荷不同效率的排放情况

第二类试验时,发动机运行25%恒定负荷,适当改变尿素喷射量,以改变SCR系统中NOX的转化效率,测试不同NOX转化效率的排放情况,同一负荷不同转化效率的排放量如表5所示。由表5可以看出,试验结果均低于表1中的排放浓度限值240 mg/m3和排放速率限值2.85 kg/h,对比不同转化效率的排放量,可以发现转化效率对排放物浓度影响极大,但转化效率提高的同时意味着尿素喷射量的增加,会增加SCR系统内的结晶风险和NH3泄漏风险。综合分析此台架的原排数值和试验结果,证明将喷射点居中可以达到预期的系统性能。

4 结束语

本文主要研究了不同喷射位置对SCR系统性能的影响。对比喷射点偏移模型和喷射点居中模型的仿真结果,发现将尿素喷射点置于管路中心时,尿素的分解情况更好,尿素与废气的混合均匀性更高,NH3分布均匀性比喷射点偏移时提高20%。台架试验结果再次验证,尿素喷射点置于管路中心时,可以保证尿素与废气的混合均匀性最佳,此时尿素快速分解产生NH3,保证柴油机废气经过催化剂时NOX充分转化为N2,使系统具有较高的NOX转化效率。优化后的SCR反应器NOX转化效率最高可达95%,试验结果显示,当NOX的转化效率为75%时,柴油机试车台架排放已达标。因此,实际应用时调节尿素喷射量,使用85%的NOX转化效率,可在保证柴油机试车台架排放达标的同时,具有一定的可靠性,此SCR反应器可以在柴油机企业进行推广应用。

参考文献:

[1] Timothy J, Ameya J. Review of vehicle engine efficiency and emissions[C]∥SAE International by shanghai Jiao Tong University. Shanghai: SAE, 2018: 1-23.

[2] 陈悦, 吕林. 船用柴油机 SCR系统混合器仿真与试验研究[J]. 哈尔滨工程大学学报, 2016, 37(1): 24-29.

[3] 俞妍, 卜建国, 邓成林, 等. 基于SCR技术的尿素供给系统设计[J]. 汽车工程, 2014, 36(4): 443-447.

[4] 成东康, 郑清平, 焦运景, 等. 多孔管结构对柴油机SCR流场和催化特性影响的研究[J]. 内燃机工程, 2017, 38(5): 52-58.

[5] 杨斌, 周朝兵, 陈康. 满足国V及以上排放标准的柴油机SCR技术[J]. 价值工程, 2017, 26(7): 98-100.

[6] 尹超, 王凤滨, 李腾腾, 等. 燃用较差油品对国五SCR柴油机性能和排放影响的试验研究[J]. 汽车工程, 2014, 36(8): 940-943.

[7] 石代龙, 傅松, 白书战, 等. 重型柴油机SCR催化器优化设计和试验研究[J]. 车用发动机, 2018(5): 65-70.

[8] 余皎, 王军, 佟德辉. 重型柴油机SCR系统布置优化设计[J]. 内燃机与动力装置, 2010(4): 25-29.

[9] 温苗苗. 尿素选择性催化还原系统的仿真与优化[D]. 武汉: 武汉理工大学, 2009.

[10] 李硕. 柴油机尿素选择性催化还原系统的结构优化与试验研究[D]. 镇江: 江苏大学, 2014.

[11] 周明星. 车用柴油机Urea-SCR技术降低NOX排放的研究[D]. 镇江: 江苏大学, 2011.

[12] 张纪元. 重型柴油机SCR系统应用技术研究[D]. 济南: 山东大学, 2013.

[13] Palani K G, Uma G, Umapathy M, et al. Measurement of diesel exhaust fluid concentration in ureaSCR aftertreatment system[J]. International Journalof Precision Engineering and Manufacturing, 2017, 18(8): 1085-1092.

[14] Joel M, Frederic G, Alain G, et al. Advanced compact SCR mixer: blueBox[C]∥SAE World Congress & Exhibition. Hanover, Germany: Society of Automotive Engineers, 2014.

[15] Culbertson D, Khair M, Zha Y, et al. Exhaust heating system performance for boosting SCR low temperature efficiency[J]. SAE Technical Paper, 2018(1): 1428.

[16] 王国仰, 张俊, 祁金柱, 等. 重型柴油车尿素SCR系统及其控制策略研究进展[J]. 内燃机工程, 2018, 39(6): 1-10.

[17] 李捷辉, 胡立, 段畅, 等. 柴油机SCR系统控制策略研究与软件设计[J]. 车用发动机, 2018(3): 72-76.

[18] Kaario O T, Vuorinen V, Zhu L, et al. Mixing and evaporation analysis of a highpressure SCR system using a hybrid LESRANS approach[J]. Energy, 2017, 120: 827-841.

[19] 岳廣照, 刘兴华, 孙柏刚, 等. 柴油机SCR尿素喷射方式研究[J]. 北京理工大学学报, 2018, 38(2): 143-149.

[20] Praveena V, Jesu Martin. Design optimization of urea injectors and mixers in a compact SCR system[J]. SAE Technical Paper, 2018(28): 0025.

Simulation and Experimental Study on the Effect of Urea Injection Position on SCR System

WANG Wenxiao1, ZHU Zhifu2, GUI Jianhua3, WANG Sheng3, WANG Jirong1

(1. School of Electromechanic Engineering, Qingdao University, Qingdao 266071, China;

2. College of Physics, Qingdao University, Qingdao 266071, China;

3. Shandong Konjun Environmental Protection Technology Co., Ltd. Weifang 261000, China)

Abstract: In order to meet GB 16297 emission regulation and reduce NOX emission of diesel engine, the urea injection position in selective catalyst reduction (SCR) system of test bench was studied. Computational fluid dynamics (CFD) software was used to simulate the effects of two urea injection positions on urea mixture trajectory and NH3 distribution uniformity, and the bench performance experiment was carried out with the best injection points. The results show that when the injection point is located on the central line of the intake pipe, the urea mixture flow trajectory is the best and the NH3 distribution uniformity is the best. Then the bench performance test was carried out using the optimum injection point. The test results show that the NOX conversion efficiency of SCR system can reach 95%, which meets the requirements of GB 16297 emission regulation. The design provides the injection point layout scheme to ensure the NOX conversion efficiency of SCR system.

Key words: selective catalytic reduction; CFD simulation; NH3 distribution uniformity; NOX conversion efficiency