辽河油田采出水处理现状及新技术应用试验

2020-03-13

中油辽河油田公司

辽河油田是全国最大的稠油、高凝油生产基地,开发领域横跨辽宁省和内蒙古自治区的13 个市。1970 年开始大规模勘探开发建设,已连续30年保持千万吨以上高产,配套建成了11 个油气生产基地[1]。

在油气田勘探开发过程中,随着原油和天然气的采出,通常会产生大量的含油污水。根据油品性质的不同,辽河油田含油污水分为稠油污水、稀油污水和高凝油污水,配套建成各类污水处理站31座,其中回注污水处理站21 座,回用注汽锅炉污水处理站8 座,污水达标排放站2 座。

1 含油污水处理工艺

辽河油田污水处理普遍采用斜板除油罐、浮选机、核桃壳过滤器和双滤料过滤器等工艺。注水水质满足《碎屑岩油藏注水水质指标及分析方法》(SY/T 5329—2012)。根据污水回注油藏不同,辽河油田含油污水处理工艺主要包括以下几种。

(1)高渗透油藏。出口水质:含油≤20 mg/L;悬浮物≤20 mg/L 。处理工艺:原油脱出水→调节水罐→斜板罐→调节水池→过滤罐→缓冲罐→注水。

(2)中渗透油藏。出口水质:含油≤10 mg/L;悬浮物≤10 mg/L;粒径≤3 μm 。处理工艺:原油脱出水→调节水罐→斜板罐→浮选机→调节水池→过滤罐→缓冲罐→注水。

(3)低渗透油藏。出口水质:含油≤6 mg/L;悬浮物≤2 mg/L;粒径≤1.5 μm 。处理工艺:中渗透水处理工艺出水→硅藻土过滤器→外输水罐→注水。

(4)特低渗透油藏。出口水质:含油≤5 mg/L;悬浮物≤1 mg/L;粒径≤1 μm。处理工艺:浮选机出水→调节水池→过滤罐→膜过滤→外输水罐→注水。

2 问题分析

2.1 稠油污水处理

(1)稠油污水中油水密度差小,不利于油水重力分离,影响除油效果[2]。

(2)稠油污水黏度大,影响悬浮物重力沉降与去除。

(3)稠油污水温度高(65~85 ℃),影响悬浮物絮体的沉降及水质净化效果。

(4)由于沥青、泥砂和大量活性有机物的存在,稠油污水中油与水间易形成稳定的水包油乳状液或水包油、油包水多层乳状液,增加稠油污水破乳除油的难度。

2.2 含聚污水处理

随着油田开发的不断深入,化学驱采油技术得到规模化应用,伴随着原油的采出也产生了大量含聚污水,处理难度较大。

(1)聚合物的存在增加了水相的黏度,污水处理所需的自然沉降时间增长[3]。

(2)油水界面水膜强度增大,界面电荷增强,导致采出水中小油珠稳定地存在于水体中,处理难度较高。

(3)由于阴离子型聚合物的存在,严重干扰了絮凝剂的使用效果,使絮凝作用变差,大大增加了药剂的用量[4]。

(4)大量低矿化度的清水用来配制聚合物驱溶液,从而也使原注水-污水系统平衡被破坏。

2.3 斜板除油

胜利油田设计院曾经采用粒子成像测速技术对1∶20 沉降罐试验模型内流场进行测试分析,发现罐内流场混乱,存在漩涡流和返混流,并有多处流动“死区”,使沉降分离效率降低[5]。

斜板坍塌和不能及时有效排泥也会造成斜板罐处理效果差,导致后段过滤罐滤料板结,过滤效果变差,增大了过滤罐反洗频率及反洗强度,增加了斜板维护和过滤系统的运行成本。

气浮单元通过投加大量化学药剂除去含油污水中的浮油、部分溶解油和悬浮物,但相应产生大量的含油浮渣。辽河油田每处理1×104m3稀油、高凝油含油污水,可产生含水率80%的浮渣油泥6 t,处理稠油含油污水产生浮渣油泥15 t。目前国内尚无有效的浮渣处理工艺,大部分采用堆储方式处理。

3 试验应用

辽河油田经过近年的研究试验和工程实践,形成了一系列可靠适用的含油污水处理技术,新技术的应用提高了污水达标率,污水处理成本与浮渣油泥产生量大幅降低。

3.1 悬浮污泥污水处理技术

处理过程为:

(1)药剂混合:加药后的污水由罐体底部进入装置,受内部结构影响水流发生较强烈紊动,药剂充分混合。

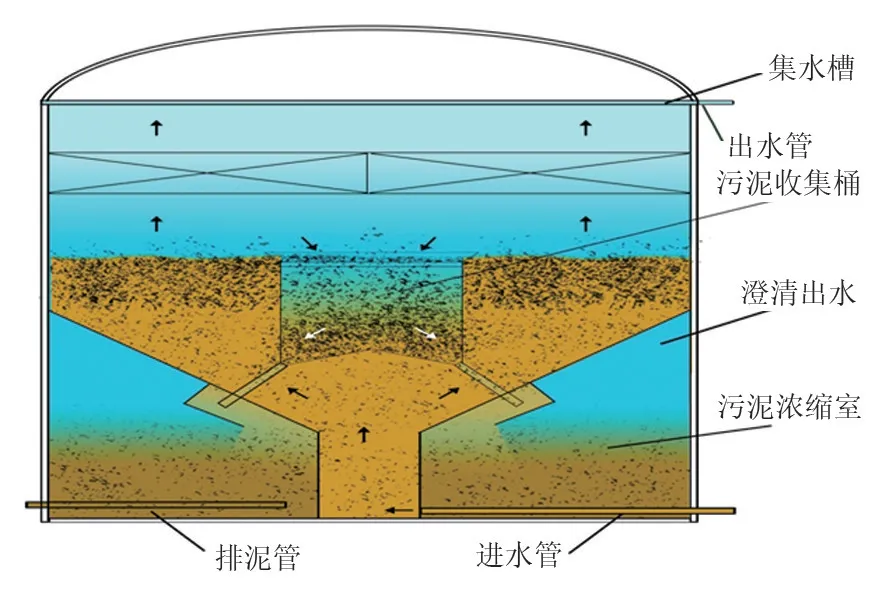

(2)形成污泥层:絮凝成型的污泥颗粒在上升过程中密度变大,流速减小,当污泥颗粒重力与向上的水冲击力相等时,形成污泥层[6](图1)。

图1 悬浮污泥过滤技术示意图Fig.1 Schematic diagram of suspended sludge filtration technology

(3)污泥层更新:随着絮体向上运动,泥层不断变厚。同时,随着污泥浓缩室澄清水旁路流动,引导着悬浮泥层的上表层不断流入中心接泥桶,上表层不断减少、变薄,悬浮泥层的厚度达到一个动态的平衡[7]。

图2 悬浮污泥过滤罐试验工艺流程Fig.2 Test process flow of suspended sludge filtering tank

(4)污泥层过滤:絮体滤层靠界面物理吸附、网捕作用和电化学特性及范德华力的作用,将污水中悬浮胶体颗粒、絮体、部分细菌菌体等杂质全部拦截在此悬浮泥层上,使出水水质达到处理要求。其工艺流程如图2 所示。

2011 年4 月,某联合站1 座悬浮污泥污水处理装置改造完成并投入试运,处理量5 000 m3/d。经过1 年多的试运和2 年多的正式运行,某联合站悬浮污泥污水处理装置通过了一系列破坏性试验,摸索出了该装置的污水介质适用范围、抗冲击能力、处理污水能力等生产参数。设计指标为进水水质含油≤100 mg/L,悬浮物≤300 mg/L;出水水质含油≤10 mg/L,悬浮物≤10 mg/L。污水处理成本由2.59 元/m3降至1.81 元/m3。试验数据见表1。

3.2 不加药污水处理技术

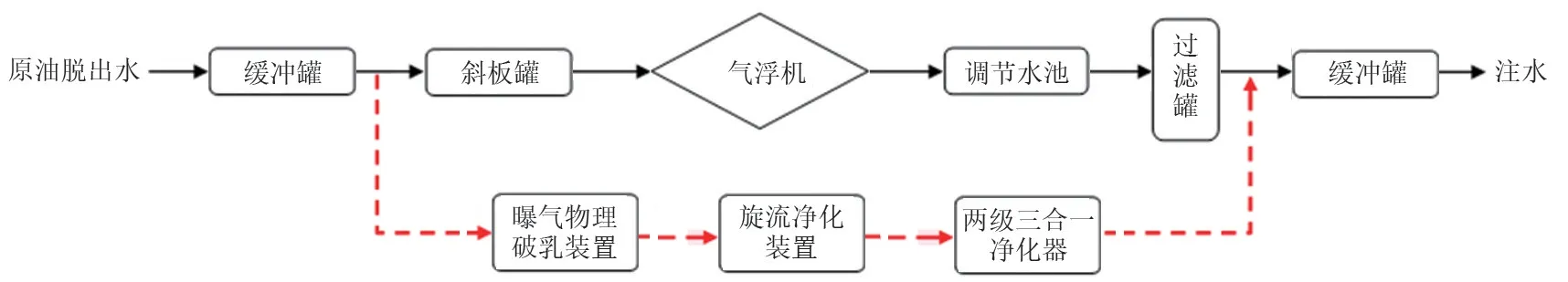

不加药污水处理系统主要包括曝气物理破乳装置、旋流净化装置和三合一净化器。系统能够有效降低污水处理成本,减少浮渣油泥产生量[8]。污水处理成本由0.5 元/m3降至0.3 元/m3,减少浮渣产生量85%。

表1 悬浮污泥过滤罐试验数据统计Tab.1 Statistics of test data for suspended sludge filtering tank

针对联合站水包油型稳定乳状液特点,研发微小油滴聚结分离新方法,在不加药情况下,通过曝气物理破乳装置和旋流净化装置的空化、旋流气浮多力协同作用,实现高效除油,通过浮选、旋流、过滤三合一净水器,实现悬浮物有效去除和滤料的对流搓洗,可有效延长滤料反洗时间,防止滤料板结[9]。其工艺流程如图3 所示。

在某联合站开展现场试验,并与某联合站同期处理污水水质进行对比。主要设备包括曝气物理破乳装置、旋流净化装置和两级三合一净化器。该工艺流程设计处理能力为50 m3/h,来水水质含油≤500 mg/L,悬浮物≤500 mg/L;出水水质含油≤5 mg/L,悬浮物≤5 mg/L,处理成本0.4 元/m3。试验数据见表2。

3.3 含聚污水微生物处理技术

针对二元驱采出污水,培养专性高效微生物,通过高效气浮收油装置、微生物反应池、过滤罐组合技术,实现污水中含油平均去除率96%,悬浮物平均去除率94%,达到油田回注标准。现场试验表明,该技术运行稳定,运行成本低,污泥量少,不添加化学药剂,具有较高的推广价值。

图3 不加药污水处理系统试验工艺流程Fig.3 Test process flow for drug-free sewage treatment system

表2 不加药污水处理系统试验数据统计Tab.2 Statistics of test data for drug-free sewage treatment system

针对二元驱采出水高黏度、高聚合物浓度等特征,通过筛选、分离及有效配伍,获得适合该油田污水水质特点的特种联合菌群。通过一次性投加该微生物菌群,提高污水处理系统去除有毒有害、难降解化学物的能力,利用微生物自身的新陈代新,把复杂的有机物降解为简单的无机物,达到污水净化的目的[10]。

与现有工艺流程(图4)相比,微生物组合工艺(图5)技术不需要添加任何化学药剂,仅需一次性投加特种微生物菌群,即可实现高效、低成本污水净化目的。

图4 现有工艺流程Fig.4 Existing process flow

图5 微生物组合技术工艺流程Fig.5 Microbial combination technology process flow

在某含聚污水处理站开展现场中试试验,主要设备包括高效气浮收油装置、微生物反应池、过滤罐(填装石英砂滤料),处理能力为2.5 m3/h。

挑选适合含聚污水水质的特种菌株,开展污水中油类去除率对比试验(图6),然后对效果较好的6 个菌株进行随机组合,开展污水中污染物质去除率对比试验(图7),其中污染物质综合降解率最高的三组如图8 所示,最终确定将组合15 列为最佳组合菌群,应用于现场试验。

微生物组合处理工艺经过2 个多月的现场试验运行,于2015 年6 月10—14 日期间进行中试试验标定,出水水质明显优于区块注水水质要求,运行成本控制在1.2 元/m3。污水中含油、悬浮物处理效果统计数据见表3、表4。

图6 不同菌群对油类去除率的对比Fig.6 Comparison of oil removal rate by different bacteria

图7 不同组合菌群对污水中污染物质去除率对比Fig.7 Comparison of pollutants removal rate by different combination of bacteria

图8 最终优选菌群组合对污水中主要污染物去除率对比Fig.8 Comparison of major pollutants removal rate by final optimum combination of bacteria

表3 污水中悬浮物处理效果统计Tab.4 Statistics of suspended solids treatment effect in sewage

表4 污水中含油处理效果统计Tab.5 Statistics of oil removal effect in sewage

4 结束语

(1)常规的含油污水处理普遍加入大量的化学药剂,造成处理成本居高不下。同时,污水处理过程中产生的浮渣油泥,需按照危险废物进行管理,达标要求严格,环保压力大。上述试验技术在不加药剂的前提下,可实现含油污水低成本达标处理,浮渣产生量大幅降低,可为油田污水处理系统升级提供可靠借鉴。

(2)微生物处理技术对于低浓度含聚污水具有较好的处理效果,但随着三次采油的发展,污水含聚浓度逐渐上升,污水性质日趋复杂,因此高浓度含聚污水的低成本达标处理仍然是今后重点研究的课题。

(3)辽河油田已进入开发中后期,油井采出液含水率逐年升高,但油藏回注能力有限,产生了大量的过剩污水。虽然现有的过剩污水已实现达标排放,但生化效率低、污水处理成本居高不下,需要在今后的实践中不断探索新工艺、实施新技术,进一步降低污水处理成本。