压路机主动防撞智能测距系统设计与试验

2020-03-13陈步童李胜永朱志忠侍俊光吕承琪

陈步童,李胜永,朱志忠,侍俊光,吕承琪

(江苏航运职业技术学院 交通工程系,江苏 南通 226010)

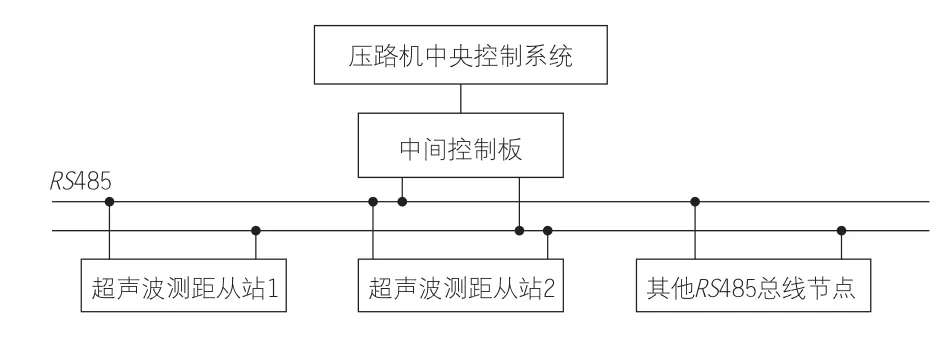

压路机是修建交通基础设施的压实机械,在周期性连续作业过程中,伤人和碰撞事故频发。因此,加强其主动安全性的智能化研究,优化智能测距系统设计显得尤为重要。超声波测距具有方向性好、抗光磁干扰能力强、不受空间能见度的影响等特点,可用于压路机智能测距系统。为了将压路机碾压作业时位于车体前后方所有目标障碍物探测到,可在压路机车体的前后方不同位置并列安装多个超声波传感器,通过在RS485总线上挂载多个超声波测距从站,每个从站作为1个通信节点,每个从站中含有多个超声波传感器。从站采集的多路信息汇总后经RS485总线传输到中间控制板进行实时处理后,再将数据发送给压路机的中央控制系统,中间控制板作为中央控制系统和下层从站的中间节点,对信息进行预处理,可有效节省中央控制系统的中央处理器资源,简化中央控制系统的硬软件。

1 系统原理及总体设计

1.1 测距原理

超声波测距的最常见方法是渡越时间法,由超声波发射传感器在控制模块的作用下向外发射超声波,超声波在空气中传播,遇到障碍物后反射产生回波,超声波接收传感器接收反射回波,并将回波信号送回控制模块,控制模块通过检测超声波发射与接收之间的时间差Δt(渡越时间)和超声波在空气中的传播速度,计算出目标障碍物的最近距离s和方位(s=c*Δt/2,c为超声波声速,受温度影响较大,需进行温度补偿,温度和声速的关系为c=331.45+0.607t,一般取344m/s),并由显示电路显示障碍物最近距离和方位。[1]

1.2 总体设计

系统主要由中间控制板、超声波测距从站、其他RS485总线节点等组成,如图1所示,图中超声波测距从站包含多路传感器,其他RS485总线节点包含温度补偿模块、液晶显示模块、电源电路模块等。[2]中间控制板通过RS485总线与超声波测距从站连接,超声波测距从站通过安装于压路机车体前后横梁侧面的多路超声波传感器实时测量压路机前后方目标障碍物的最近距离和方位信息,中间控制板按照设定的时间间隔获取各从站信息,经汇集处理后向中央控制系统发送数据结果。系统采用STC15W1K16S单片机作为中间控制板、超声波从站及温度补偿模块、液晶显示模块、电源电路模块等部分的控制和处理核心,有效保证了数据获取的实时性。

图1 系统总体设计

2 测距精度影响因素及模型建立

2.1 测距精度影响因素

2.1.1 渡越时间

渡越时间Δt是影响目标障碍物最近距离s和方位的重要因素,除采用速度较快控制器、运行电路、增大接收回路放大倍数等硬件外,还应考虑软件执行时间消耗误差、激励信号序列收发启停计时间隔差、测距盲区计时间隔差等因素的影响。本系统软件以汇编语言作为开发语言,每1条程序指令有精确的执行时间,通过引入补偿时间实现必备指令占用冗余时间的精确补偿,以消除软件执行产生的时间误差;采用序列信号激励发射探头,从序列中最后1个波发出时开始计时(t1),序列中第1个反射回波被接收停止计时(t2);由于超声波发射探头发出超声波一段时间后超声波接收探头才能接收超声波,使超声波传感器产生测距盲区时间间隔t3;最终测得的较为精确的渡越时间为Δt=t2-t1+t3+nT1-td,其中T1为信号序列波周期,n为信号序列波周期数,td为程序指令执行的冗余时间。[3][4]

2.1.2 传播速度

超声波在空气中的传播速度受环境温度、湿度、大气压力等因素影响,其中环境温度的变化对其影响最大。为此,需要对空气平均摩尔质量和比热比值进行修正其中Pw为水蒸气压力;P为大气压力,P=1.013×105Pa;T0为0℃热力学温度;Ti为环境温度,c0为0℃时超声波在空气中的传播速度,c0=331.45m/s。);通过在超声波测距系统中加入温度补偿模块,减小系统超声波波速值变化,使系统在各种环境温度下实时精确测得超声波在空气中传播速度,提高超声波波速测量精度。

2.1.3 接收脉冲

超声波传感器采用电压阈值法检测回波,其原理是设置1个阈值电压,与接收的超声波回波信号电压值进行比较,如果超声波回波信号中电压达到阈值设定的电压,则认为回波返回了。实际上超声波在传播过程中幅值是不断衰减的,如果设置固定阈值电压,当测距距离较近时,也许第1个回波脉冲到达时就可以被捕获,误差较小;当测距距离较远时,可能在第4个或更靠后的回波脉冲才被捕获,这样就造成回波声波传输了一定的时间后才会被捕获到,产生较大误差。[5][6]

2.1.4 探头安装位置及角度

为防止超声波传感器的发射、接收探头产生比邻信号串扰现象,超声波的发射、接收探头安装时存在一定的间隔距离,探头与系统目标障碍物的准确垂直距离L、超声波的往返传播距离半程D、超声波的发射、接收探头安装中心距d之间存在的几何关系为。[3]由于超声波入射到物体处存在一定的入射角,并经过多次反射才返回被接收探头接收,使测量的距离比探头与物体的实际距离稍大,造成测量误差。

2.2 测距计算模型

依据上述分析,以相关测距精度影响因素为输入变量,建立的基于压电式收发分离型多路超声传感器的压路机防撞智能测距系统计算模型为:

模型中相关测距精度影响因素输入变量包括最终渡越时间Δti、超声波在空气中的精确实时传播速度c、超声波探头安装位置参数d、重复测量次数N等。由于测量误差具有一定的随机性,因此,实际测量时应通过多次测量后取其平均值,以减少测量误差。

3 硬件设计与软件设计

3.1 硬件设计

3.1.1 中间控制板设计

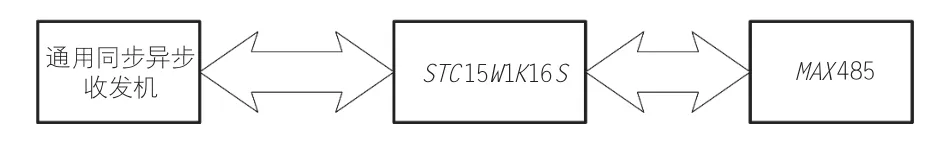

中间控制板位于中央控制系统与从站之间,接收中央控制系统的命令并向中央控制系统发送数据;通过RS485总线向挂接在总线上的各超声波测距从站及其他总线节点发送命令,并接收RS485总线上挂接的各超声波测距从站及其他总线节点的实时数据,硬件中包含RS485模块和与中央控制系统进行通信的模块。本系统以工控机为核心,中间控制板通过串口进行协议通信,其硬件结构如图2所示。中间控制板为多节点信息汇总的主节点,通过挂载从节点个数的不同,实现超声波测距回路的增减。

图2 中间控制板硬件结构

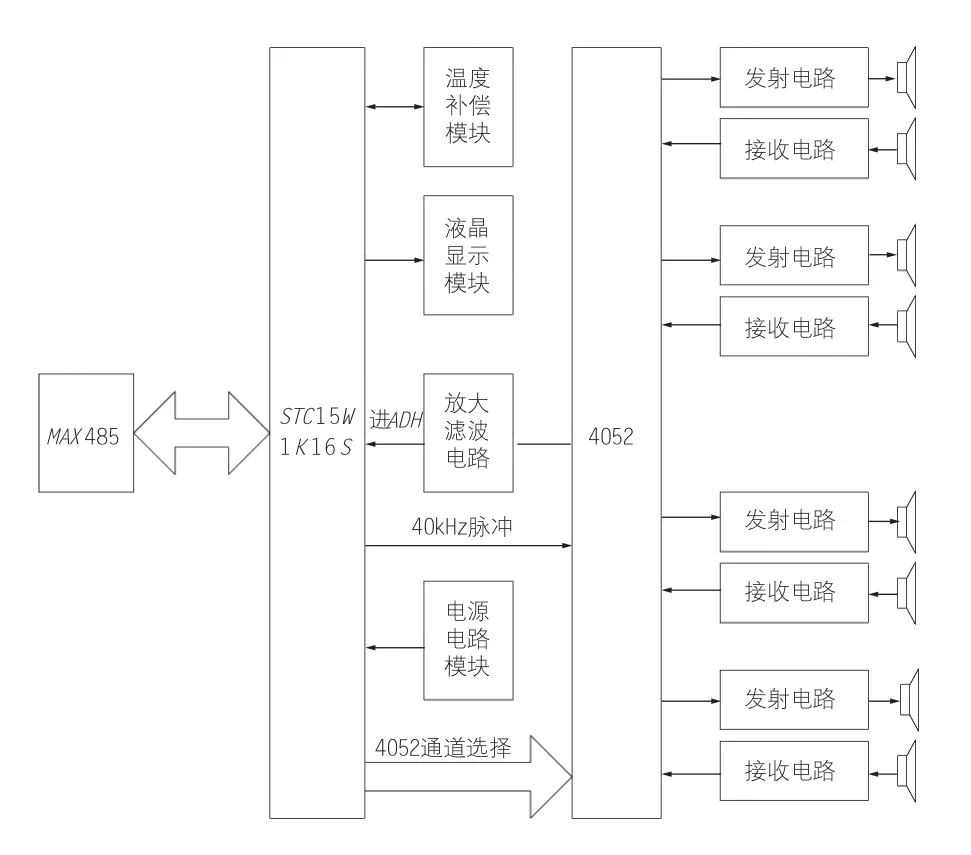

3.1.2 从站设计

前后2个测距从站分别包含4组超声波测距回路,每组超声波测距回路包含超声波探头、超声波收发电路、双四通道模拟多路复用/分解器4052、超声波回波放大滤波电路、温度补偿电路、液晶显示电路、电源电路、STC15W1K16S单片机及MAX485等组成,其中温度补偿电路的环境温度采用DS18B20检测,液晶显示电路选用LCD12864液晶显示器进行相应内容显示。每组测距回路分别拥有回波的一级滤波放大电路和STC15W1K16S单片机产生触发信号I/O口,共享STC15W1K16S单片机控制内核和MAX485通信模块。超声波测距从站硬件结构如图3所示。该从站以STC15W1K16S单片机为控制核心,协调各电路的工作,4组超声波测距回路并行执行,STC15W1K16S单片机同时在4组回路的I/O口发送触发信号,通过MAX232和外围辅助电路组成的振荡回路向外发出4个频率为40 kHz的脉冲,并同时选中4052通道,进入发射电路激励传感器向外发出超声波,超声波在空气中传播遇到目标障碍物后产生反射回波,反射回波进入接收电路经信号处理后进入4052,经放大滤波电路后进入STC15W1K16S单片机的ADC通道,经软件计算获得与目标障碍物的最近距离和方位,并保存测得最近距离和方位的传感器所在通路,经MAX485以RS485通信协议向中间控制板发送目标障碍物的最近距离与方位信息。

图3 超声波测距从站硬件结构

(1)超声波收发电路

STC15W1K16S单片机发出的触发信号进入4052通道,通过MAX232和外围辅助电路组成的振荡回路向外发出4个40kHz的超声波,超声波在空气中传播,遇到目标障碍物后产生反射回波并返回,超声波传感器接收反射回波经TL074进行信号放大处理后进入4052相应的通道。设计的超声波收发电路如图4所示。

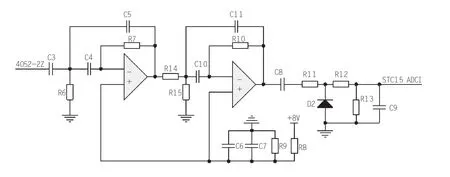

(2)超声波放大滤波电路

由于经过超声波接收电路处理后的回波信号较弱且存在干扰,所以回波信号须经高通滤波电路和带通滤波电路进行两级处理,消除大部分干扰,并将信号放大,最终经分压电路进入STC15W1K16S单片机的ADC模块。当ADC模块检测到的电压值大于设定的阈值时,则判断为回波并计时得到时间,测得目标障碍物的最近距离和方位。具体设计电路如图5所示。

3.2 软件设计

3.2.1 中间控制板软件设计

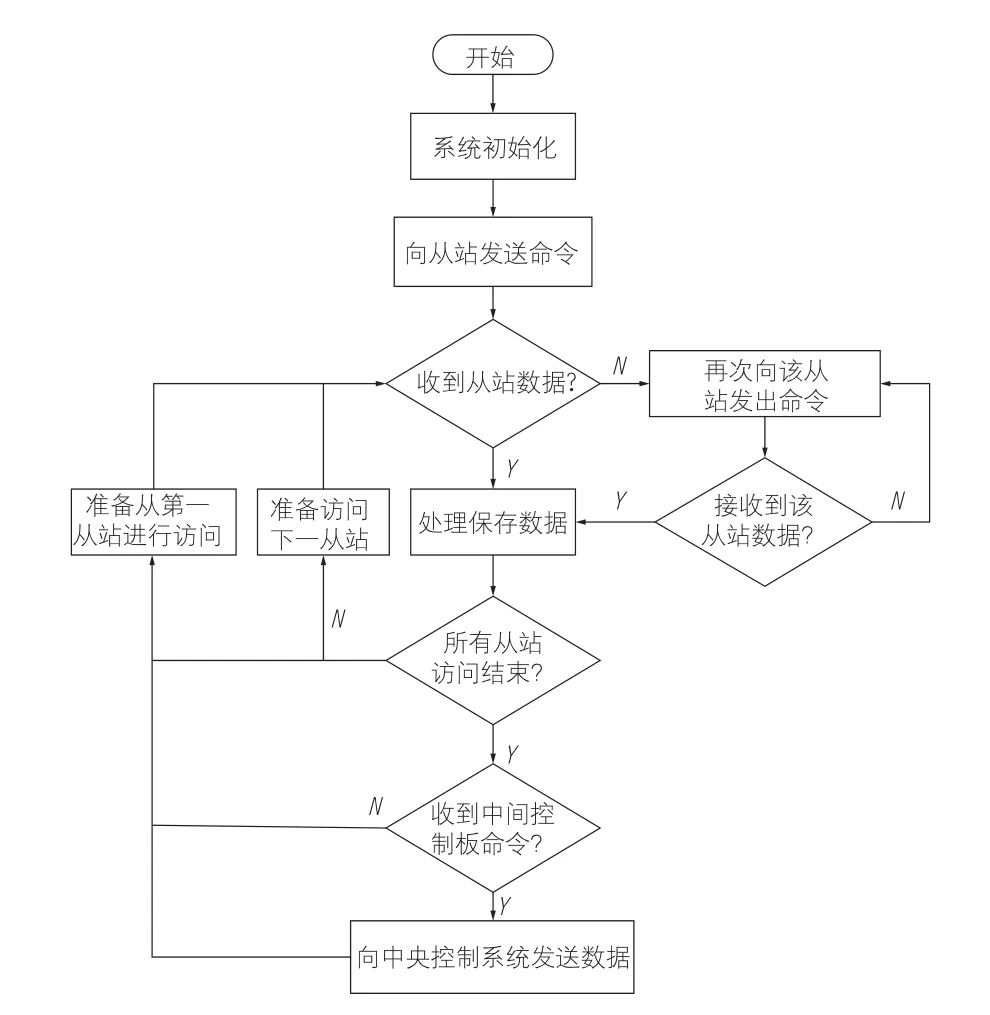

中间控制板接收中央控制系统命令,并向其发送处理后的数据;利用RS485总线向各超声波测距从站及其他总线节点发送命令,接收各超声波测距从站实时测得的目标障碍物最近距离与方位信息及其他总线节点的相关信息。系统开始工作后,首先初始化设置,经MAX485向第1从站发送访问命令,若中间控制板收到从站数据,则处理并保存接收数据;若第1从站未响应,则再次发送命令,直至中间控制板收到从站数据,处理并保存所接收数据为止;当所有从站访问结束后,等待中央控制系统的命令,当中间控制板收到中央控制系统命令后则向其发送最终处理的数据,中间控制板流程图如图6所示。中间控制板的接收数据命令是通过串口中断子程序完成的。

图4 超声波发射电路和接收电路

图5 超声波放大滤波电路

图6 中间控制板流程

图7 从站软件运行流程

3.2.2 从站软件设计

前后超声波测距从站是实现前后4路超声波传感器测距,接收中间控制板的命令,并向中间控制板发送超声波传感器测得的目标障碍物的最近距离和方位信息。前后超声波测距从站都有确定的地址,当中间控制板向前后超声波测距从站发出命令时,地址匹配的从站向中间控制板发送数据。每个从站软件包括主程序、子程序、定时中断程序等,其中主程序是对系统进行初始化设置,调用超声波发射子程序,并打开定时中断,定时中断在延时1.2ms后调用回波处理子程序,判断回波并计算探头至目标障碍物的最近距离和方位;当接收到中间控制板的命令且地址匹配时,则通过RS485总线向中间控制板发送实时精确数据,否则,本次循环结束;子程序是实现计算距离、显示、计时、延时、数据传输、温度监控等功能;定时中断程序是完成前、后从站的4路中某一超声波测距回路的选择和激励,实现回波处理、定时发射超声波、计时器溢出、异常等功能;超声波从站软件运行流程如图7所示。

4 通信协议及差错控制

系统以中间控制板为主站,前、后超声波测距回路以及其他RS485总线节点为从站,主从站之间的通信采用RS485协议。每次通信由主站向从站发送地址和指令,从站以中断方式接收数据,当某个从站的地址与主站匹配时,从站向主站发送数据。前、后超声波测距从站发送的数据分别包括前后4组探头测得的目标障碍物的最近距离值(mm)和方位,且每个探头测得的目标障碍物最近距离均用两字节表示,需进行差错控制,以保证传输数据的正确性。为此,主站在向前、后超声波测距从站发送问询命令时加入起始、结束标记,且标记不与从站应答中的数据相同,避免其他从站将数据中的某一部分误判为主站的问询命令;在从站发送的目标障碍物最近距离值和方位数据中加入校验码,避免主站接收距离值和方位数据产生错误;主站向某一从站问询,且未在规定时间内收到从站应答,则认为问询失败,并重新问询,若3次问询失败,则记录失败次数,并问询下一从站。为防止主站第二次问询时收到从站第一次问询应答,在主站发送问询命令、从站发送应答数据时加入问询次数,仅当主从站问询次数匹配时,本次通信才成功。[7][8]

5 试验验证

5.1 超声波探头布局

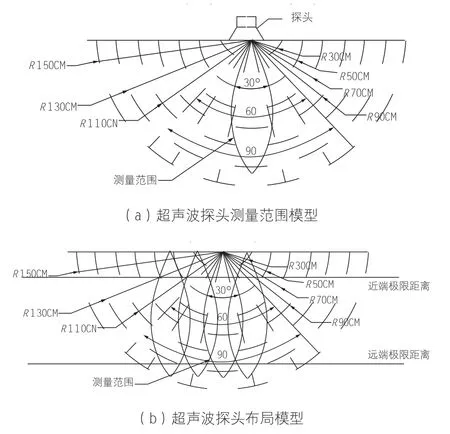

超声波探头波速角通常在30°左右,多组同时工作时数据会产生干扰,为此在每个超声波探头上增加一个号角以增强指向性,其测距范围类似图8(a),在其近端和远端会产生测量盲区,使所测距离不可靠,为此,将超声波探头以间隔布局的方式安装在压路机前后横梁的侧面,使相邻两组探头的测距范围重合一部分,且远端极限距离随探头布局间隔的变化而变化。设计得到的相邻两组超声波探头最优间隔距离为40cm,近端极限距离为30cm,远端极限距离为120cm,效果如图8(b)所示。

图8 超声波探头布局

5.2 试验及效果

为了验证设计的压路机主动防撞智能测距系统的效果,使压路机车体前后的所有目标障碍物都能够被探测到,并做到无盲区,以戴纳派克CC522型钢轮压路机为载体,在其车架的前后横梁侧面分别安装了4组超声波探头,前、后超声波测距从站分别包含4组回路,通过前后2个RS485总线从站节点实现这一功能。设压路机的碾压作业时的速度为v,在探头的测量周期T2内,压路机不进入近端盲区极限距离d1区域,系统的实际近端盲区极限值为D1=d1+vT2。压路机碾压作业最高速度为0.9m/s,T2为200ms,则实际盲区为48cm,保证在大于近端极限距离小于远端极限距离区域的目标障碍物被探测到。

为了验证设计的压路机主动防撞智能测试系统的可靠性及测量误差,选取超声波探头到实验壁之间的水平距离为设定距离,由钢卷尺测量测得;液晶显示屏上显示的距离为测量距离,系统水平测距验证数据如表1所示,最大相对误差为1.3333%,能够满足水平方向目标障碍物的检测;当水平探头安装在离地大约60cm左右的高度时,可探测到40cm~80cm高度的目标障碍物。测试现场选取40cm左右高的石墩,超声波传感器安装在离地60cm处,约在1.5m处可以检测到; 对一定高度的人约在1.5m处可以稳定检测到;对细铁杆、铁栅栏约在1.2m处可以被检测出来。同时,将建立的模型输入测试系统中,并确定试验数据分辨率在cm级,选取量程为30~400cm,以验证计算模型的合理性。测试的结果如表2所示。试验结果表明:在确定的量程内,满量程测距相对误差仅为0.5%,确保了系统测试数据的精确性。

表1 系统水平测距数据

表2 模型测试数据

6 结束语

本文提出基于RS485总线及多路超声传感技术组建的压路机主动防撞智能测距系统,利用RS485总线与中间控制板组网,采用高速单片机STC15W1K16S微处理器,使用RS485多从站布局,在分析了测距精度影响因素的基础上,建立了测距系统的计算模型,进行了系统硬件、软件设计,主从站间采用了485通信协议并进行差错控制;通过将收发分离式超声波探头以间隔布局的方式安装在压路机前后横梁的侧面,使相邻两组探头的测距范围重合一部分,现场测试系统水平测距最大相对误差仅为1.3333%,模型满量程测距相对误差仅为0.5%,确保了系统的可靠性和测试数据的精确性,使压路机在碾压作业时具备了自我保护和人身安全保护功能,可有效防止压路机碰撞和伤人事故的发生。该设计已在有关施工企业的压路机上试用,整体效果较好。