润滑油型炼厂提质增效方案的设计与实践

2020-03-13夏季祥吴艳萍王海燕

夏季祥,吴艳萍,王海燕

(中国石油化工股份有限公司济南分公司,山东济南 250101)

大型炼化企业J 公司是“燃料―润滑油―化工”型炼化企业,目前拥有500万吨/年常减压蒸馏、250万吨/年原料预处理、140万吨/年重油催化裂化、160 万吨/年汽柴油加氢精制、30 万吨/年润滑油加氢、10 万吨/年聚丙烯等30 余套生产装置。加工胜利与进口混合原油和临盘原油,其中临盘原油量约190万吨/年,属低硫中间石蜡基原油。主要产品有国Ⅵ汽油、国Ⅵ车用柴油、聚丙烯、液化气、石油焦、硫黄、石蜡、微晶蜡和高档润滑油基础油等50余个品种。

2012 年,J 公司依托性质稳定的临盘原油减压蜡油组分,采用中国石化石油化工科学研究院(简称石科院)开发的“糠醛精制——润滑油加氢(加氢处理/加氢精制)——酮苯脱蜡脱油——白土精制”工艺,建成了重质基础油光亮油生产基地,生产优质HVI Ⅱ6、10 高黏度基础油以及HVIⅡ26、30(即120BS、150BS)光亮油,同时增产60#~68#高熔点蜡和80#软质微晶蜡,其中,150/120BS光亮油填补了企业生产空白,80#软质微晶蜡填补国内空白。但同时,润滑油基础油序列存在生产工艺流程长、能耗物耗高、目的产品收率低、效益不明显等问题,因此开展润滑油基础油序列提质增效方案设计和实践是十分必要的。

1 基础油序列面临的挑战

J公司重质基础油光亮油工艺主产品是基础油和石蜡,副产物分别作为柴油调和组分和催化原料。基础油工艺提质增效方案实施前流程见图1。

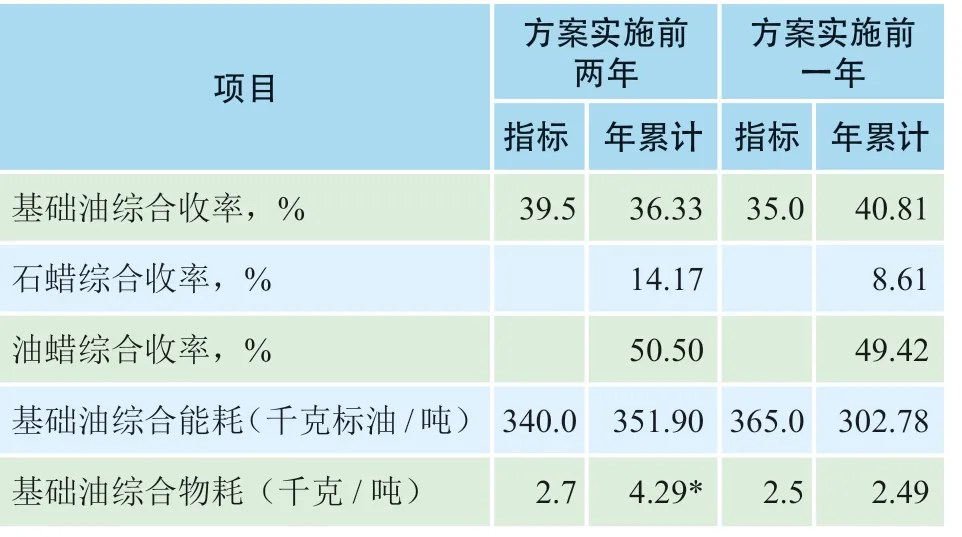

提质增效方案实施前基础油序列专业达标情况见表1。可以看出,基础油工艺的油蜡综合收率在50%左右。由于主产品收率低、生产流程长、能耗物耗处于高位,该序列创效水平不高,综合竞争力不强。

2 提质增效方案设计

针对基础油序列面临的市场、生产和效益挑战,提质增效关键是做好两方面的工作。一是继续做优做强基础油、石蜡主产品;二是开发利用好基础油工艺约50%的低价值副产物,提升整个序列的创效能力。

2.1 做优做强主产品

基础油、石蜡是基础油序列的主产品,做优做强主要方案如下:

表1 提质增效方案实施前基础油序列专业达标情况

基础油生产方面:由于受市场、排产计划等限制,装置生产负荷低,资产难以发挥效用。根据公司基础油产品具有低硫低氮、高黏度、高 CN含量等特点,通过市场调研,开发适用于非润滑行业使用的特种油品,从而可以提高装置生产负荷。

石蜡方面:J 公司是国内唯一能够持续生产高熔点石蜡的厂家,但由于产品嗅味影响仅能生产半精炼蜡,可通过改造,进一步提高产品品质;同时充分利用高熔点蜡的特点,开发特种蜡产品以拓展市场。

2.2 开发利用副产物

公司基础油序列副产物约占50%,开发利用好这些产品是提升该序列竞争力的关键。公司的基础油序列副产物包括:

1)润滑油加氢装置的柴油、减一线、轻润(MVI75蜡油)和中润(MVI250和MVI650蜡油)组分。这些组分均经历了约18 MPa 的加氢过程,硫、氮、芳烃含量极低,柴油组分凝点低至-30℃以下,减一线和轻润组分赛氏色号均稳定在+30,中润组分MVI250中低熔点蜡含量高,而MVI650含丰富的混晶蜡。

2)酮苯脱蜡脱油装置的各线蜡下油。这些组分也经历了高压加氢过程,为确保目标基础油和石蜡质量,蜡下油中的油蜡比例波动相对较大、运动黏度较石蜡高、滴熔点低。

3)糠醛精制装置副产的各线抽出油。糠醛抽出油富含芳烃,但由于未经脱蜡,无法作为沥青调和剂。

公司充分发挥各副产物的性能特点,开发符合市场要求的产品,避免将其作为二次加工原料增加加工成本,可进一步提高公司基础油序列的综合经济效益。

3 方案实施

根据提质增效设计方案,公司成立了产品开发小组,先后完成了油、蜡、助剂三大类70余个产 品的开发,并及时推向市场,达到提质增效目的。

3.1 研发新产品,开拓新领域

3.1.1 油类系列

利用润滑油加氢装置的柴油、减一线、轻润等组分以及各牌号基础油产品,通过适当调整工艺条件,开发了系列白油类产品,包括白油料、工业白油、粗白油等;变压器油类产品,包括变压器油和变压器油料;溶剂油类,产品包括绿色产品(如有机农业用喷雾油、杀虫剂专用油、新型油墨溶剂油等);以及通用产品(如油漆工业用溶剂油、橡胶工业用溶剂油、5#油漆及清洗溶剂油等);专用油类产品包括导热油料、润滑脂专用料、非芳环保型橡胶油、轿车密封条炼胶专用油、浅色高黏高闪点橡胶用油等。已成功推向市场的油类系列产品见表2。

表2 市场化的油类系列产品

3.1.2 蜡类系列

J 公司与几家研究单位合作开发了具有自主知识产权的石蜡深度精制除嗅技术,并成功应用于工业生产。目前石蜡产品全部达到GB/T 446- 2010全精炼石蜡的标准要求。

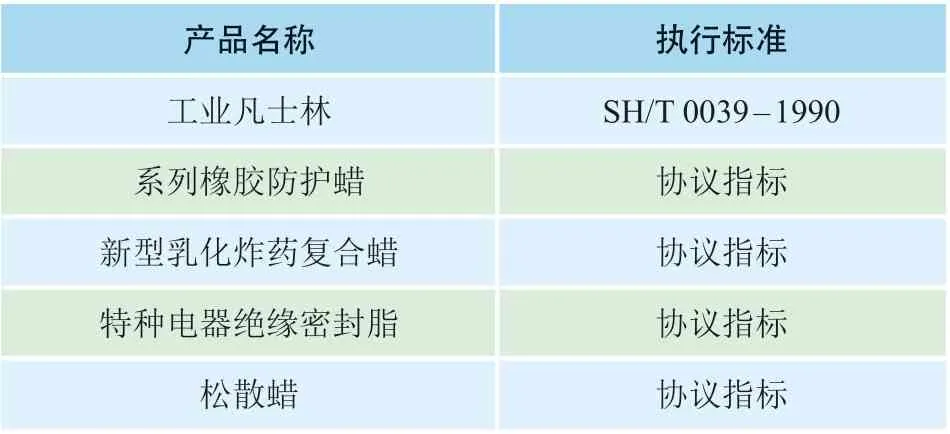

利用各牌号石蜡产品、酮苯蜡下油、加氢中润等组分,开发了凡士林类产品(如工业凡士林、医药及化妆品级凡士林);松散蜡系列产品;膨化油膏;橡胶防护蜡;新型乳化炸药复合蜡;特种电器绝缘密封脂等。已成功推向市场的蜡类系列产品见表3。

表3 市场化的蜡类系列产品

3.1.3 环保芳烃橡胶油及沥青助剂系列

2015年,公司利用润滑油基础油序列生产的糠醛抽出油,通过新上抽出油降凝装置,采用石科院ARE技术,生产满足欧盟认证标准要求的环保芳烃橡胶油(简称TDAE),TDAE相对于糠醛精制装置进料综合收率可达5.34%。在稳定TDAE产品质量的同时,通过对TDAE 产品进行改性,开发出芳碳率(CA值)高于25%的环保型橡胶油产品,以满足高性能绿色轮胎行业的需求。目前,J 公司是国内唯一能够稳定量产TDAE 产品的厂家,该产品填补了国内空白,打破欧盟为我国橡胶轮胎出口设置的技术壁垒,已替代进口、占领国内高端市场。

ARE 的各线抽出油是高芳烃油,具有黏弹性,黏度极大。利用ARE装置抽出油开发出了防水卷材用沥青料、热拌沥青再生剂产品,并成功生产出满足指标的道路沥青产品。已市场化的助剂系列产品见表4。

表4 已市场化的助剂系列产品

3.2 参与标准制修订,提升行业话语权

对于没有国家标准和行业标准的新产品,与客户制订协议指标。为了使新产品规范化、标准化,提升行业话语权,公司积极参与国家标准或行业标准的制订工作。

3.2.1 GB/T 33322-2016《橡胶增塑剂 芳香基矿物油》标准的制订

在环保芳烃橡胶油产品面市之初,国内并没有企业能够稳定生产CA值高于15%的TDAE,市场基本被进口产品(以德国汉圣为主)垄断,用户均参考其性能制订各自的企业执行标准。为适应行业发展要求,规范国内轮胎橡胶行业用油技术标准,公司在与石科院、某著名绿色橡胶生产企业合作,开展TDAE 产品不同芳碳含量对于橡胶、轮胎性能影响的基础上,积极参与并推动GB/T 33322--2016《橡胶增塑剂 芳香基矿物油》标准的制订,负责完成A1820产品指标定型研究。该标准在2017 年7 月1 日发布实施后,为国内外产品供应商提供了平等的竞争平台。公司TDAE开始以橡胶增塑剂A1820销售,产品净价达4 700元/吨以上,高于95#清洁汽油,极大提高了经济效益。

3.2.2 NB/SH /T 0914-2019《粗白油》标准的制订

国内工业白油、化妆用白油、食品级白油等成品白油市场不断成熟,生产企业对白油原料提出了要求,以确保白油产品质量。公司积极参与粗白油标准的制订,为5#、10#、32#、68#、100#产品的性能指标确定提供技术支持。标准实施后,公司部分副产品及基础油换线油等均作为粗白油销售,增效结果显著。

3.2.3 NB/SH /T 0013-2019《微晶蜡》标准的制修订

随着微晶蜡应用领域的不断扩展,软质微晶蜡越来越被重视,但在2008 版及以前的标准中,25℃针入度大于20(1/10 mm)的80#微晶蜡被判定为不合格产品。随着生产原料、加工工艺的不断变化,微晶蜡品质已发生了较大改变。公司积极参与指标的修订工作,为70#、80#产品的性能指标确定提供科学依据。标准实施后,公司软质微晶蜡以80#A牌号销售,增效显著。

3.3 紧贴市场,产销研紧密结合,基础油序列产品保持较高产销率

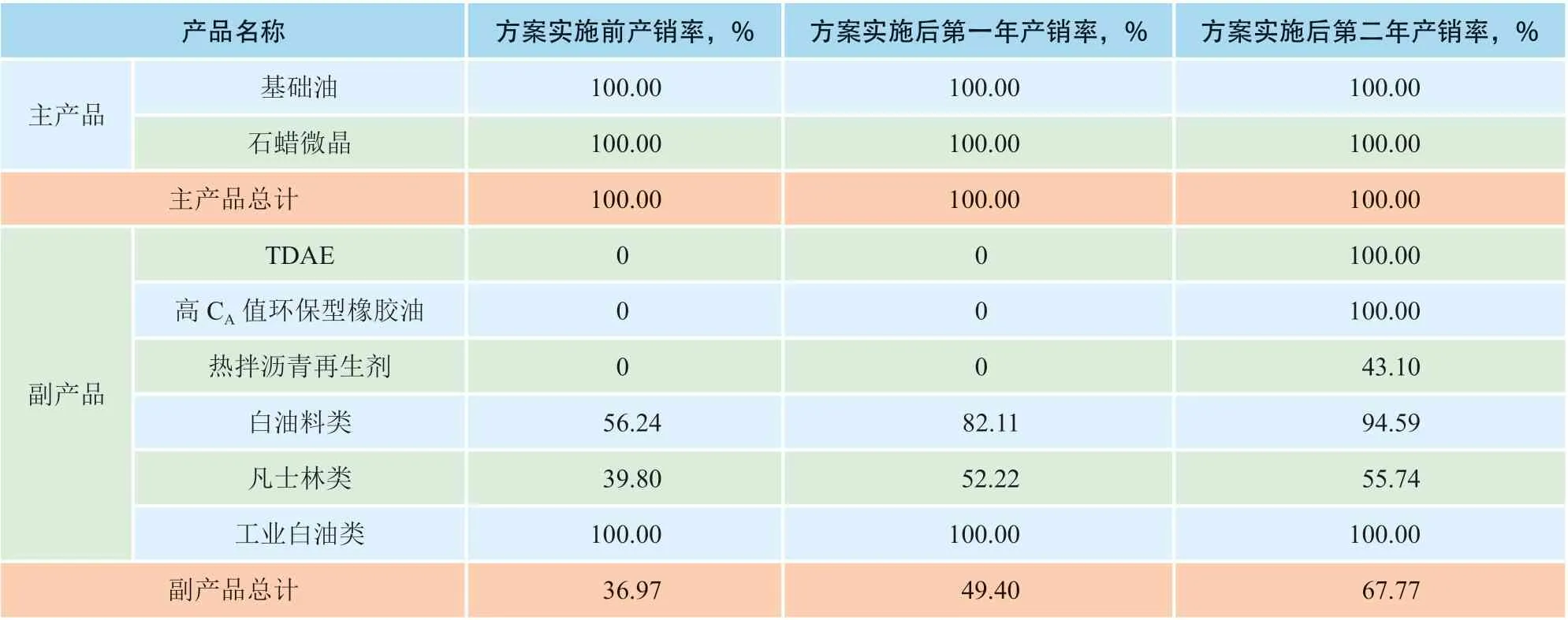

为使提质增效方案尽快落到实处,紧随科研开发的步伐,生产部门及时响应,在最短时间内将研发成果转化为实际产品;销售部门同时开拓市场,使得产品在检测合格后第一时间实现顺利出厂。随着提质增效措施不断推进,公司基础油序列的市场竞争力增强,开工率逐年提高。方案实施前后基础油序列主、副产品产销统计见表5,糠醛装置加工量及开工负荷见表6。

表5 基础油序列主、副产品产销情况

表6 糠醛装置开工负荷

从表5、表6可以看出,经过多年产品开发和市场开拓,方案实施后第二年糠醛装置已达满负荷生产状态,实现基础油和石蜡主产品全产全销的基础上,各类副产品的高附加值产销率达到67.77%(不含沥青调和用ARE二次抽出油)、计入沥青调和用ARE二次抽出油后高达78.43%,创历年新高,最大限度实现了润滑油基础油序列各产品的效益最大化。

4 效益分析

4.1 主副产品净价格比对

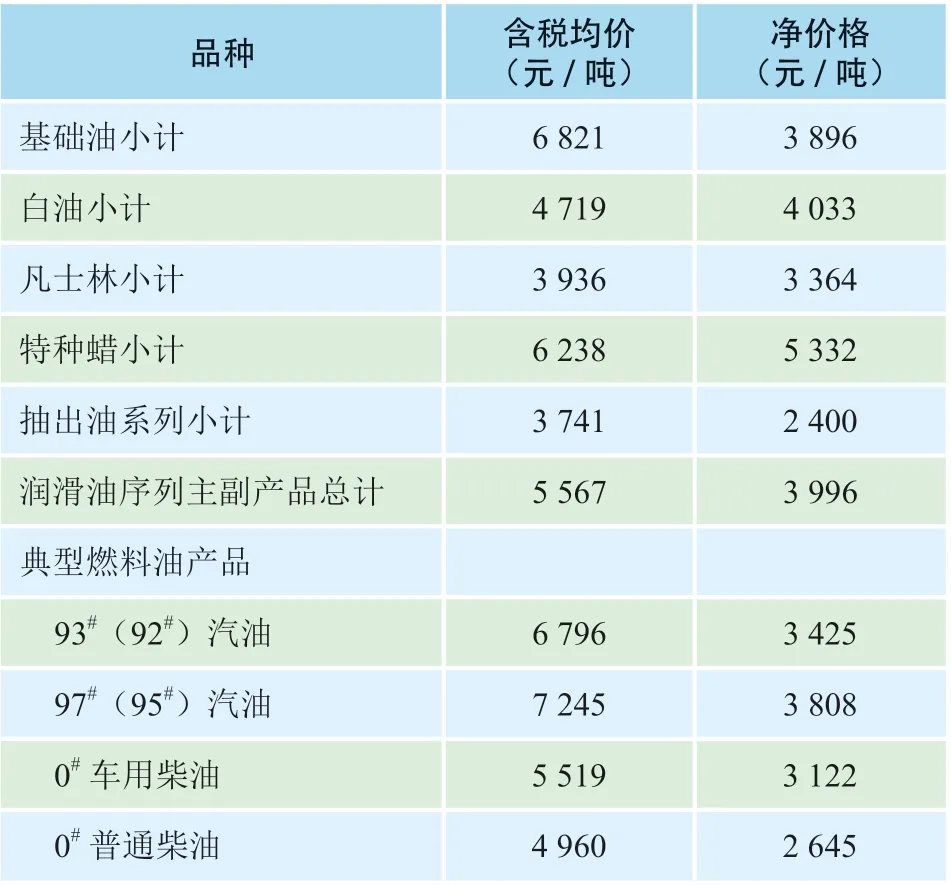

方案实施后第二年基础油序列产品销售价格见表7。从表7看出,基础油序列产品除抽出油类产品平均净价格和0#普通柴油的价格相近外,其他产品净价格均高于或接近93#(92#)汽油,盈利能力较强。其中石蜡类产品的净价格高达5 332元/ 吨,成为公司最具竞争力的产品。

表7 方案实施后第二年基础油序列销售价格

4.2 不同加工方案效益分析

目前,J公司可实施生产加工方案有3套:方案一为单纯的燃料油方案,方案二为燃料油+基础油+石蜡方案,方案三为燃料油+基础油+石蜡+基础油副产品开发方案。按照年实际加工量500 万吨,运用PIMS 模型,对3 个不同方案进行了效益测算。从测算结果看,方案二的吨油效益较方案一提升33 元/吨,年创效1.66 亿元;方案三的吨油效益较方案一提升51.8 元/吨,年创效2.60 亿元。在目前价格体系下,基础油序列装置的开工能够充分发挥分公司装置结构完备的优势。同时,通过副产品的开发,有效缓解了成品燃料油出厂压力大的问题,方案三柴油产量比方案一减少1.7 万吨/年左右。提质增效方案实施后分公司效益提升了一个大台阶,当年创效15.89 亿元,吨原料油利润314.3元/吨,吨原料油利润位居总公司炼化企业前列。

4.3 社会效益

J 公司坚持产品领先战略,通过基础油序列提质增效措施的实施,开发出更多的高端、绿色、环保型产品,适应了社会发展趋势要求。作为国内唯一稳定全精炼蜡的厂家,为食品级产品生产商提供了稳定的原料来源;通过推动GB/T 33322- 2016《橡胶增塑剂 芳香基矿物油》标准的制订,规范/提升了国内轮胎橡胶行业用油技术标准,对促进行业绿色化发展和国产产品平等参与市场竞争提供了平台,中国石化橡胶增塑剂A1820 已被全球前十大轮胎企业采购。公司的蜡类产品首次实现出口,提高了企业产品品牌的影响力。

目前,J公司润滑油序列生产的产品在国内享有盛誉,已初步建成重质基础油光亮油、高熔点石蜡微晶蜡和髙芳碳的芳香基橡胶增塑剂三大产品生产基地,建立了产销研一体化的体制、锤炼了队伍,在建设产品特色化、高端化、标准化的精优强企业中迈出坚实的一步。

5 结语

通过实施对基础油序列的提质增效,确保了各装置高开工率并有效降低能耗物耗。78.43%的副产物被生产成市场需求的产品直接供应市场,取得了可观的经济效益,并极大地缓解了企业成品油出厂压力。更多的高端、绿色、环保型产品的推出,提高了社会用油、用蜡水平,提高了企业社会责任,取得了良好的社会效益。