汽车用柔性导线的研究及应用分析

2020-03-13单黎婷

陈 淳,田 梦,单黎婷

(上汽大众汽车有限公司,上海 201805)

1 导线特性

汽车导线大多为单芯线,主要由两个元素组成,分别是金属导体和绝缘层,如图1所示。根据不同电气器件的工作环境及要求,实现功能所需要的导线规格不尽相同。不同规格的导线,所对应的金属导体种类和结构以及绝缘层的材料也不相同。对于金属导体,主要技术参数有金属材料、单根金属丝直径、金属丝总数量以及金属丝的绞合方式;对于绝缘层,主要技术参数有绝缘层材料、厚度、外径、颜色等。汽车用导线一般采用多根金属丝绞合的结构,以便提高其机械可靠性,包括拉拔力及抗振动能力。

图1 汽车用单芯导线的结构

2 柔性导线特性

柔性导线,顾名思义,相比于传统汽车导线,具有更好的弯曲能力。导线的弯曲能力主要由两部分决定,分别是金属导体芯和绝缘层材料。其中金属导体芯的参考参数可以分为导体材料和绞合方式。本文接下来将分别从导体材料、绞合方式以及绝缘材料3个方面,并从电气特性和机械特性的角度,对柔性导线进行研究分析。

2.1 导体材料

汽车用导线的导体材料主要有3种,分别是铜、铝以及铜合金。合金导线的材料一般以铜锡合金和铜镁合金为主。不同导体材料的机械特性对比如表1所示。

表1 不同导体材料的机械特性对比

从表1可以看出,和合金导线相比,纯铜导线和纯铝导线具有较好的断裂延伸率,但不具有出色的抗拉强度和拉伸强度。其中,抗拉强度反映的是材料的断裂抗力,拉伸强度反映的是材料产生最大塑性形变的应力,而断裂延伸率反映的则是柔韧性能和弹性性能,断裂延伸率越大,则表示导线的柔韧性能和弹性越好,是评价导体柔韧性的关键指标。虽然铜和铝都具有相同的断裂延伸率,但是和铝相比,铜具有更好的导电性能、更高的熔点及热传导率、更低的电阻率、更好的稳定性能、更好的抗拉强度以及拉伸强度,并且如今铝导线的加工存在一定的技术难点,需要克服才能大范围使用。因此,汽车用柔性导线的材料主要为纯铜。

2.2 绞合形式

导线的线芯如果采用单根实心的金属材料制成,势必会影响导线的柔韧性而不能随意弯曲,截面积越大,弯曲越困难,这样会给生产安装带来无法克服的困难。因此,采用呈一定角度螺旋形式的多股绞合作为线芯的结构是最优的选择。

多股绞合的结构可以增加铜丝的柔韧性,并且可以使弯曲时的曲度不集中在一处,而是分布在每一根的铜丝上,每根铜丝的直径越小,弯曲时产生的弯曲应力也就越小,因此在允许弯曲半径的情况下不会发生塑性形变,从而不会导致导线绝缘层的损坏。

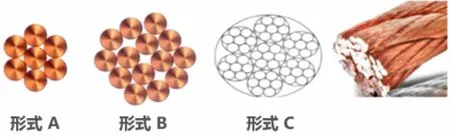

汽车用导线的绞合形式主要可以分为3种,形式A、形式B和形式C,如图2所示。

图2 汽车用导线的绞合形式

1)形式A结构为对称导体结构,又称正规绞合,是由多根同一直径的单丝,按同心圆的方式,一层一层有规律地绞合。常用于线径较小的导线,具有结构简单,稳定性高等特点。

2)形式B结构为不对称导体结构,又称非正规绞合,是由多根同一直径的单丝,不按绞合规律一起绞合,各单丝之间的位置相互不固定,外形也很难保持为圆形。常用于线径较大的导线,在弯曲时,相比于形式A,各单丝之间的滑动余量更大,抗弯曲力更小,拥有更好的柔韧性且易加工。

3)形式C结构为不对称细线多股导体结构,又称复合正规绞合。由于该绞合形式下单根铜丝数量较多,单根铜丝最大直径较小,因此先部分绞合成单股,再进行一次整体绞合。相比于形式A和形式B,形式C具有导体外径小、填充系数大等优点,其柔韧性远优于前两种绞合形式。

不同绞合形式的铜丝数量及直径不同,如表2所示。

表2 不同绞合形式的铜丝数量及直径对比

从表2可见,导线的线径越大,铜丝数量越多且铜丝的直径越大。通过对比可以得出,导线线径相同的情况下,C型绞合形式的铜丝数量最多,并且单根铜丝的直径最小。

一般而言,导线内单丝的直径越小,单丝的数量越多,柔韧性则越好。综上所述,C型绞合形式具有最好的柔韧性。因此,汽车用柔性导线的绞合方式主要以C型绞合形式为主。

2.3 绝缘层材料

导线的外围均匀地包裹了一层不导电的材料,即为绝缘层,作用是防止导电体和外界接触造成安全事故。汽车用导线的绝缘材料主要可以分为3种,分别是热塑性聚合物(PVC、PE、PP等)、热塑性弹性体 (TPE-U、TPE-O等)以及交联塑料 (PE-X等)。绝缘层机械特性的设计参数主要有拉伸强度和断裂延伸率,这两个参数同时也用于评价金属导体的机械特性,电气特性的设计参数主要有介电强度和介电常数。其中介电强度定义为材料被击穿时,单位厚度所承受的最大电压,介电强度越大,绝缘的品质越好;介电常数代表了电介质的极化程度,介电常数越大,对电荷的束缚能力越强,材料的绝缘性能则越好。不同绝缘层材料的电气及机械特性对比如表3所示。

表3 不同绝缘层材料的电气及机械特性对比

可以看出,相比于热塑性聚合物和交联塑料,热塑性弹性体TPE材料具有更好的断裂延伸率。目前汽车上所使用导线的绝缘层材料大多是PVC,能够满足一般区域的常规柔韧性要求,并且相比于PE、PP材料拥有更好的绝缘品质及性能;交联塑料各方面性能居中,但设备投资及生产成本较高;TPE材料具有出色的柔韧性和弹性,能够满足某些对柔韧性有特殊需求的区域。此外,TPE材料还拥有良好的耐高、低温性,耐油性等,并且加工工艺简单。因此,汽车用柔性导线的绝缘层材料主要以TPE和PVC为主。

2.4 本章小结

通过分析对比柔性导线的3个元素,可以得出在导体原材料不变的情况下,使用C型绞合形式以及TPE作为绝缘层材料,可以使导线拥有较好的柔韧性。

对于柔韧性的程度,绞合形式所占的比重要大于绝缘层的材料。因此C型绞合形式是柔性导线的首要满足条件,至于绝缘层的影响更多则是涉及使用温度要求以及成本等各方面的考量。从具体绝缘层材料来看,PVC可以满足常规柔韧性的要求,但相较于C型绞合形式所带来柔韧性的程度较低。TPE材料相较于PVC在柔韧性程度方面更加优秀,并且其最高温度等级为125℃,在一些对柔韧性高需求、高温度的场合可以选用。因此,可以得出如下结论。

1)同一导体,使用C型绞合形式,无论使用哪种绝缘层材料,都是柔性导线。

2)绝缘层材料对于柔韧性的影响程度小于绞合形式,TPE比PVC拥有更好的柔韧性和耐高温性。

3 柔性导线应用范围

3.1 使用区域

汽车上存在很多运动区域,这些区域的导线会经常处于运动的状态。如果在这些区域使用普通导线,在经过一定次数的弯曲拉折后,容易发生绝缘层破损及内部导体丝断裂的问题,轻则引起电气功能失效,重则引起火灾等安全问题。因此,对于这些区域,使用具有较强机械特性的柔性导线可以减缓导线在连续往返移动中的磨损,解决处在频繁运动条件下的导线疲劳耐久问题,从而使导线连接的可靠性得到加强,进而提升整车线束的可靠性。

目前汽车上柔性导线的应用范围可以分为如下几个区域。

1)四门与车身连接处。汽车四门会经常处于开、关的状态,该区域的线束通过橡胶件与车身线束对接,频繁开关车门会使连接处的线束处于往复运动的状态,包括普通车门和移门。

2)转向管柱区域。汽车在行驶过程中,需要用转向管柱来控制行驶方向,连接在转向管柱上的线束会经常处于旋转运动的状态。

3)四轮ABS线束。固定在车身与副车架之间的ABS线束会随着车辆的行驶过程而产生长时间的运动,对导线而言需要更高的疲劳耐久性能。

4)前盖和后盖。汽车前盖和后盖会经常处于开、关的状态,线束通过橡胶件从车身连至前盖和后盖,对长期处于翻转状态的线束需要更好的弯曲性能。

5)座椅线束。汽车座椅的功能日渐增多,根据乘客的需求,座椅可以进行相应的移动、调节,连接到座椅的线束需要拥有较好的柔韧性。

6)车灯内部。某些车型车灯内部区域空间小且温度高,对导线的走线以及导线材料具有较高的要求,需要导线具有高柔韧性的同时,绝缘层具有耐高温性。

整车柔性导线的使用区域如图3所示。

图3 整车柔性导线的适用范围

3.2 生产及成本

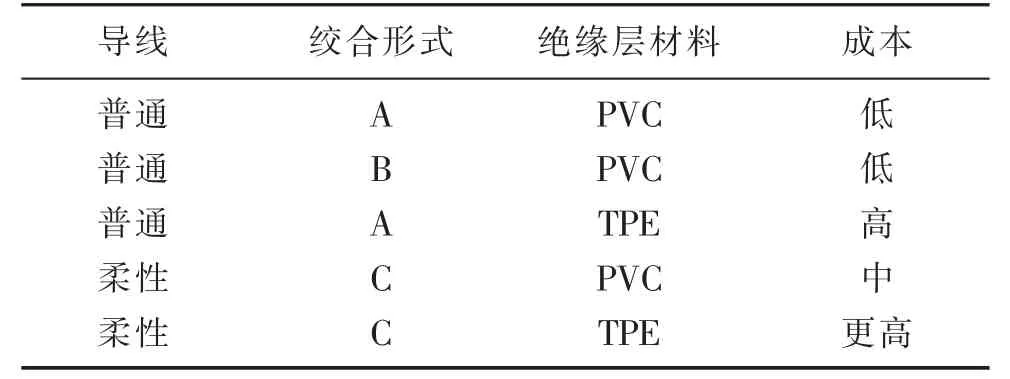

由于柔性导线和普通导线的区别仅仅在于绞合形式,即导体单丝的直径。因此不论是在生产制造、制线工艺、生产模具还是绝缘层粒子挤压成型方面,和普通导线都是没有区别的。然而,在整体机械特性优于普通导线的情况下,柔性导线并没有覆盖到整车所有的导线,主要原因在于成本。0.5mm2普通导线和柔性导线的成本对比如表4所示。

表4 普通导线和柔性导线的成本

可以得出如下结论。

1)对于同种绝缘层材料,C型绞合 (柔性导线)的成本高于A型和B型绞合 (普通导线)。

2)对于同种绞合形式,TPE绝缘层的成本高于PVC。

由此,除了在特殊的情况下,使用柔性导线来满足所需求的机械特性以外,整车其余导线的使用还是以普通导线为主,以获得高的经济效益。

4 总结与展望

本文先是分解了导线的组成元素,再从导体材料、绞合形式以及绝缘层材料3个方面对比柔性导线与普通导线的区别,从而确定柔性导线的定义以及其拥有的特殊属性。目前汽车上在同样的电气特性及机械特性的要求下,主要使用的还是普通导线,柔性导线仅仅应用在运动区域,因其较高的成本以及复杂的工艺制作要求。随着现代汽车车载功能的增加、高新技术的引用,整车电气及机械自动化的程度将大幅提高,相比于传统汽车,运动区域的数量将会有所增加,柔性导线在汽车上的应用也会越来越广泛。对于满足多种运动区域的更柔韧导线材料的开发,是将来主要的研究方向。