悬索桥镀锌铝钢丝主缆索夹抗滑测试分析

2020-03-12彭春阳李启富黄子能黄家珍

□文/彭春阳 李启富 黄子能 黄家珍 王 耀

镀锌铝钢丝具有优越的耐久性,在大气环境中的耐蚀能力是同厚度热镀锌层的2~3 倍[1],目前在桥梁工程中已进行批量应用,悬索桥主缆镀锌铝钢丝已逐渐取代镀锌钢丝。

镀锌铝钢丝是Zn-5%Al-RE 的共晶合金,既有锌的阴极保护,又有铝的屏障保护,可在腐蚀环境下均匀氧化;镀层的延展性能好,不会产生普通镀锌工艺的脆性层,提高了钢丝产品的抗疲劳性能;镀锌铝钢丝的热镀温度低于镀锌钢丝的热镀温度,能效较低,有效保证了钢丝各项力学性能和机械性能不低于镀锌钢丝[2]。

悬索桥结构中,桥面荷载通过吊索和索夹传递给主缆,索夹与主缆之间的抗滑摩擦是保证荷载有效传递的关键[3]。索夹抗滑力不足会导致索夹在主缆上产生滑移,从而导致整个悬索桥结构受力产生不利影响;刻伤主缆,破坏防腐层,进而导致主缆损伤[4]。而主缆是由数以千计的钢丝组成的相对松散的柔性结构,影响索夹抗滑力的因素较多,因此索夹的抗滑试验研究是非常重要的。国内对镀锌钢丝主缆的抗滑试验进行了一些研究,但是对镀锌铝钢丝主缆的抗滑试验报道比较少。

本文以两座主跨400 m 左右的悬索桥为例,分析镀锌铝钢丝主缆与索夹抗滑试验性能并对镀锌铝高强度钢丝主缆索夹的螺栓紧固力损失进行试验研究,以便了解镀锌铝钢丝主缆与索夹之间的抗滑摩擦。

1 试验设计

1.1 测试模型

桥梁一,主缆采用PPWS(预制平行钢丝索股)法编制[5],每根主缆由68股预制平行钢丝索股组成,每索股由127 根直径5.2 mm、强度1 770 MPa 的镀锌铝钢丝组成,试验索股长8 m。

桥梁二,主缆采用PPWS(预制平行钢丝索股)法编制[5],每根主缆由91股预制平行钢丝索股组成,每股由127 根直径5.2 mm、强度1 670 MPa 的镀锌铝钢丝组成,试验索股长8 m。见图1。

图1 主缆模型构造

1.2 基本参数

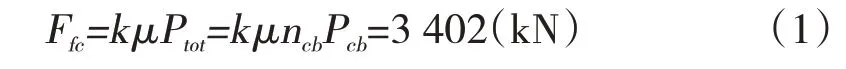

1)桥梁一。试验索夹在主缆上对应的吊索设计拉力Nh为2 676 kN,其安装倾角φ 为22.997°,索夹内径dc为533.6 mm,索夹上下两片开口间距离为13 mm,索夹高强螺栓数量ncb为18 副,螺栓设计预紧力Pcb为450 kN/副,索夹理论抗滑摩阻力,按式(1)计算[6]

式中:Ffc——索夹抗滑摩阻力;

K——紧固压力分布不均匀系数,取2.8;

μ——摩擦系数,取0.15;

Ptot——索夹上螺杆总的设计夹紧力。

2)桥梁二。试验索夹在主缆上对应的吊索设计拉力Nh为3 473 kN,其安装倾角φ 为22.992°,索夹内径dc为617 mm,索夹上下两片开口间距离为13 mm,索夹高强螺栓数量ncb为20 副,螺栓设计预紧力Pcb为439 kN/副,索夹理论抗滑摩阻力,按式(1)计算[6],Ffc=3 687.6(kN)。

1.3 测试方法

1.3.1 紧缆测试

1)将制作好的索股安装于V 形支架上并固定好每一股的位置,见图2。

图2 编排成形的索股主缆

2)索股编排成主缆后,用紧缆机分段将主缆外圈整成圆形并上紧紧缆箍,直到主缆全部整成圆形,测量主缆的外径并记录。见图3。

图3 紧缆后的主缆

1.3.2 索夹抗滑测试

1)紧缆后安装索夹及高强螺栓副,见图4。

图4 安装索夹

2)用标定的液压扳手对索夹螺栓同时进行紧固,为使每个螺栓紧固力均匀,紧固螺栓按从里到外的顺序逐级进行。在紧固高强螺栓的同时测量索夹圆柱体外径及索夹上下两片的间距并记录其数据。见图5。

图5 紧固螺栓

3)高强螺栓紧固到设计预紧力后,进行索夹抗滑试验。按图6 所示,通过2 台标定千斤顶施加推力,按每级5 MPa 逐级缓慢加载,通过百分表观察索夹是否滑移,加载到索夹理论抗滑摩阻力后停机,保压5 min,观察索夹是否滑移,记录其数值,继续加载直至索夹克服静摩擦力产生连续滑移,记录其数值。见图7和图8。

图6 索夹抗滑试验安装

图7 百分表安装

图8 索夹抗滑顶推概貌

1.3.3 索夹螺栓副紧固力损失试验

1)抗滑试验完成后,将索夹重新安装至新位置并将螺栓重新紧固至设计预紧力。

2)索夹高强螺栓在紧固至设计预紧力状态下,放置3 月后,进行索夹螺栓紧固力测量并记录各螺栓紧固力数值。

3)按“1.3.2 节第3 步”进行索夹抗滑力试验,记录其实际抗滑移力值。

2 抗滑测试结果分析

2.1 主缆紧缆测试分析

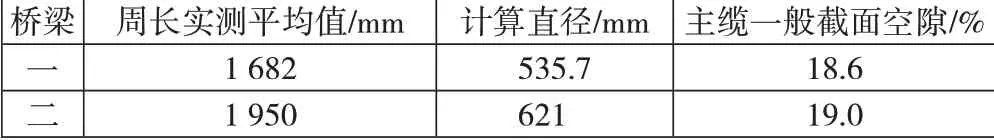

主缆紧缆后,实测的主缆空隙率,桥梁一为18.6%,桥梁二为19%,主缆一般截面空隙率满足规范要求的主缆一般截面空隙率在18%~20%之间的规定。见表1。

表1 紧缆后实测数据

2.2 索夹体抗滑测试分析

2.2.1 索夹处空隙率

索夹处空隙率见表2。

表2 索夹处实测数据

索夹螺栓紧固完成后,通过实测索夹两端间距,求出主缆索夹内截面的空隙率,桥梁一为16.9%,桥梁二为17%,主缆索夹内截面空隙率满足规范要求的索夹内截面空隙率在16%~18%之间的规定。

2.2.2 索夹抗滑验证

桥梁一高强螺栓紧固到设计预紧力的100%时,实测索夹体抗滑摩阻力F 为3 869 kN,则索夹抗滑安全系数,按式(2)计算

式中:Kfc——索夹抗滑系数;

Nc——主缆上索夹的下滑力,Nc=Nhsinφ

索夹与主缆之间摩擦系数

桥梁二高强螺栓紧固到设计预紧力的100%时,实测索夹抗滑摩阻力Ffc为4 789 kN,则索夹抗滑力安全系数,按式(2)计算,Kfc=3.5>3。

索夹与主缆之间摩擦系数μ=0.19。

桥梁一及桥梁二索夹的抗滑系数都满足规范>3的要求,实测的摩擦系数都要大于规范要求的设计理论取值0.15。

2.3 索夹螺栓紧固力的损失检测

在高强螺栓紧固到设计预紧力的状态下,保持状态3月后对螺栓紧固力损失进行测试,结果见表3。

表3 索夹螺栓紧固力实测数据

由表3 可以看出,螺栓紧固力损失率桥梁一为9.1%,桥梁二为9.3%,索夹螺栓紧固力损失率在可控范围内。

索夹螺栓紧固力状态下保持3 月,索夹抗滑安全系数见表4。

表4 索夹抗滑数据

由表4可以看出,索夹抗滑安全系数满足规范>3的要求。

3 结论

1)镀锌铝高强度钢丝主缆与索夹的摩擦系数在0.17~0.19之间,大于悬索桥设计规范要求取值;因此镀锌铝钢丝主缆依据悬索桥设计规范摩擦系数取0.15,索夹抗滑安全系数设计是安全可靠的。

2)索夹螺栓紧固力损失率约为9%左右,在可控范围内。在施工过程中适当进行索夹螺栓复拧,同时桥梁正常运营后定期进行索夹螺栓复拧,使索夹螺栓保留足够大的永存预紧力,是防止索夹在长期服役过程中产生滑动的有效方法。

3)镀锌铝高强度钢丝与索夹的摩擦系数和镀锌高强度钢丝与索夹的摩擦系数大致相同,在使用中可以可以相互参考。□■