加气站节能降耗措施的探索

2020-03-12黄理文

黄理文

〔北京龙禹石油化工有限公司 北京 100011〕

近年来,随着国家生态文明建设的不断推进, 传统的汽车燃料汽油与柴油受到严峻挑战,国内部分地区甚至制定了燃油汽车退出市场的计划,清洁能源汽车发展走上快车道。天然气作为一种清洁的一次能源,车用天然气加气站具有较好的发展前景,特别是在公路物流行业,柴油货车污染防治被国家和各级政府列为环境监管的重点内容,加之沿海LNG接收站、内陆地区LNG液化工厂的布局和建设,LNG、CNG运输车辆的区域限制逐步破除,新的车用天然气行业生态逐步形成。另一方面,因为充换电技术、燃料电池技术的不断发展,国家对电动汽车、氢能源汽车有一定政策倾向,给车用天然气市场带来一定的冲击。在这种市场环境下,加气站经营企业既要找准在行业生态中的定位,提前做好经营网点布局,通过终端市场的构建发展和培育市场。另一方面,在市场培育期又面临着较大的经营压力,需要不断提高精细化管理水平。通过管理和技术手段,加强节能降耗管理,降低运营成本,实现高质量的经营发展。

本文从加气站的生产经营各环节展开分析,从电能损耗、天然气异常损耗、运输能耗等方面分析能耗问题并提出解决方案。

1 主要耗能环节及影响因素

1.1 电能损耗

在CNG加气站生产经营中,主要的耗能环节是天然气的压缩过程。加气站90%以上电耗是由电驱往复式压缩机组给槽车充装后对储气井加压时消耗的,所以降低压缩机用电消耗是加气站节能降耗的主要途径,而影响压缩机能耗的主要因素在于进站压力、温度、设备维保等几方面。

1.1.1 压力影响

CNG标准站和母站的管道进站压力决定了压缩机的一级进气压力,而压缩机的生产效率直接受一级进气压力影响。进站压力由供气管网的压力和加气站工艺管道及设施的阻力决定。加气站运营中的能耗监测发现,进站压力对加气站用电量有较大影响,压缩机组电耗量与进站压力呈负相关。

1.1.2 温度影响

加气站温度影响主要有两方面,一是环境温度,二是各级进气温度。管道进气温度、压缩机组散热效率均受环境温度影响,在环境温度较低时,压缩机冷却系统耗能降低。环境温度取决于气候、季节等因素,除加强压缩机机房散热管理外,暂无其他有效措施。

除环境温度外,各级进气温度主要取决于冷却器的冷却效果。在压缩机运行中产生大量热量,这些热量部分被压缩介质(天然气)吸收,部分被压缩机本体的缸套、活塞等部件吸收。被压缩介质吸收的热量在排管式冷却器中由冷却液与压缩介质对流换热,实现冷却。被压缩机本体吸收的热量由冷却介质在设备内部的冷却液流动中吸收并导出。加气站多采用循环水进行天然气冷却,长时间使用导致循环水中夹杂大量杂质,极易在压缩机气缸外套和冷却器排管外壁、冷却水管、过滤器等部位形成水垢,造成冷却系统传热效率

降低,增加冷却系统能耗。

1.1.3 设备维保影响

压缩机中部分部件在运行中存在高频的相对运动,如气缸、缸盖、活塞、气阀、活塞环、填料等,而设备的润滑系统可有效减少运动部件的摩擦阻力,从而减少易损件的损伤,延长设备和部件的使用寿命。电驱式压缩机除本体内的各部件需要进行注油润滑外,驱动电机中轴承部位也需要定期加注润滑油脂。电机运行过程中,润滑油脂会因为机械杂质、氧化、渗漏、挥发等原因脏污变质和减少,造成轴承转动部位摩擦发热升温和电机轴承损坏。综上,设备维保不及时会影响设备效率和能耗,甚至会减少设备使用寿命。

1.2 天然气异常损耗

一方面,LNG加气站运行中,因系统正常超压排放、加液操作、槽车卸液软管吹扫、设备正常维护、工艺管道置换等因素存在正常损耗,另一方面,工艺设计不合理、储罐及工艺管道保温设计有缺陷、LNG气源温度高、储存时间过长等因素也会导致异常损耗[1]。

BOG是低温LNG液体吸收了环境热量而蒸发产生的气体。在LNG/L-CNG加气站运营中,LNG低温储罐、真空泵池、真空管、加液机、L-CNG高压柱塞泵、空温式蒸发器等设备设施及LNG槽车的残留余压、加注LNG车辆的回气是BOG的主要来源。BOG产生后,储罐和工艺管道压力随之上升,当压力高于安全阀设定压力时,安全阀起跳,超压部分气体通过低压放散管向外排放。据统计,一个LNG加气站每天可排放100~200 m3(标准状态)超压气体。

在天然气管网未覆盖地区,随着LNG接收站、LNG液化工厂的建设,在LNG公路物流辐射半径内,LNG/L-CNG加气站的逐步建设构建了完整的车用天然气产业链。但在市场的培育和形成时期,必然存在一个销量较低阶段,导致LNG储存时间较长,因气相空间不断增大,BOG产生量随之变大,较正常状态下发生更多的储罐超压排放,使加气站LNG损耗率异常升高,最高可达10%,造成较大的经济损失[2]。

以某LNG加注站为例,建设有50 m3的LNG储罐1个,储存LNG约20 t,LNG存储周转期不超过5 d,其经济效益较优。在LNG市场开发较慢的情况,每车LNG(20 t)销售周期需要20 d左右,储罐内的LNG随着储罐内气相空间的增大和温度升高,不断气化导致压力升高,当储罐压力升高至安全阀设定压力(0.9 MPa)时,就需对压力进行释放,通过放空管道直接排放到大气中。从安全阀起跳到停止排放(从0.9 MPa排放到0.5 MPa),每次超压排放量约为600 m3。根据该站销量,每车LNG至少需排放6次,每年仅LNG损耗就高达5×104m3,造成经济损失10万余元。

1.3 天然气运输能耗

CNG母站与CNG子站间需要使用CNG槽车运输。槽车的充装量一方面受环境温度的影响,另一方面气体的充装是放热过程。在槽车充装过程中,槽车储罐温度逐渐上升,未有效降温时,超出环境温度10~30 ℃。根据某CNG母站实测数据,夏季压缩机出口天然气温度在40 ℃左右,经过充装放热至充装结束CNG槽车温度可高达70 ℃左右,在容积和槽车压力一定的情况下,温度升高必然导致槽车充装量降低,使运输成本增加。

2 节能降耗措施及效果

2.1 降低压缩机电耗的措施及效果

2.1.1 针对压力影响的降耗措施

针对新建CNG母站和标准站项目,建议与上游长输管道高压分输站相连,同时压缩机机组选型要选择与进站压力匹配的进口压力,减少降压再升压过程的重复能源损耗。同时,为降低工艺设施和管道阻力,建议优化过滤器选型,有效匹配压缩机排气量,同时应适当减小管道长度、增大管道直径,减少压力损失。

在营CNG母站和标准站,可针对部分加气站现有进气压力较高的有利条件,对现用设备进行技术改造,如某CNG母站,通过对压缩机技术研究,改变内部阀室结构,实现借用管道压力不启动压缩机情况下对槽车进行直接充装,以降低压缩机工作时长,延长压缩机保养周期和寿命,降低能耗。经数据分析,技改后每台槽车可利用管线压力直充300~400 m3。依照压缩机功率计算,利用直充后每台槽车可节约用电10 kWh。按照母站每天充装17台车辆计算,每天可节约电量近170 kWh,每年可节约电费5.6万元左右。

2.1.2 针对温度影响的降耗措施

为保障压缩机级间冷却效果,在新建加气站时,要重视冷却系统的选型,宜优先选用闭式冷却塔,使用闭式循环冷却水转移和放散热量,可有效减少外部杂质进入冷却系统;在过滤器的选用上,要选用合适的过滤网,既有效拦截杂质又不产生过高阻力,使用便于检修的三通型冷却水过滤器,方便定期清理杂质;在冷却水的选择上,建议使用软化水,降低形成水垢的可能。

为保障冷却系统的长期高效运行,需定期进行压缩机冷却系统清洗。根据运行周期和工况进行循环清洗或深度拆卸清洗,保障冷却系统的换热效率,确保压缩机正常运行时消耗更少的电能,并延长压缩机的使用寿命。

2.1.3 针对设备维保影响的措施及效果

为保障压缩机组运转效率,降低设备故障率,需强化执行润滑五定管理要求,特别是加强润滑油加注的自动量化改造。压缩机系统一般选用自动注油器,润滑效果有较好保障,所以压缩机驱动电机润滑系统定量润滑是改进重点。建议配备自动注油器,减少对操作人员经验的依赖,实现定时、定量加注润滑油,避免注油不足和注油过量对电机造成损坏。通过推广该措施,某加气站运营单位全年压缩机电机因注油不足导致的故障率下降90%,非计划性停机检修大大减少,压缩机安全经济运行得到有效保障。

2.2 降低天然气异常损耗的措施及效果

一方面,加气站经营单位需加强经营管理,严格把好合同关,对可能出现的损溢情况有充分的预判,在合同中明确双方的利益关系,尽量规避损耗风险,争取溢余的利益。另一方面,更应该通过加强加气站设备管理达到有效降耗的目的。一是建站时设计BOG回收系统,二是对在营站根据站内设备布局和工艺流程分析主要损耗环节,增加全部或局部工艺BOG回收流程。通常BOG回收有两种方案:一是将BOG就近回收到燃气管网中。此方案需加气站周围有燃气管网,需与区域燃气公司合作;二是将BOG回收到站内CNG储气井(或气瓶)中。此方案需加气站自身有CNG储气设施,一般适用于L-CNG加气站。常用方案为第二种。

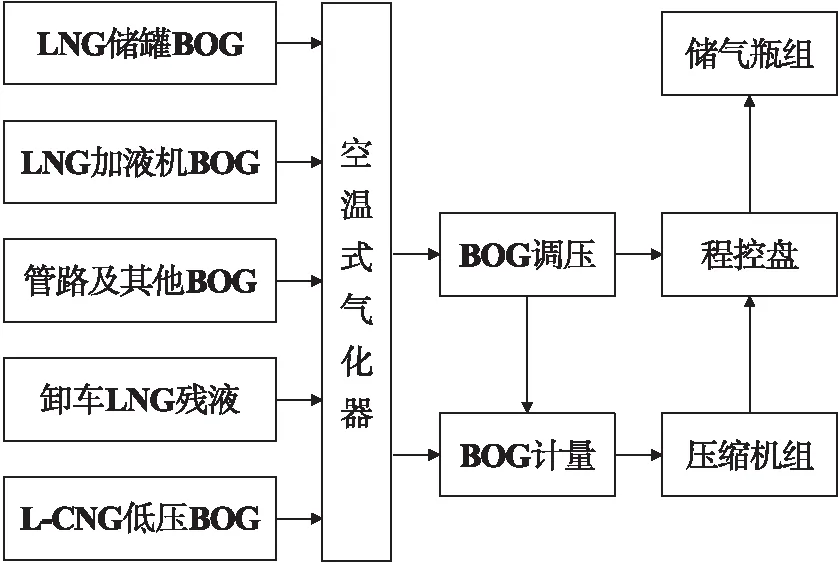

对于在营加气站,需结合本站生产工艺确定改造方案。如某加气站因市场需求,同时具备CNG标准站工艺流程和L-CNG工艺流程,可同时加注LNG和CNG。根据站内实际情况,由LNG储罐放空管道根部处添加一条放空管道接入气化器中,将气化后的气体通过管道再接入CNG进气管道(加湿器前段进气管道,进站管道压力为0.6 MPa),经压缩机至储气设施中储存,以CNG形式下手。为加强损溢分析,需精确统计LNG放散后气体的回收量,在回收管线安装流量计用于统计,改造后21个月,该站共计回收LNG约9.3×104m3,LNG异常损耗大大降低。加气站BOG回收到储气设施工艺流程见图1。某L-CNG加气站BOG回收工艺系统照片见图2。

图1 LNG/L-CNG加气站BOG回收到储气设施流程示意图

图2 某L-CNG加气站BOG回收工艺系统照片

2.3 降低天然气运输能耗措施及应用效果

针对CNG母站与CNG子站运输环节因充装温度过高造成充装量不足的问题,加气母站可使用技改措施对CNG槽车进行降温,设计建设了槽车喷淋降温系统[3],实现高温季节槽车饱和充装。同时,未降低用水量,设计修建三级循环水池对喷淋降温水进行回收利用。在日常运营中,循环水池可兼顾加气站防洪排水、雨水收集循环利用等功能。CNG槽车喷淋冷却系统及循环水池照片见图3。

图3 CNG槽车喷淋冷却系统及循环水池照片

3 结束语

(1)通过压缩机工况分析,从压力、温度、设备维保方面着手,通过使用加气站直连天然气管网分输站、进站压力直接充装、提高冷却系统工作效率、自动定量润滑等技术措施,可有效降低压缩机电耗。

(2)通过对LNG加气站进行BOG回收工艺改造,可有效降低LNG异常损耗。

(3)利用CNG槽车喷淋降温系统,在较高的环境温度下,可有效增加CNG槽车充装量,减少运输成本。

(4)通过加强节能降耗管理,制定并执行有效的技术措施,加气站经营企业可有效降低经营成本,在市场竞争中取得优势地位。