汽车顶棚低VOC组合材料的研发

2020-03-11邓介英

邓介英

摘 要:随着汽车消费者对绿色环保意识的提高,以及挥发性有机物质(VOC)对人体健康有巨大影响,结合《乘用车内空气质量评价指南》对车内空气质量的基本要求,主机厂分解了每个汽车零部件总成的排放指标,针对汽车车内VOC的要求制定了具体详细的限值,而汽车顶棚中使用的聚氨酯类胶黏剂、聚氨酯类发泡、溶剂类胶黏剂以及其它添加剂都会是车内VOC的主要来源。本文通过明确所需控制的内容和方向,结合VOC环保目标,拆解顶棚分解结构,制定详细方案和实施研究方向,对材料,制作工艺以及测试方法的研究,提供了降低车顶VOC的整体方案。

关键词:汽车顶棚;材料;VOC;测试方法;工艺

1 引言

随着驾乘人员对车内舒适性的要求越来越高,车内空气质量也越来越被消费者重视。本着对驾乘人员的健康保障,国家及各大OEM也发布了针对车内空气质量的相关标准,规定了车内空气质量标准和零部件的VOC限值要求。按照“HJ/T400-2007车内挥发性有机物和醛酮类物质采样测定方法”,在被检车辆中共定性检测到有机物200多种中,VOC较为常见的有苯类、醛类、酮类物质,它们在阳光和热的作用下能参与氧氮反应形成臭氧造成环境影响,对人的呼吸道系统刺激性大且具有渗透、挥发及脂溶等危害,当VOCs浓度超过一定浓度时其危害更多,在短时间内人们会感到头痛、恶心、呕吐、四肢乏力,严重时会造成人中枢神经系统受损,昏迷、记忆力下降等,长期接触会使人患上癌症与血液病的风险,比如我们最常说起的室内甲醛污染。因此按照HJ/T 400-2007标准的分析方法能检出的物质,毒性较大、对人体健康影响较大的物质,车内检出频率较高的物质,在有机物控制措施符合国家当前的技术发展水平和经济可行的前提下,确定了乘用车内空气中的苯、甲苯、二甲苯、苯乙烯、乙苯、甲醛、乙醛和丙烯醛8种物质以及TVOC总量的限制。

2 顶棚产品的VOC优化

顶棚作为面积较大的汽车内饰件之一,不仅具有装饰和隔音隔热的作用,在提供使乘员感觉舒适和视觉美观的同时,其VOC改进方面一直备受客户关注,随着OEM和终端消费者对汽车VOC关注度和要求的提高,顶棚的VOC表现也需要一个质的飞跃,而目前使用最多的湿法工艺顶棚,主要是依靠胶水将多层材料粘合模压成型胶粘完成。为响应客户需求同时提升产品竞争力,顶棚的VOC优化需解决以下问题:

2.1 PU和胶水改进以降低顶棚总成的VOC值

为了降低顶棚总成的VOC排放量,经过对原材料的筛选分析,PU、骨架胶、面料胶及附件粘结胶对顶棚总成的VOC贡献量较大,因此本案主要针对PU和胶水改进以降低顶棚总成的VOC值。

首先PU作为顶棚基材最重要的部分,属于聚氨酯发泡,其基本原理是通过异氰酸酯、聚醚同时添加一些助剂聚合反应而成。通过对PU的VOC贡献量分析。聚氨酯发泡对顶棚的醛类有很大的贡献。醛类主要是来自聚醚,聚醚中存在环氧乙烷,而环氧乙烷与乙醛为同分异构,在制造聚醚的过程中容易产生附带物醛类物质,因此在选取优化聚醚原材料的同时也要通过后处理的方法来优化聚氨酯发泡的醛类物质排放,使用反应型催化剂及高分子催化剂来替代常规的胺类催化剂,避免使用金属类催化剂、含二氯甲烷类催化剂及任基苯酚抗氧剂等。

通过以下数据可直观看出其VOC的改进有效性(表1):

面料胶和骨架胶的主要原材料也为异氰酸酯和聚醚,不过与PU稍有不同,其合成聚醚的原料为环氧乙烷和环氧丙烷,反应活性度非常高,剧烈放热时容易发生副反应。通过图5可看出面料胶和骨架胶对醛类的贡献量也较为明显,目前主要通过两个方面的改进:原材料优化及物理提纯。其中原材料优化针对聚醚和聚酯多元醇的调整,降低聚醚的使用量从而降低醛类物质的产生,同时加入改性MDI将醛类物质转化为羟基化合物;物理提纯是在原材料聚合及扩连反应过程增加真空吸附提纯工艺,以降低原液及反应产生的的醛类物质和相关杂质。

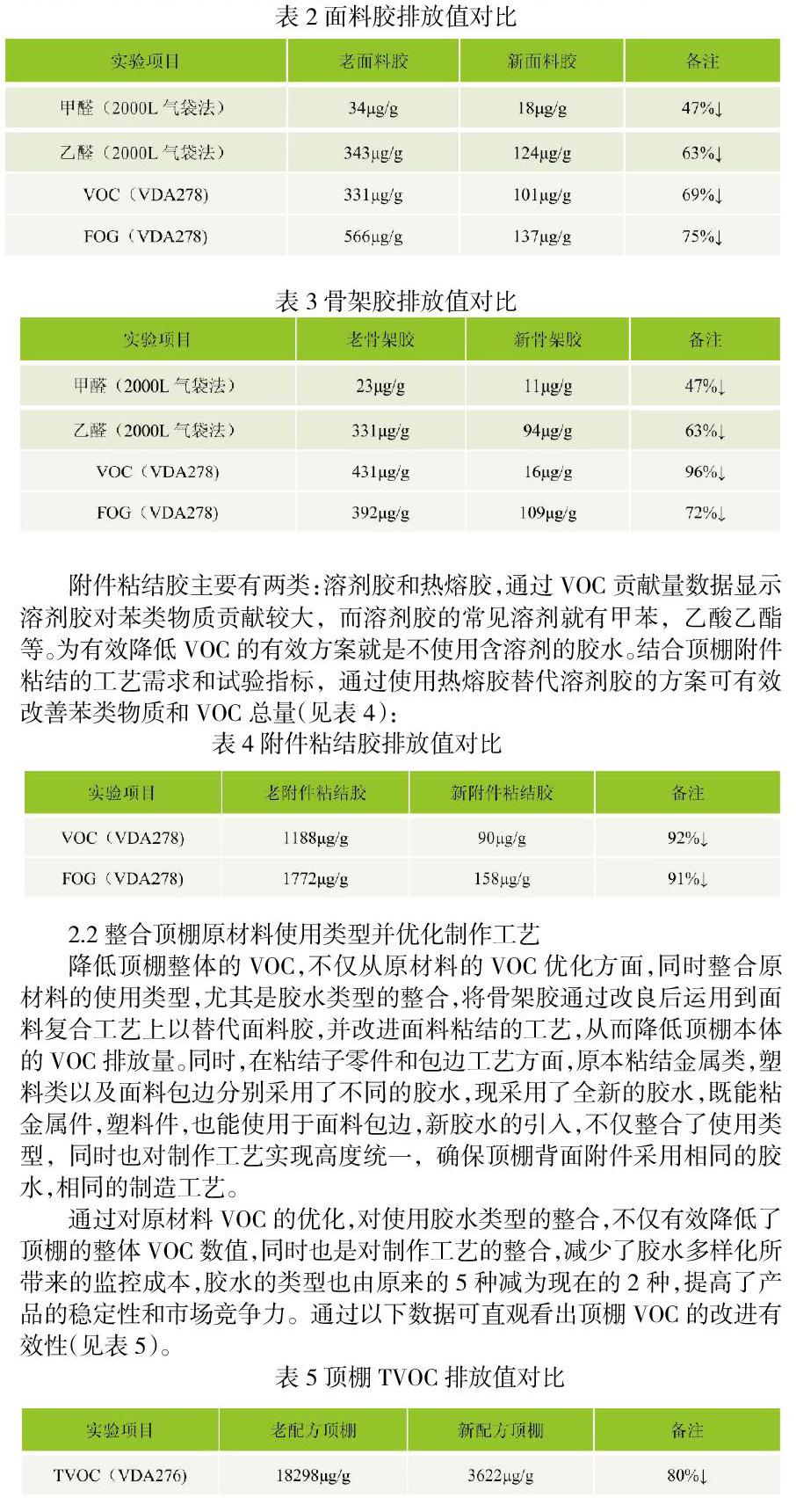

通过调整原材料和工艺优化,面料胶和骨架胶的VOC排放有了显著改善,以下数据可直观看出其VOC的改进有效性(表2,表3):

附件粘结胶主要有两类:溶剂胶和热熔胶,通过VOC贡献量数据显示溶剂胶对苯类物质贡献较大,而溶剂胶的常见溶剂就有甲苯,乙酸乙酯等。为有效降低VOC的有效方案就是不使用含溶剂的胶水。结合顶棚附件粘结的工艺需求和试验指标,通过使用热熔胶替代溶剂胶的方案可有效改善苯类物质和VOC总量(见表4):

2.2 整合顶棚原材料使用类型并优化制作工艺

降低顶棚整体的VOC,不仅从原材料的VOC优化方面,同时整合原材料的使用类型,尤其是胶水类型的整合,将骨架胶通过改良后运用到面料复合工艺上以替代面料胶,并改进面料粘结的工艺,从而降低顶棚本体的VOC排放量。同时,在粘结子零件和包边工艺方面,原本粘结金属类,塑料类以及面料包边分别采用了不同的胶水,现采用了全新的胶水,既能粘金属件,塑料件,也能使用于面料包边,新胶水的引入,不仅整合了使用类型,同时也对制作工艺实现高度统一,确保顶棚背面附件采用相同的胶水,相同的制造工艺。

通过对原材料VOC的优化,对使用胶水类型的整合,不仅有效降低了顶棚的整体VOC数值,同时也是对制作工艺的整合,减少了胶水多样化所带来的监控成本,胶水的类型也由原来的5种减为现在的2种,提高了产品的稳定性和市场竞争力。通过以下数据可直观看出顶棚VOC的改进有效性(见表5)。

2.3 建立良好的VOC样品制作环境

目前对顶棚的VOC进行了很多次测试,测试结果偏差比较大,为防止实验样品发生二次污染,有必要对VOC实验样品的制作进行规定。需注意如下几点:对于工厂环境,需关注空气质量,如避免使用柴油叉车以防止尾气排放对产品的影响,同时确保工厂有通风换气的排放装置,对设备保养用的油品类做好隔离,因为车顶面料软泡具有吸附特性;对于工艺操作过程,避免使用化学排放性高的辅料如脱模剂,每道工艺接触车顶需用棉质手套,在工艺操作指导书中规定不戴手套或带胶手套禁止触摸车顶;车顶表面或背后不可用记号笔书写,若要做标记,可用标记牌记录产品状态;相关模具的残胶采用干冰清洗,尽量避免用溶剂类清洗剂如甲基吡咯烷酮。

3 结束语

优化VOC最根本的途径是优化原材料,选择低VOC的原材料,合理使用添加剂,减少溶剂的使用,调整适当的生产工艺过程,减少VOC带入成品件,同时建立良好的通风仓储环境,避免交叉污染的同时加快零件的VOC散发。随着国家相关法规的出台,对车内空气质量改善的重视,必将使相关原材料,汽车零部件,整车制造业整体水平得到提升,向绿色环保升级转型。“节能,环保,安全”是汽车发展的主题,车内空气质量也会深刻影响消费者的购车理念,只有从源头出发才能从根本上解决车内VOC问题,顶棚作为汽车内饰件的重要组成部分,更应该通过设计,原材料选用,生产加工等各個环节,最大限度地降低对乘员的危害,从而构建良好的乘车环境。

参考文献:

[1] 余双平, 林棠华, 李芳萍. 某车型顶棚总成挥发性有机物含量的改进[J]. 汽车实用技术, 2018, (8):134-136.

[2] 杜静彩, 靳长有. 汽车顶棚的VOC散发性能分析研究[J]. 全文版:工程技术, 2016, (5):258-259.

[3] H/JT 400-2007 车内挥发性有机物和醛酮类物质采样测定方法[S].

(上海吉翔汽车车顶饰件有限责任公司 上海 200000)