隧道高压涌水超前帷幕注浆施工技术及应用

2020-03-11罗发胜肖海苑

李 彬, 罗发胜, 肖海苑

(保利长大工程有限公司, 广州 511400)

随着我国高速公路不断向山区发展,山岭隧道的长度和埋深不断有新的突破,特长隧道往往是项目的控制性工程,隧道在开挖过程中随着埋深的不断增加,加之地质结构复杂多变,尤其是在富水地层,难免会遇到突涌水情况[1],如何成功穿越高压涌水段落,是实现安全生产和保障项目顺利通车的重要因素,也是急需解决的技术难题。

超前帷幕注浆技术其本质就是通过对破碎带内的孔隙、裂隙压注水泥浆,使之在隧道开挖轮廓线外形成一个加固圈,将承压水排挤在加固圈外,减少后期渗漏水处理难度和处理费用,并加固围岩,减小后期开挖、支护过程中的坍塌风险。随着注浆技术的不断发展和更新,很多学者有了更深的研究。汪纲领[2]依托大瑶山隧道对超前帷幕预注浆的理论和施工工艺进行了介绍;李术才等[3]对隧道突涌水机理与治理进行了深入的研究;康志鹏等[4]提出了超前帷幕注浆、局部注浆、径向注浆3种方式的对比;杨云等[5]依托厦门过海隧道优化了超前帷幕注浆设计方案;张民庆等[6]比较了全断面帷幕注浆、带水作业、周边注浆的施工效率和效果;邓川[7]依托中天山隧道对帷幕注浆范围、止浆墙计算、注浆方式及参数进行了介绍;唐亮[8]探讨了水平冷冻技术在富水浅埋隧道中的应用。根据文献调查发现,一般隧道堵水注浆施工较为常见,技术应用也相对成熟,但对大于4 MPa的高压涌水在广东省内属首次出现,在全国也不多见,这方面的应用实例也不多见。未来我国深埋特长隧道将越来越多,环保与水保要求也越来越严格,因此针对高压涌水注浆堵水技术的研究愈发重要。本文以在建隧道高压涌水全断面超前帷幕注浆施工为例,结合已有的研究成果和施工经验,介绍了高压涌水宽张断层裂隙带地层注浆堵水的相关技术,并在实际应用中取得了较好的效果,以期给类似高压涌水隧道的注浆堵水施工提供参考。

1 工程概况

某隧道位于梅州市丰顺县与五华县交界地段,为双向4车道分离式隧道,设计车速为100 km/h。隧道右洞长6 350 m,左洞长6 336 m,最大埋深739.9 m,为广东省第二长公路隧道。右线隧道开挖至K91+169进行超前探水遇高压涌水,最大涌水量为1 650 m3/h,静水压力为4.3 MPa;左线隧道开挖至ZK91+163进行超前探水遇高压涌水,最大涌水量为1 050 m3/h,静水压力为4.8 MPa。超前探孔(Φ130 mm)出水呈雾状喷射,喷射距离约为17 m,如图1所示。

图1 隧道高压涌水情况

1.1 工程地质

勘察地质资料显示,隧道穿越莲花山断裂带、莲花山断裂伴生北西向断裂、桐子洋复向斜褶皱影响带,隧道开挖至K91+169(ZK91+163)受F4-5和 F2-6断层破碎带影响,出现高压涌水。其中F4-5断层为张性正断层,断裂面不规则,多呈陡直状,倾向多变有扭转,断层组成物主要为断层角砾岩,局部见块状石英脉、碎裂岩、硅化破碎火山岩等。F2-6断层硅化带裂面不规整,整体为北东走向(约25°),倾向南东114°,倾角83°,南西段倾向扭转为北西,倾角86°,属张扭性断层,影响带宽约6 m~15 m,断层组成物为块状石英脉、碎裂岩等。

1.2 水文地质

根据水文地质勘察资料,隧道K91+000~K91+300段左侧约440 m~550 m为飞泉水库,该水库坝底高程约为686 m,最大蓄水深度约32 m,最大库容约为25×104m3。水源主要来源于上游溪沟的地表水。该段隧道设计高程约为270 m~277 m,高程差约440 m。连通试验也证明了飞泉水库与钻孔XSZK21 之间存在明显的导水通道。飞泉水库与XSZK21及隧道空间关系示意如图2所示。

图2 飞泉水库与水文钻孔XSZK21及隧道空间关系示意

2 全断面帷幕预注浆方案

针对隧道穿越高压涌水破碎带地层,为确保施工安全,考虑生态环境保护和隧道长期运营安全,隧道左、右线涌水遵循“以堵为主、排堵结合、限量排放”的处治原则,对右线(K91+169~K91+245)、左线(ZK91+163~ZK91+235)段落采用全断面超前帷幕预注浆方案[9-13]。

2.1 注浆设计方案

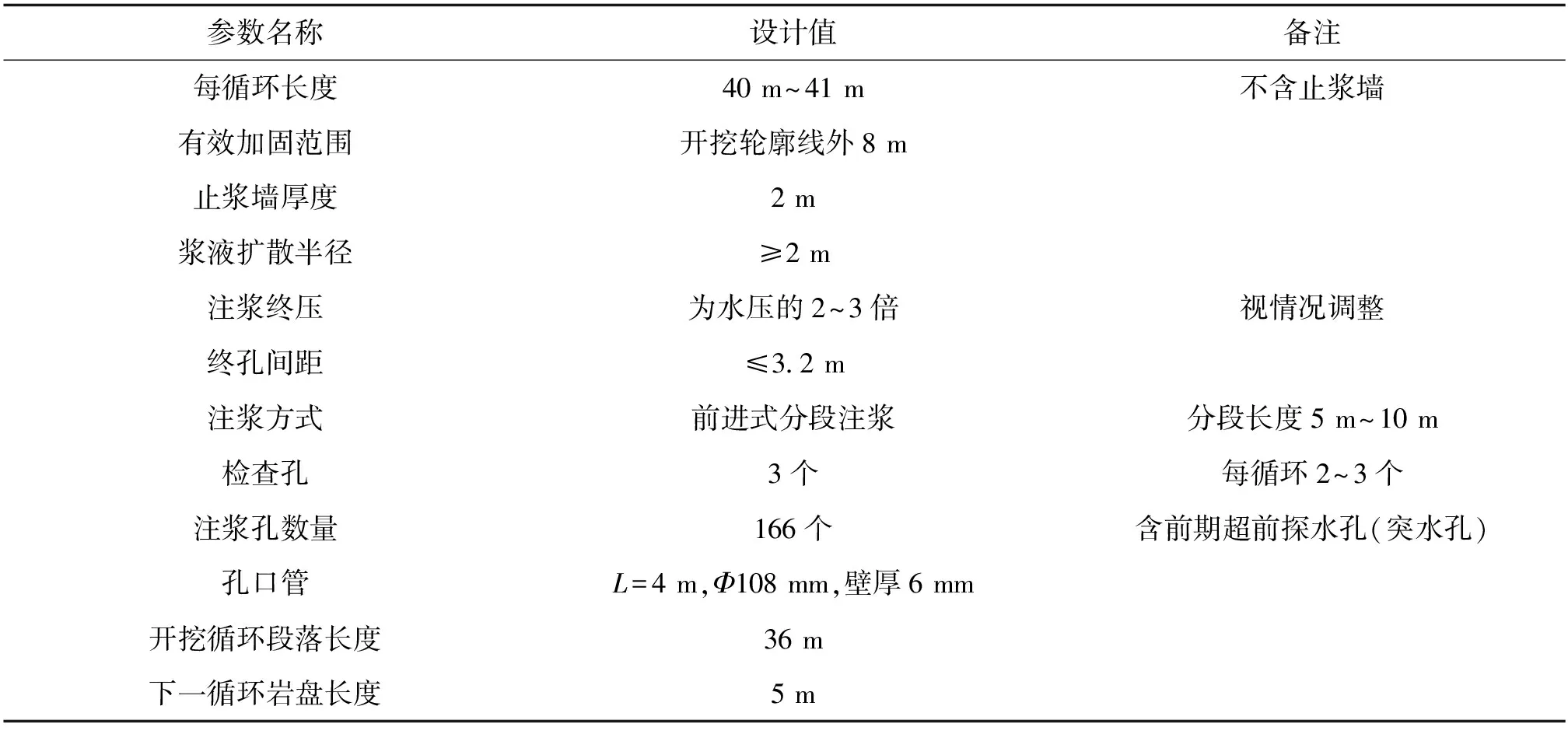

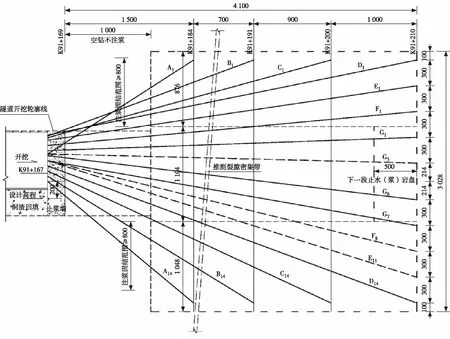

注浆设计参数如表1所示,注浆设计示意如图3所示。

表1 全断面高压帷幕注浆设计参数[14-15]

2.2 注浆施工工艺

2.2.1 施工准备

1) 注浆材料备料

考虑到注浆材料用量大,且不可预估,现场应提前准备充足的注浆材料,同时和材料供应商进行协调,保证及时供应。

2) 消耗性材料备料

(1) 孔口管、堵头板:提前加工好30~40根孔口管以及配套的堵头板。

(2) 高压闸阀、球阀、法兰盘、钢垫片按每孔一套准备。

(3) 钻杆:Φ76 mm钻杆2.0 m×30根,配套用的连接丝扣40个。

(4) 冲击器:Φ98 mm 2个,Φ79 mm 2个。

(5) 钻头:Φ130 mm 6个,Φ90 mm 60个。

(6) 风管、电缆、水管引至注浆站。

3) 机械设备保养

对施工所需的主要设备进行保养维护,如钻孔设备、空压机、注浆机、搅拌机等。

2.2.2 施工工艺流程

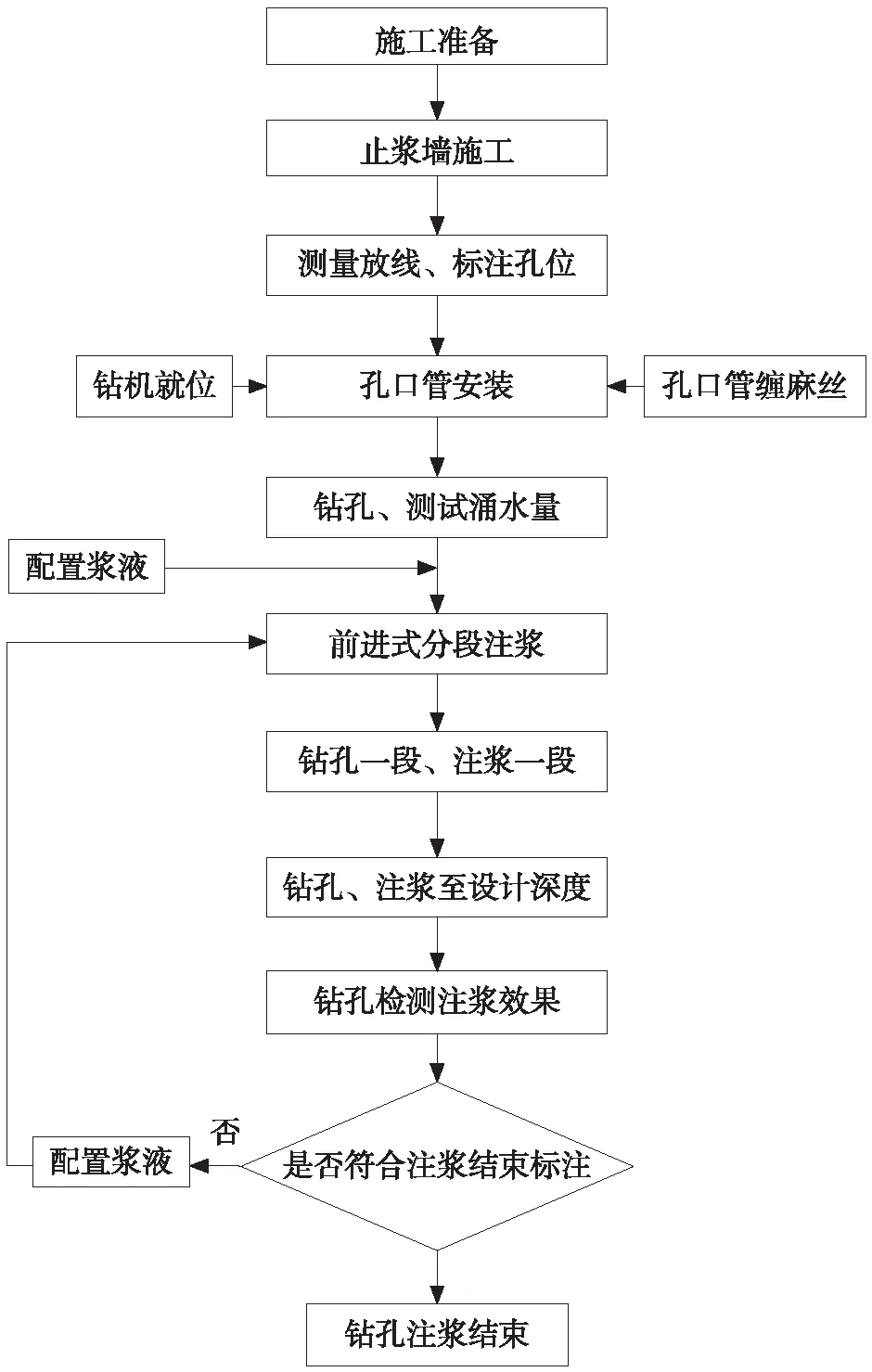

超前帷幕预注浆施工工艺流程如图4所示。

2.2.3 注浆材料参数试验及选择

注浆材料采用普通硅酸盐水泥单液浆+HPC为主,水泥水玻璃双液浆为辅。

1) 单液浆+HPC

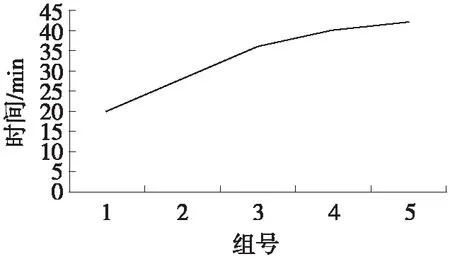

试验情况如表2、图5所示。

试验结果表明,水灰比1∶1,添加18%的HPC的普通硅酸盐水泥结石率最高,达到99.6%,强度也明显增高,最终选取第3组试验配合比参数。

2) 双液浆

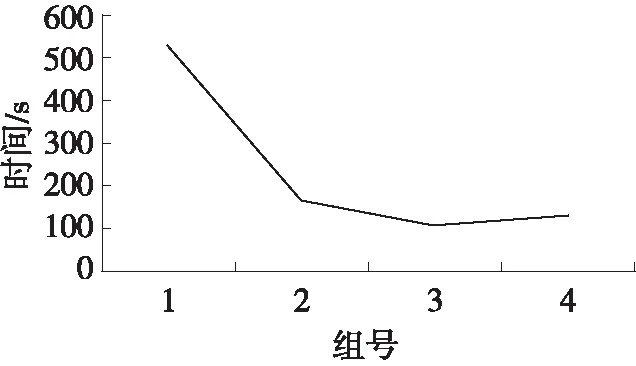

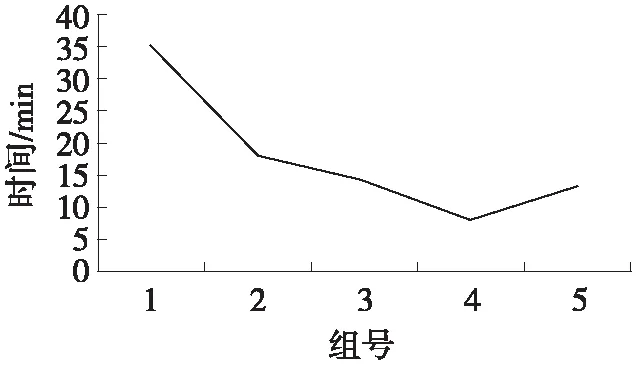

双液浆由水泥浆(水灰比1∶1)+水玻璃(35波美度,模数为2.83)组成,试验情况如表3、图6所示。

试验结果表明,体积比为1∶3时胶凝时间最短,体积比为1∶1时终凝时间最短,最终选取第4组试验配合比参数。

2.2.4 突水孔引水

接好导水管,将水从导水管全部导出,是封堵突水的技术关键。在突水孔位置顶水安装Φ108 mm导水管,导水管长度约2 m,用添加HPC的胶泥封管,注浆管周边套丝,通过接管方式将水引致施工平台外,外端安装法兰盘及Φ100 mm高压闸阀,并保持闸阀敞开,如图7所示。

2.2.5 止浆墙施工

止浆墙采用C30混凝土浇筑,厚2 m,周边施作3 m长锚杆,锚杆嵌入止浆墙50 cm,浇筑完成后需在止浆墙拱部60°范围内采用风枪钻孔安设Φ42 mm小导管,并进行注浆锚固。锚固完成后在止浆墙面上打设约30个孔口管,通过扫孔注浆将止浆墙与前方10 m的围岩联成整体,全部加固后,再进行关水测压工作[16-17]。

2.2.6 孔口管制作与安装

孔口管采用Φ108 mm、δ=6 mm无缝钢管加工,

(a) 帷幕注浆

(b) 帷幕注浆开孔

图4 超前帷幕预注浆施工工艺流程

其外侧采用Φ6 mm盘条焊接3道保护箍,外壁缠绕50 cm~80 cm长的麻丝成纺锤型,如图8所示。孔口管采用钻机冲击安设,外露20 cm,采用水泥浆(添加HPC)锚固以保证孔口管安设牢固不漏浆,待凝12 h以上再进行下一步钻孔。

2.2.7 钻孔

采用德国宝峨KR805-2多功能地质钻机钻孔,先按照设计给定孔位的坐标进行放样,并用油漆标注开孔编号,再通过调整钻杆的角度来控制钻孔方向。

2.2.8 注浆

在止浆墙后方约30 m位置布置注浆站,浆液搅拌时间不少于120 s,并确保浆液均匀。注浆终压为水压的2~3倍,可根据具体情况调整。

2.2.9 前进式注浆钻孔分段原则

水量在0~10 m3/h时,钻孔10 m后进行注浆;水量在10 m3/~30 m3/h时,钻孔5 m后进行注浆;水量大于30 m3/h或因钻孔孔内水压超过钻杆风压(2 MPa),钻机无法钻进时,立即停止钻进,实施注浆[18]。

2.2.10 注浆结束标准

实行注浆压力和注浆量双控标准,当注浆压力达到设计要求的最低值后,若注浆速度大于30 L/min,则继续注浆,注浆压力可适当提高;若注浆速度小于30 L/min,则注浆结束。

表2 HPC参配比例试验记录

3 高压注浆关键技术

3.1 提高浆液填充效果

受水泥浆液固结收缩的影响,帷幕注浆完成后,隧道洞内仍会出现大面积淋雨和渗漏水情况,为此,通过以下2种方式提高围岩裂隙浆液填充效果和改善隧道开挖后围岩渗漏水现象。

1) 添加HPC外加剂缩短水泥浆初凝时间,提高结石率。

2) 加大注浆压力,使原有裂隙有所扩大,注浆后扩大的裂隙回缩,能使裂隙完全封闭,对浆液的排水固结特别有效。

3.2 提高扫孔效率

本次全断面超前帷幕预注浆共设计有165个注浆孔+1个引水孔,纵向加固长度为40 m(右洞第一循环为41 m),钻孔、扫孔工程量大,帷幕注浆布孔完成后情况如图9所示,采取以下3种方式可提高扫孔效率。

(a) 结石率曲线

(b) 强度曲线

(c) 初凝时间曲线

(d) 终凝时间曲线

表3 水玻璃参配比例试验记录

(a) 胶凝时间曲线

(b) 终凝时间曲线

图7 突水孔引水

图8 孔口管

图9 帷幕注浆完成后的情况

1) 优化终孔顺序

注浆顺序按“由深到浅、由外到内、由上到下、间隔跳孔”的原则进行,并根据钻孔以及围岩情况作适当调整。具体顺序由图4(a)上原来的A号→B号→C号→D号→E号→F号→G号调整为D号→E号→A号→B号→C号→F号→G号。将钻孔遇高压涌水的概率集中在D号和E号孔,减少其余孔处理高压涌水的次数,从而减少扫孔次数,加快施工进度。

2) 调整钻孔分段长度

根据现场情况可对前进式注浆钻孔分段长度进行优化调整,按照以上终孔顺序,水量在大于30 m3/h或因钻孔孔内水压超过钻杆风压(2 MPa),钻机无法钻进时,立即停止钻进,实施注浆,否则将继续钻进直至孔底后注浆。

3) 改善钻孔设备配置

(1) 采用高频快冲冲击器。

(2) 更换合金钻头,由原来的球齿型钻头更换为尖牙型钻头,可以提升钻孔效率30%。

3.3 注浆常见问题处理措施

1) 堵管:双液浆胶凝时间短,注浆时容易发生堵管,可通过在堵头板处安装2个注浆阀门,将水泥浆和水玻璃汇合的位置由管道汇合变为掌子面内部汇合。

2) 串浆:若A孔注浆,B孔串浆,则在A孔注单液浆,B孔注双液浆,使单液浆、双液浆在B孔孔口位置汇合,汇合区的水泥-水玻璃体积比由1∶1稀释为3∶1,可缩短双液浆的胶凝时间,达到快速封堵B孔孔口的目的。

3) 单孔漏浆:由于止浆墙的施工缝、止浆墙与岩壁的裂隙、附近岩盘破碎及裂隙发育,在高压浆液(大于5 MPa时)的作用下导致各种缝隙有所张开,从而引发漏浆。通过在该孔内放入2根套管,1根深入孔底注单液浆,1根深入掌子面前方5 m~10 m注双液浆,使单液浆和双液浆在孔口汇合,稀释双液浆体积比,快速封堵孔口防止漏浆;或者可采用放置1根套管至孔底,直接注双液浆,将孔底封堵后再重新扫孔,采用前进式注浆再次进行注浆处理。

4) 孔口严重渗漏水:首先将Φ50套管深入孔底将水引出,再插入Φ32套管约8 m进行双液浆注浆,待孔口浆液胶凝后再进行该孔注浆。

5) 间歇性注浆技术:发生串浆、漏浆时,使浆液在岩层裂隙中有相对停留时间,以便凝胶,但停注时间不能超过浆液凝胶时间。

6) 当遇到水压较大、裂隙发育段落,长时间单液浆注入后不能及时凝结时,可采用水泥水玻璃双液浆,待注浆压力上升后切换为单液浆。

4 应用效果评价

4.1 检查孔

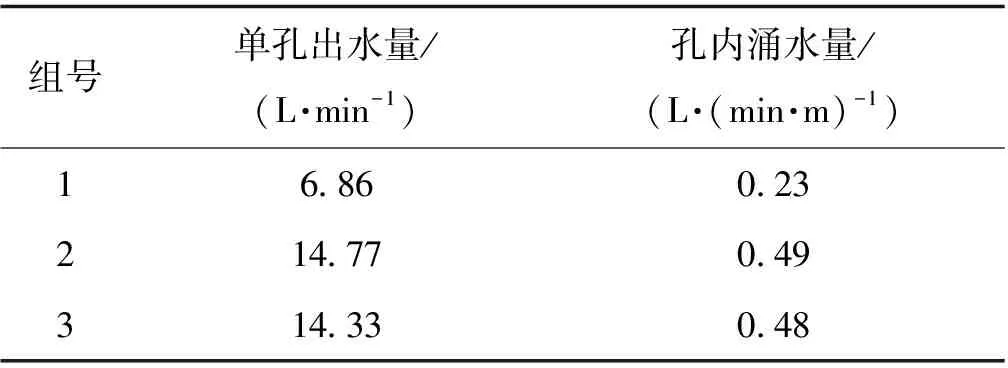

为检验注浆效果和保证隧道安全开挖,每循环在注浆过程中发现的地层薄弱部位设置3个检查孔检查出水量,如表4所示。

表4 检查孔出水量

隧道开挖后,宽张裂隙被有效填充,注浆堵水效果良好,仅局部出现渗滴水,实现了高压涌水宽张断层裂隙带的安全施工,证明单孔出水量小于15 L/min,孔内涌水量小于0.5 L/min·m,开挖是安全的。

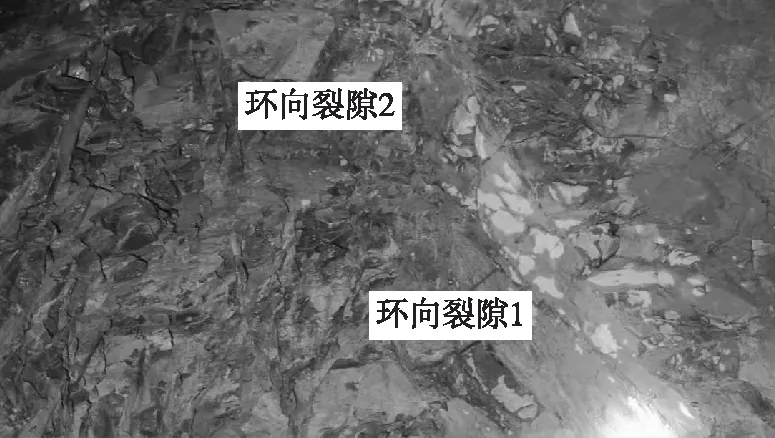

4.2 开挖后止水效果

隧道止水效果良好,开挖面浆脉清晰、浆液填充饱满密实,效果如图10所示。

图10 隧道裂隙浆液填充效果照片

5 结论与建议

1) 隧道穿越高压涌水宽张裂隙带注浆施工,采用了止水墙止水技术、水泥浆+HPC单液浆注浆技术、水泥-水玻璃双液浆注浆技术、间隙注浆技术、超前帷幕预注浆技术,在公路隧道穿越复杂水文地质条件地层中,成功地封堵了高压突水,实现了良好的注浆效果,总结了一套成熟的施工工艺,为以后同类隧道超前帷幕预注浆施工积累了成功经验。

2) 通过总结一系列注浆常见问题的处理方案,按照注入单液浆(初凝时间42 min)、双液浆(体积比1∶1,胶凝时间28 s)以及单、双液浆同时注入(体积比1∶0.3,胶凝时间20 s)3种方式,调整水泥浆液与水玻璃的比例,控制浆液的胶凝时间,再通过浆液流动的路径长短和时间来选择以上一种注浆方式,达到控制注浆的目的,提高施工效率,为今后类似高压帷幕注浆堵水施工提供参考。

3) 止浆墙是超前帷幕注浆成败的重要因素,应重视止浆墙的设计厚度和施工质量,确保安全有效。

4) 优化后的注浆终孔顺序和注浆分段长度以及钻孔设备的改善,可大大提高总体扫孔的效率。