基于振动成型的水泥稳定碎石抗压强度影响因素分析

2020-03-11高昆

高 昆

(新疆交建公路规划勘察设计有限公司, 乌鲁木齐 830011)

半刚性基层一直是我国高等级公路的主要基层结构形式,通常采用水泥稳定碎石材料铺筑而成[1-2]。良好的材料组成设计和施工方式对水泥稳定碎石基层的强度形成与耐久性至关重要[3-5]。目前,工程一般采用振动压路机对水泥稳定碎石层进行碾压,但在进行材料组成设计时经常采用静压法成型试件进行力学性能分析,这就使室内设计与实际施工相去甚远,试验确定的配比设计往往无法满足实际工程需求[6-10]。振动法成型试件与现场施工方式较为接近,但由于振动成型试件的影响因素尚缺乏全面认识,振动击实能量与现场施工的压实功关系尚未完全厘清[11],因此该方法尽管得到了很多研究人员的重视,但是仍未改变实验室内普遍采用静压法的现状。鉴于振动击实能量与振动作用时间关系密切,本文基于振动法压实成型试件,研究不同振动时间下影响水泥稳定碎石无侧限抗压强度的因素。

1 原材料及试验方法

1.1 原材料

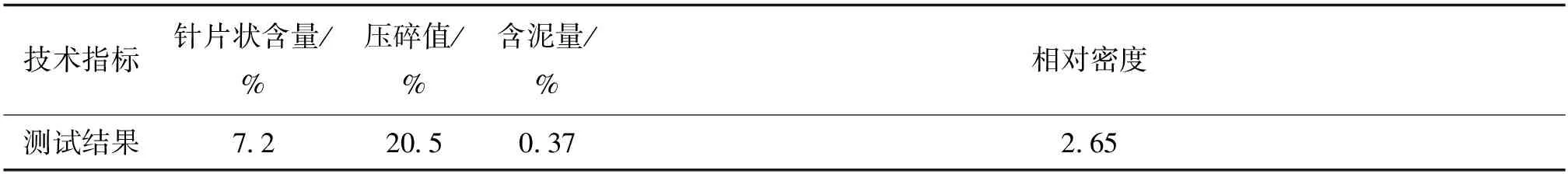

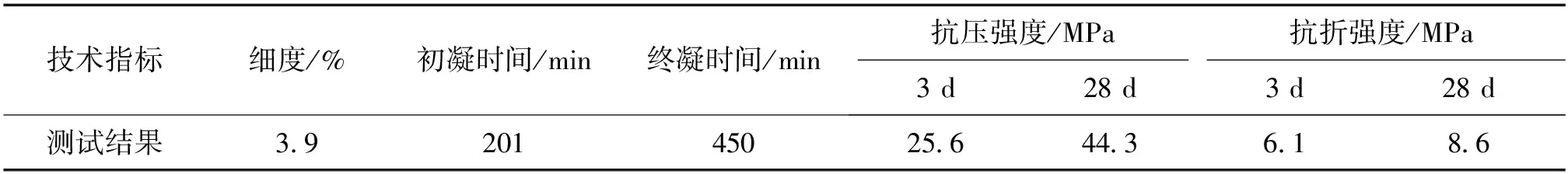

水泥稳定碎石采用石灰岩质集料,其技术规格测试如表1所示,水泥采用P·O 425硅酸盐水泥,技术指标如表2所示。拌和混凝土采用的水为室内自来水,该水质量满足规范要求。本次试验结合四川省某高等级公路的半刚性基层施工工程进行验证分析,选用3种粗细程度不同的级配,如图1所示的C级配、M级配及F级配。该高等级公路半刚性基层的实际级配如图1所示,该实际级配基于实验室内的M级配进行设计。

表1 集料技术规格

表2 水泥技术指标

注:实际级配基于M级配设计,图中2条级配曲线重合。

图1级配组成

Fig.1 Gradations of mixtures

1.2 试验方案

垂直振动频率和振幅是影响振动压实效果的关键因素,当碎石的固有频率与振动频率一致而产生共振时,集料能够更好地重排形成密实结构,而振幅的大小直接影响冲击能量的形成,决定集料重排过程中的迁移程度。此外,激振力对压实效果的影响也不可忽视,激振力与振幅、频率的选择有关,激振力过大或过小都无法保证压实质量。参考文献[6]研究,本试验采用振动频率为30 Hz,名义振幅为1.4 mm,激振力控制为6 900 kN,通过垂直振动仪器成型直径为150 mm、高度为150 mm的试件。采用3种级配(C级配、M级配、F级配)、3种水泥剂量(4.5%、5%、5.5%)、3个养生时间(7 d、28 d、60 d)及3个振动时间(60 s、90 s、120 s)以研究不同的条件对振动成型试件无侧限抗压强度的影响。为对比静压成型试件的抗压强度,采用压力试验机成型同样尺寸的试件,选取的水泥剂量为5%,采用的级配为M级配。此外,对现场施工后不同养生时间下的水泥稳定碎石基层进行钻芯取样,经检测,选取的路段实际级配如图1所示,其水泥实际用量为5.0%。

根据试验规程测试不同养生龄期试件的无侧限抗压强度,其结果按照下式计算:

Rc=F/A

(1)

式中:Rc为无侧限抗压强度,MPa;F为试件破坏时的最大压力,N;A为试件面积,mm2。

2 振动成型试件抗压强度的影响因素分析

水泥稳定碎石的强度主要由集料之间的嵌挤作用及水泥浆凝结硬化后提供的粘结作用构成。水泥的凝结硬化随着时间延长而不断发展,因此其粘结强度不断增强。此外,水泥剂量的多少直接影响着水泥稳定碎石的强度,而集料颗粒的粗细对于集料之间的嵌挤作用影响较大,从而影响水泥稳定碎石的结构和强度形成[12-15]。因此,本研究分别以不同级配、水泥剂量及养生时间为条件,经过不同的振动时间成型水泥稳定碎石试件,并对其无侧限抗压强度进行测试。

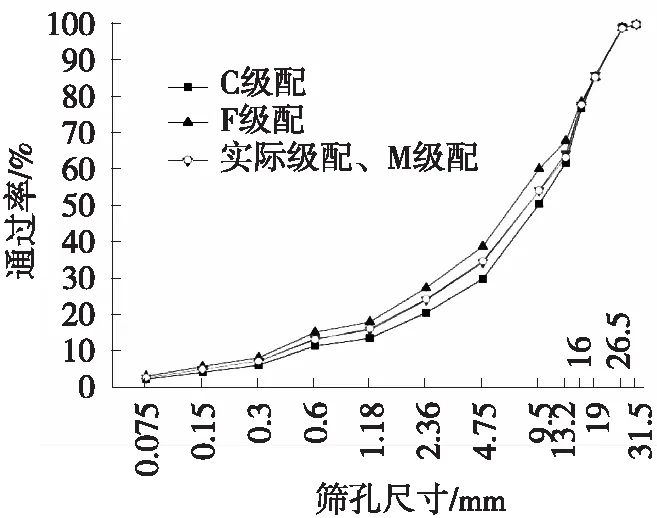

2.1 级配类型

在5%水泥剂量条件下,采用3种级配经过不同时间振动成型试件,养护7 d后测试其抗压强度,结果如图2所示。其中,C级配、M级配及F级配分别表示级配粗、中、细3种不同的类型。由图2可以看出,在同样振动成型时间条件下,尽管较细的级配7 d后的抗压强表现略大,但这种差异并不显著,另外需要注意的是较细的级配更易导致基层开裂。因此,实际施工时,在同样条件下,可多选用较粗的级配结构;随着振动时间的增加,成型的水泥稳定碎石试件7 d后的抗压强度逐渐增大,这表明振动成型的时间越长,水泥稳定碎石内部结构越密实,试件强度越大。由图2还可以看出,经过振动成型的试件7 d后抗压强度均大于5 MPa,表明振动成型方法比静压成型能够获得更大的密实结构。

图2 不同级配振动成型试件的7 d抗压强度

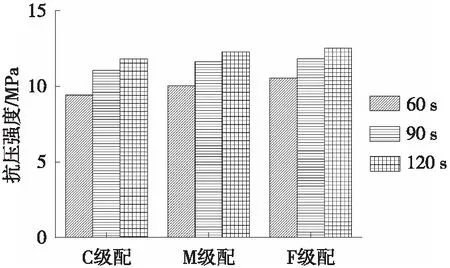

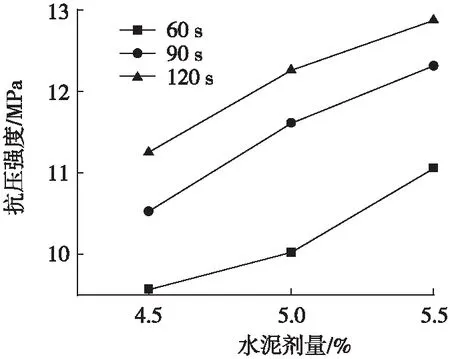

2.2 水泥剂量

采用M级配和不同的水泥剂量对不同振动时间成型的水泥稳定碎石试件进行抗压强度试验,试件的养生时间为7 d,试验结果如图3所示。由图3可知,随着水泥剂量的增加,水泥稳定碎石的抗压强度显著增大。这是由于水泥剂量增加后,水泥浆的水化反应产物增多,对稳定碎石的凝聚十分有利,进而显著提高了试件的抗压强度;在同样水泥剂量下,振动时间的延长明显提升了水泥稳定碎石的抗压强度,60 s延长到90 s后效果十分显著,90 s进一步延长到120 s后,抗压强度持续增加,但增长幅度有所减小。这说明振动时间的延长能够促进水泥稳定碎石集料间的相互运动,使得试件整体进一步密实,在同样的水泥浆水化产物包裹下,能够形成更强的粘结体系,从而表现出更大的抗压强度。

图3 不同水泥剂量下振动成型试件的抗压强度

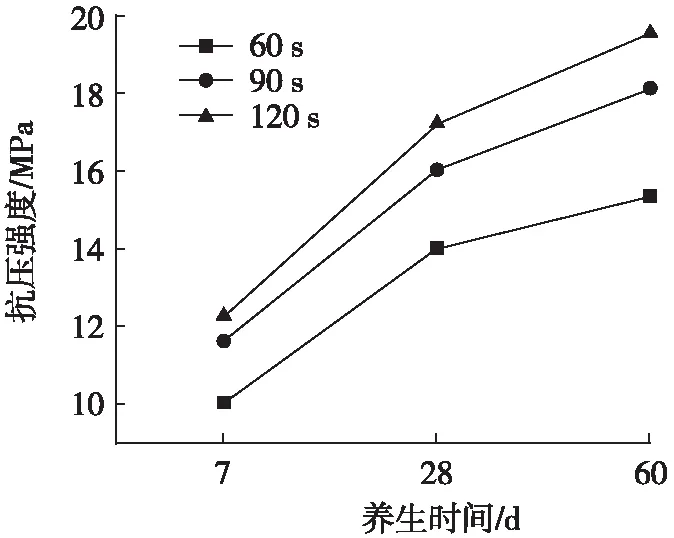

2.3 养生时间

基于M级配和5%的水泥剂量,采用振动成型法成型试件后分别养生7 d、28 d、60 d后测试其无侧限抗压强度,结果如图4所示。由图4可知,随着养生时间不断增加,水泥稳定碎石的抗压强度逐渐增加,由于水泥的水化产物随着时间延长而增多,但水泥的水化反应速率逐渐放缓,因此在7 d发展到28 d内的抗压强度增长幅度明显大于从28 d发展到60 d内的抗压强度涨幅;随着振动时间的延长,水泥稳定碎石的抗压强度明显增大。同时,对比同一养生时间段内的抗压强度,从其涨幅可看出,振动时间的延长有利于养生期间抗压强度的发展和强化,振动时间越长,水泥稳定碎石的结构相对越密实,水泥的水化产物能更好地形成整体,其抗压强度的增加幅度也相对较大。

图4 不同养生时间下振动成型试件的抗压强度

3 工程验证分析

为了对比分析振动法成型水泥稳定碎石试件、室内静压法成型试件与现场半刚性基层施工后芯样的抗压强度,采用养护7 d后的试件进行强度测试,结果如表3所示。

由表3可知,静压法成型的水泥稳定碎石试件的无侧限抗压强度明显低于现场实际强度,这表明在试验内同样的材料设计条件下,用静压法成型试件评价水泥稳定碎石基层的力学性能明显不足。振动法成型试件的抗压强度较接近于实际工程,振动60 s成型的试件其抗压强度略小于实际工程芯样的抗压强度,而振动90 s成型的试件其强度值则略大于工程芯样。由此可见,通过振动法成型的水泥稳定碎石试件的力学性能与实际施工效果较为接近,可通过振动时间的研究和控制,提高实验室内的配比设计水平,从而更加准确地指导现场施工。

表3 不同成型方式下试件的抗压强度

4 结论

基于水泥稳定碎石的振动成型,研究了不同级配、水泥剂量、养生时间以及振动时间等因素对抗压强度的影响,细级配(F)水泥稳定碎石的7 d抗压强度略高于粗级配,同时经过垂直振动后其抗压强度均超过5 MPa,但是在差异不太显著的情况下,细级配水泥稳定碎石的抗裂性能有待进一步研究。

随着水泥剂量或养生时间的增加,经过垂直振动成型的水泥稳定碎石试件的抗压强度相应增大;在同样的水泥剂量或养生龄期条件下,振动时间的延长促使试件压实度更高而使得试件具有更大的抗压强度。

通过对实际工程钻芯取样和实验室内静压成型试件进行抗压强度测试、对比分析,发现振动成型试件的抗压强度更接近于实际工程,而静压成型试件的抗压强度显著低于实际工程,说明在实验室内通过研究与控制振动时间,可提出更加符合现场施工的水泥稳定碎石配比设计,从而更好地指导现场施工。