基于Forge仿真软件的铸锭镦粗工艺过程数值模拟

2020-03-11李国洲马鹏翔王炳正王旭明李七平袁玲道

李国洲 ,马鹏翔 ,王炳正 ,杨 武 ,王旭明 ,李七平 ,袁玲道 ,李 慧

(1.兰州兰石能源装备工程研究院有限公司,甘肃 兰州 730314;2.甘肃省高端铸锻件工程技术研究中心,甘肃 兰州 730314;3.兰州兰石铸锻有限责任公司,甘肃 兰州 730314)

传统锻造工艺借助于生产实践经验,通过不断试错的方法得到比较符合要求的工艺,过程中会产生大量废品,既浪费原材料,又增加了产品的生产周期,使成本大幅度上升。随着科学技术的发展,有限元模拟分析技术在锻造生产中得到了广泛应用,本文借助法国Transvalor公司开发的Forge数值模拟软件,以有限元思维模拟铸锭镦粗工艺过程,通过模拟对镦粗过程的温度场,应力、压机载荷等情况进行分析,为铸锭开坯过程提供合理吨位的压机和工艺[1~6]。

1 工艺概述

本文采用漏盘镦粗工艺进行模拟仿真,工艺共分为三步:

(1)压钳口:将冒口端压成钳口,便于机械手夹持;

(2)倒棱:将铸锭倒棱,除氧化皮并防止铸锭在镦粗过程中可能沿棱边开裂;

(3)漏盘镦粗:将钳口置入漏盘,避免冒口端镦入锻件内部,形成缺陷。

模拟工艺如下:

(1)将铸锭冒口端压方至漏盘可容纳的规定尺寸;

(2)将铸锭倒棱至大小头直径一样;

(3)用盖板进行镦粗,镦至压机速度明显变慢为止。

一火次成形模拟:

Pa——压机速度恒定(30mm/s);

Pb——变速度(50-40-30mm/s)。

两火次成形工艺(镦粗前加热):

Pc——压机速度恒定(30mm/s);

Pd——压机速度恒定(30mm/s,多步镦粗);

Pe——变速度(50-40-30mm/s)。

后续文章中五种工艺分别用 Pa、Pb、Pc、Pd、Pe表示。

2 参数设置

铸锭材料为H13执行标准GB/T1299-2014,其成分与软件材料数据库中40CrMoV5-1.2344(德标)对应,成分见表1所示。

表1 材料化学成分(质量分数/%)

图1为铸锭的三维模型,约20t,锭型为典型梅花锭。图2所示为网格划分模型,有限元模型分为三部分:上模、铸锭、下模。铸锭锻造温度区间:1250℃~850℃,平砧预热至200℃。

图1 20t铸锭三维模型

图2 有限元模型网格划分

3 模拟结果分析

图3为不同镦粗方式时铸锭温度分布云图,对比分析,一火次镦粗时,压钳口和倒棱过程消耗时间较长,接近终锻温度,变形抗力增大,容易达到压机最大吨位。而两火次镦粗时,将铸锭回炉加热至始锻温度,一方面镦粗过程中不易产生裂纹,另一方面,温度较高时,同一压力镦粗,铸锭的变形较大,更容易成形。

图4为不同镦粗方式时铸锭应力分布图。根据应力分布图可以看出,一火次镦粗时,匀速30mm/s(a)的最大应力明显大于变速 50-40-30mm/s(b),说明变速度镦粗更有利于成形。通过对比不同火次镦粗过程应力分布,可以看出:两火次镦粗(c)应力小于一火次镦粗(a)过程,这是因为一火次镦粗时,在边缘及表面区域形成低温区域,使应力集中不能释放,在下压过程中,铸锭容易出现裂纹。而两火次镦粗时,前期倒棱过程形成的应力在加热过程得以释放,不易产生裂纹[7-9]。

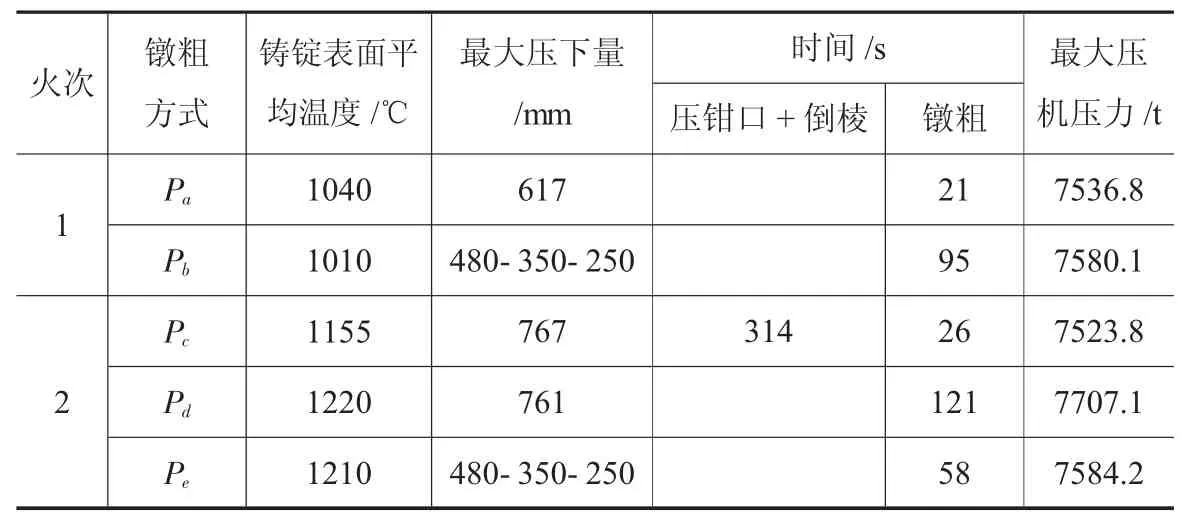

①前期压钳口、倒棱(包括进给旋转等待时间)用时314s,通过对比Pa和Pb方式,一火次镦粗时,压机速度 30mm/s时,1次可压下 617mm,用时314+21s=5min35s,上模具所受最大压力为7536.8t;以不同压机速度50-45-40mm/s可压下1080mm,用时314+95=6min49s,上模具所受最大压力为7580.1t。结果表明:以不同压机速度进行镦粗时,压下量明显大于恒定速度进行镦粗,说明压机速度对压下量有一定的影响,设备额定参数要求范围内,通过变速进行镦粗,可以满足要求。

图3 不同镦粗方式时铸锭温度分布云图

图4 不同方式镦粗时铸锭应力分布图

表2 不同镦粗形式参数对比

②通过对比Pc、Pd和Pe方式,两火次镦粗时,压机速度30mm/s时,一次可压下767mm,用时314+26s=5min40s,上模具所受最大压力为7523.8t;以30mm/s压机速度多次总共可压下761mm,用时314+121=7min15s,上模具所受最大压力为7707.1t;以不同压机速度50-40-30mm/s可压下1080mm,用时314+58=6min12s,上模具所受最大压力为7584.2t,结果表明:在变速度情况下,可以满足成形要求。通过对恒定压机速度一次镦粗与多次镦粗模拟对比,压下量没有明显变化。

③通过对比Pb和Pe(或Pa和Pc)方式,不同火次镦粗,两火次镦粗压下量大于一火次的,当镦粗到目标尺寸时,两火次所需压机吨位较小,对设备而言,不建议长时间满负荷运行。

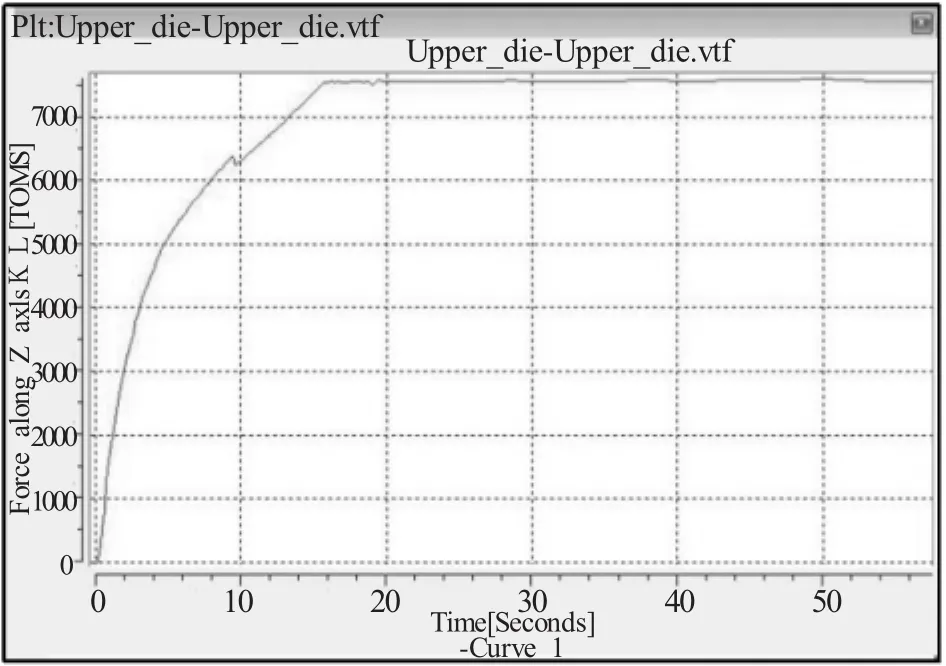

图5为上模具受力示意图,由图可以看出压机在镦粗过程的压力随时间变化趋势和最大压力值。根据最大力和时间的关系可以判断此过程是否合理,选择压机吨位是否合适。

图6为11t材质为H13铸锭在50MN压机上现场镦粗图,通过前期模拟计算,最终采用两火次进行镦粗。本次75MN压机铸锭镦粗模拟过程参照前期50MN压机实际生产。

4 结论

通过利用Forge模拟软件对不同压机速度、不同方式镦粗、不同火次等进行镦粗过程模拟,可以得出以下结论:

(1)镦粗过程中,时间越长,温度下降越快,但在多火次锻造时,一方面铸锭需要加热,消耗能量,延长产品生产周期;另一方面有一定的烧损量。因此,在镦粗过程中应综合考虑锻造火次。

图5 上模具受力示意图

图6 现场铸锭镦粗图

(2)通过不同压机速度进行镦粗,可以提高一次成型的可能性,提高效率。

(3)20t材质为H13的铸锭在75MN压机进行镦粗时,建议进行两火次镦粗,可以减轻压机所受负荷,延长压机寿命。

(4)通过铸锭镦粗过程仿真模拟,有效的指导铸锭开坯工艺的制定,为实际生产过程及压机的选择提供合理的理论依据。