汽车冲压件拉延成形力影响因素分析

2020-03-11张稳定

黄 林,张稳定

(安徽江淮汽车集团股份有限公司 技术中心,安徽 合肥 230601)

随着汽车更新换代的节奏不断加快,汽车冲压零件的开发周期以及成本也在不断的受到压缩。因此,利用仿真模拟技术提前在数据阶段识别冲压零件的成形风险,对零件开发成本进行预估及优化,已成为各汽车厂商的必要手段。

板件成形模拟技术可在软件上通过设置不同的参数,如板料材质、料厚,拉延筋大小,坯料形状、大小,拉延补充面形状以及摩擦系数等等,分析得出不同条件下零件拉延所需成形力大小,提供成形力优化的方向,以达到减小生产机床吨位、节约生产成本的目的。

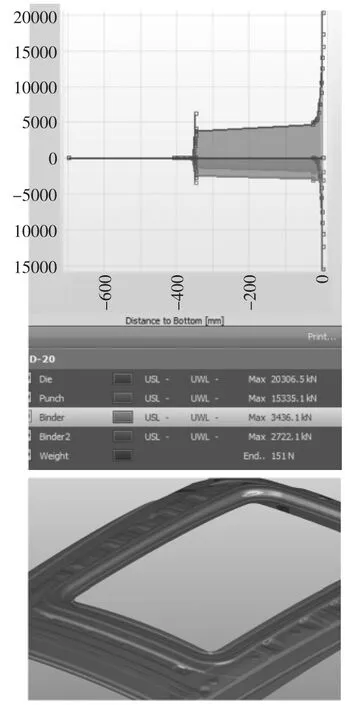

图1 B车型成形序件

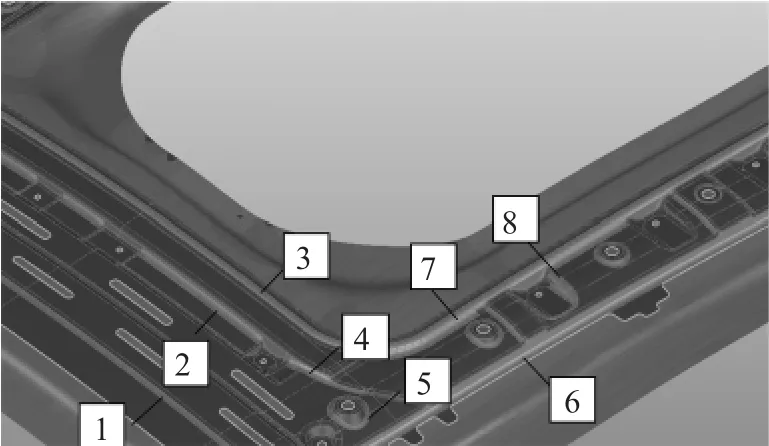

下面以汽车整体式天窗加强框为例,因其整体结构较大、零件型面特征较复杂,是所有乘用车车型除了车身外覆盖件外单件所用生产机床吨位最大的零件之一。通过Autoform软件模拟了几种不同条件下的天窗加强框所需成形力的改变,分别从板料材质、厚度、坯料形状、零件特征、R角、分模线、拉延行程、拉延符型面等方面分别分析了对成形力的影响。以下分析对比均在同一个前提下进行,即对软件默认的参数重新设置:①网格单元采用壳单元;②网格大小细分;③时间步距细分,使得分析结果更接近实际生产状态。

1 现状

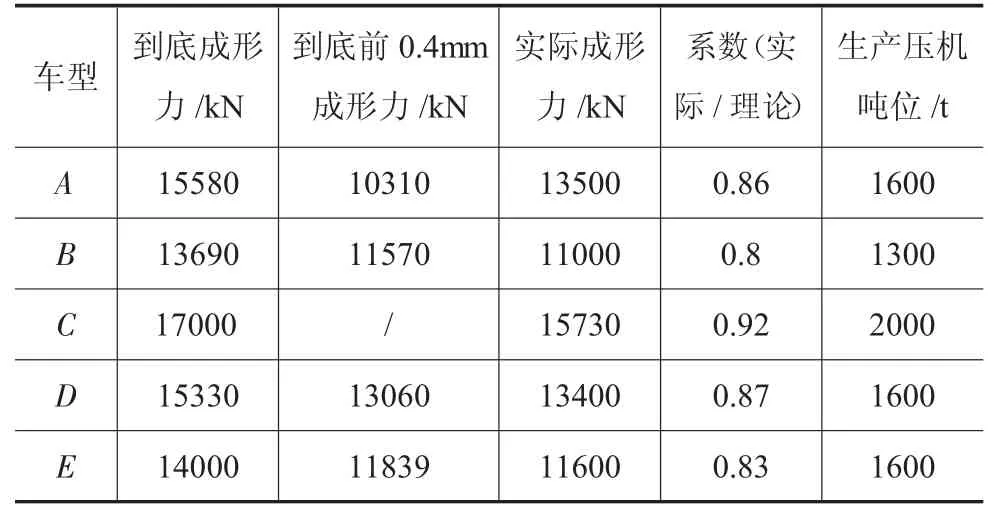

根据某几个车型CAE模拟分析及实际生产使用压机吨位统计,大中型乘用车整体式全景天窗加强框拉延成形力均较大,拉延序生产压力机吨位基本需要在1000t以上,甚至接近2000t压力机,冲次成本较高。基于此,通过分析软件对影响该件的成形力的因素进行模拟对比,提出优化方向,使得生产机床吨位最优化。表1、表2、图3分别为几个车型该零件基本信息、理论成形力与实际成形力的对比及B车型成形序半成品件。

2 影响因素

2.1 零件自身

2.1.1 零件材质及料厚对成形力的影响

以B车型的天窗加强框零件为模型,在相同工艺补充面和工艺参数的下分别分析1.6mm料厚DC03、B280VK两种材质及 B280VK材质 1.4mm、1.6mm两种料厚等四种工艺信息的成形力变化。从表3和图2、3、4可看出,成形力与材料的抗拉强度增量呈线性相关,零件的厚度增加成形力同样呈线性增长,其增幅甚至比材质的改变更加显著。

表1 各车型全景天窗加强框零件基本信息

表2 各车型全景天窗加强框理论成形力与实际成形力对比

图2 DC03 1.6mm零件分析结果

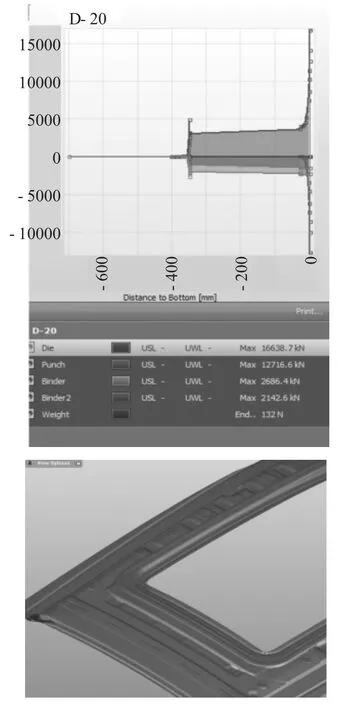

2.1.2 零件局部特征R角对成形力的影响

图3 B280VK 1.6mm零件分析结果

以B车型的天窗加强框零件为模型,材质为B340LA,对产品局部R角进行放大,并做放大前后成形力对比。分别对图示几个特征及同类特征造型的R角进行了1mm到3mm不等程度的放大处理,见图5。分析结果显示,放大R角后的零件模型所需成形力下降约650kN,因此可得出,局部R角的改变对成形力有一定的影响作用。但零件两侧的法兰面根部R角增大后,法兰面的回弹可能会增大,增加零件调试的难度。具体的回弹数值需要根据零件详细分析。如回弹量较小,可在模拟分析阶段做适当的回弹补偿来解决。

2.1.3 零件结构复杂程度对成形力的影响

根据模拟分析经验,零件型面特征越复杂其所需成形力亦越大,反之则成形力越小。但零件的型面特征由产品结构设计需要决定,更改变动较大,所涉及的分析确认内容较多,在本文中未对零件自身的型面特征进行大的变更分析(R角变更除外)。

表3 材质料厚变化对成形力的影响

图4 B280VK 1.4mm零件分析结果

2.2 工艺设计

2.2.1 坯料形状对成形力的影响

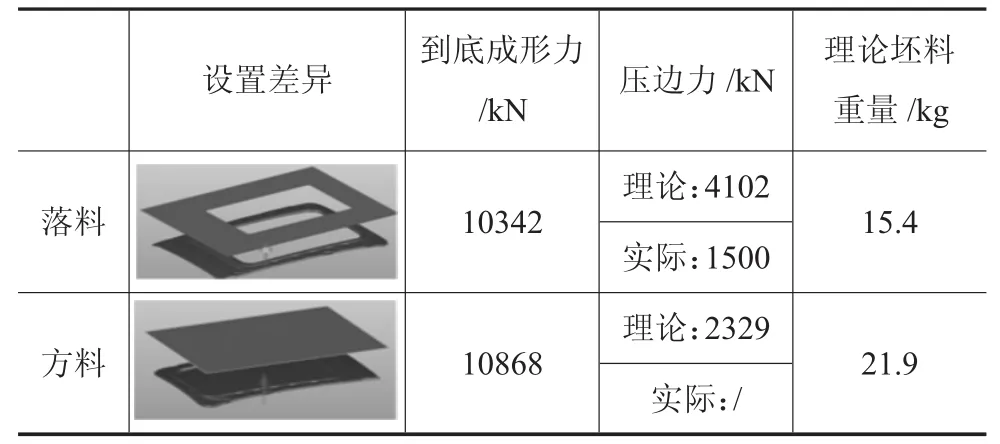

以B车型的天窗加强框零件为模型,分别采用方料直接成形(方料中间的补充面无造型,仅有零件随型弧度)和先落料后成形等两种方案分析。经分析得出,落料后再成形的方案理论成形力比方料成形力小约520kN,但其理论压边力比前者大1770kN(见表4),由此可推断,该件落料与否对成形力的影响较小。

图5 R角变化区域

表4 料片形状对成形力的影响

2.2.2 拉延分模线位置对成形力的影响

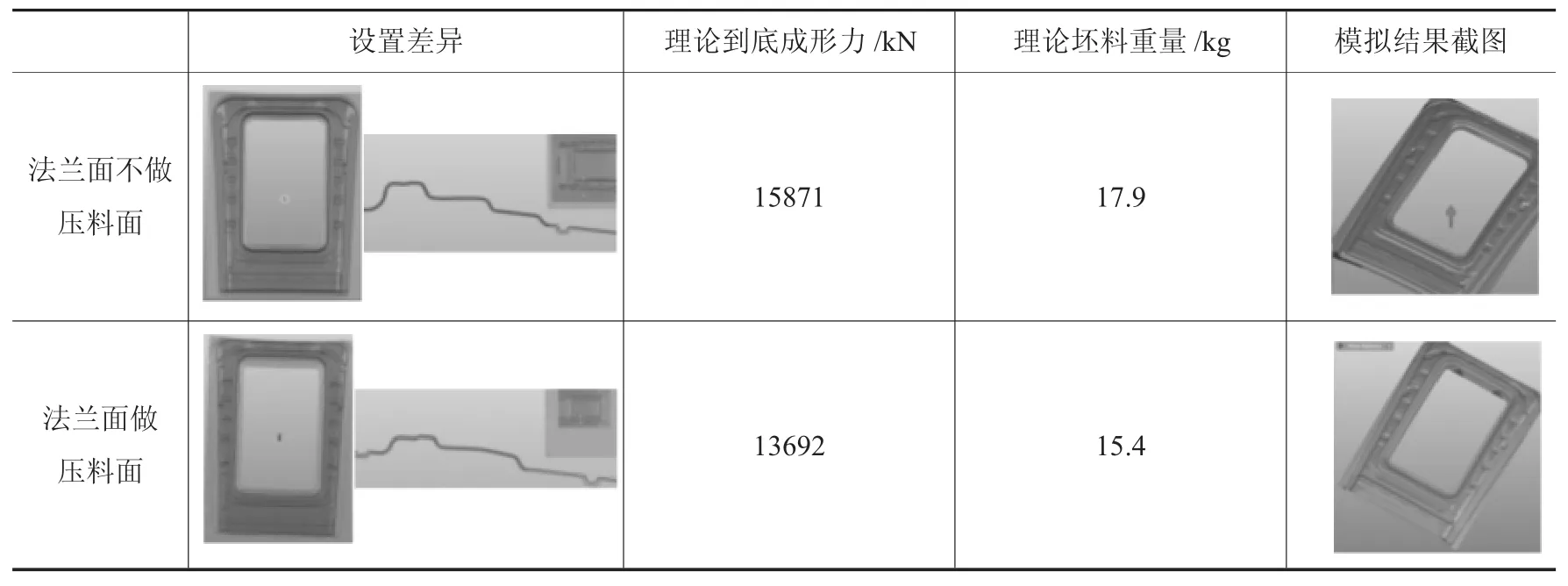

以B车型的天窗加强框零件为模型,分别用零件的法兰面作为压料面和零件的法兰面放凸模上两种分模形式做分析。经分析得出,法兰面做压料面的理论成形力要小约2200kN(见表5)。主要因为此方案可降低拉延深度和拉延过程的做功,且可以减小坯料面积,降低压料面积和研配面积,从而降低压边力需求和凸模成形力。但零件法兰面做压料面的方案后期零件实物法兰面的回弹缺陷较难控制,增加调试难度。在零件材质屈服强度较低、冲压件精度比较容易保证的情况下可考虑该工艺方案。

2.2.3 符型面对成形力的影响

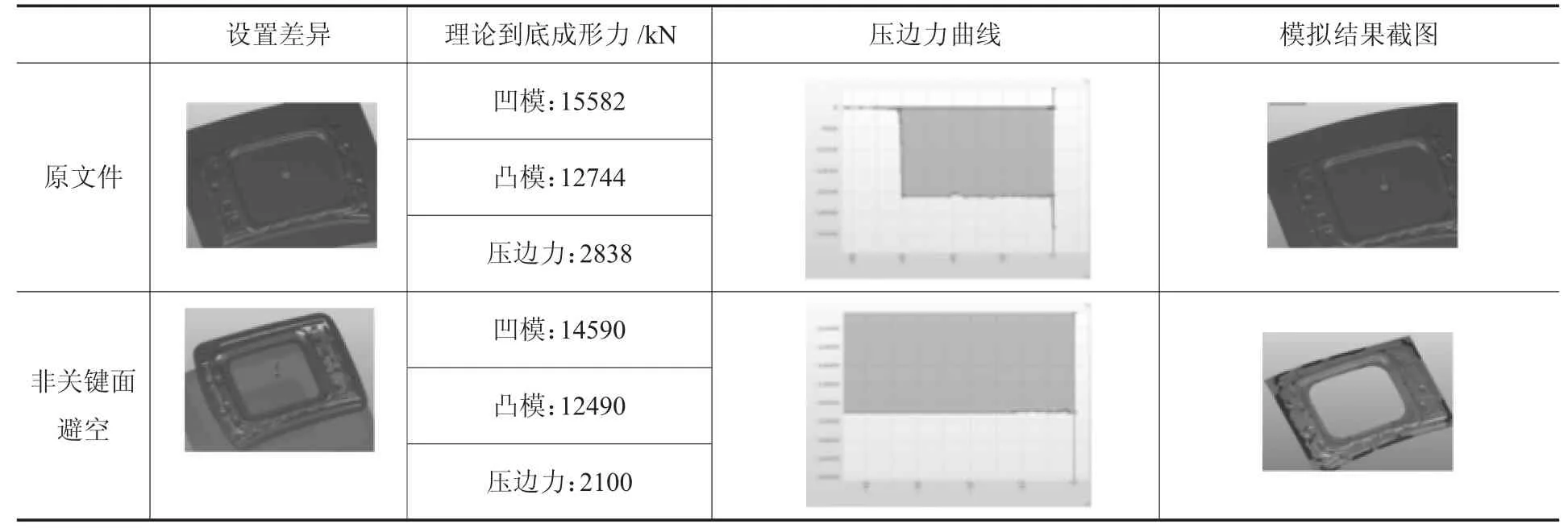

以A车型的天窗加强框零件为例,CAE分析模面中,对非关键面做避空处理,其理论成形力下降约1000kN,对成形力降低效果明显(见表6)。在后期实物调试中,因非关键面避空后可能对零件造成成形不充分等缺陷,在模具制造调试时,需对关键R角和关键面做强压处理,确保零件质量。

表5 分模线对成形力的影响

表6 符型面对成形力的影响

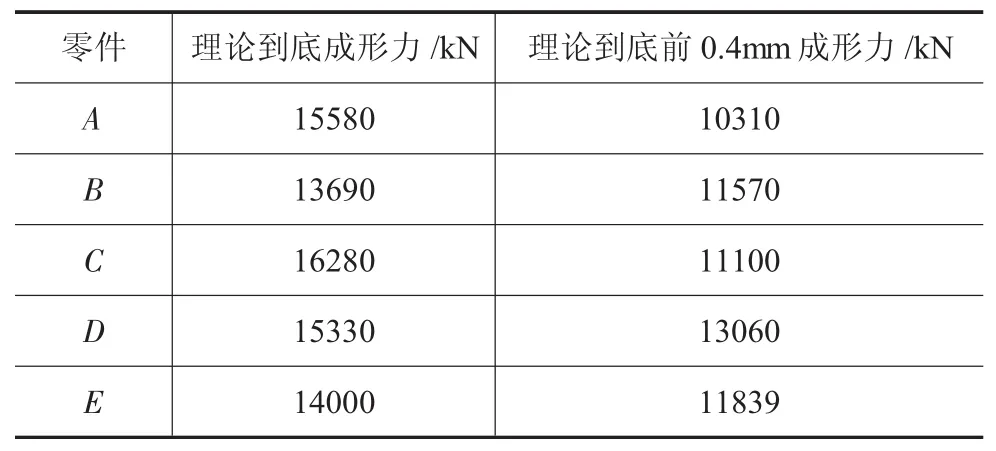

2.2.4 拉延到底距离对成形力的影响

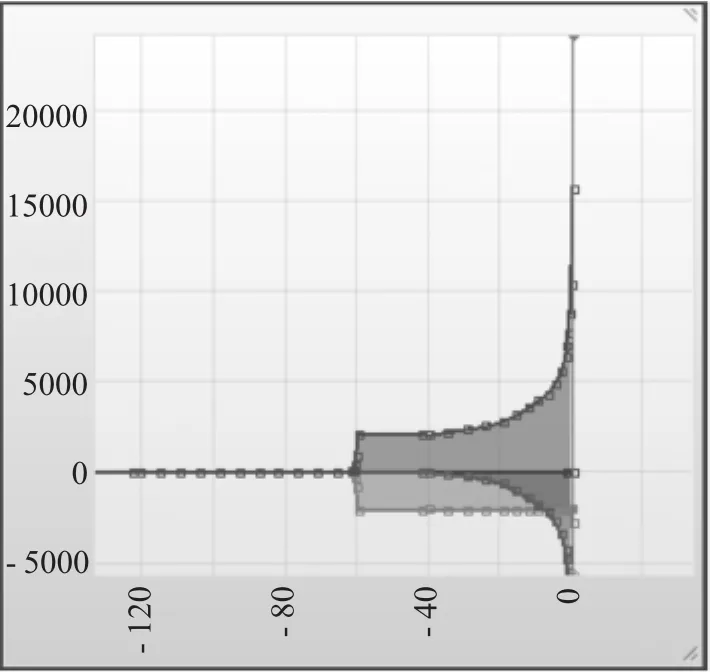

模拟分析显示,成形力在产品成形到底前1mm时快速上升(见表7、图6),屈服强度较低的材质的产品其回弹量较小,OP10拉延不到底(0.2mm以内)对产品精度和一致性影响不大,在调试时可控性较高,因此可考虑在此情况下适当减少拉延行程。如若产品材质屈服强度较大,此时拉延不到底对产品的回弹影响较大,且零件的一致性差,靠后期调试难以现场解决,此情况下不建议该方案。

2.2.5 模具光洁度及研合率对成形力的影响

表7 到底距离对成形力的影响

图6 B车型成形力曲线图

根据实物调试经验,模具的研合率良好对成形力降低有一定改善。研合率对成形力的影响只能在模具调试阶段进行验证,目前改善程度无具体数据。现场可在调试阶段查看模具研合率,确认模具无强压、零件压伤等问题。

3 结论

综上所述,优化成形力需要从零件本身属性、结构以及工艺设计两方面着手,主要改善点在以下几个方面,其中部分方案对制件质量有一定影响,需综合考虑:

(1)材质、料厚的改变对成形力影响较大,屈服强度低、料厚薄的材料所需成形力相对较小。材质料厚的更改涉及整车结构性能以及材料成本核算,需在满足其他相关要求,综合考虑材料成本及生产成本情况下做出选择。

(2)在零件精度可控的情况下,尽可能放大零件局部特征的R角,降低成形力。

(3)零件结构复杂程度取决于产品设计的需要,因此该影响因素基本不可改变。

(4)是否先落料后成形对成形力影响有限,且增加模具的工装开发成本,需综合比较后确定。

(5)在零件材质屈服强度较低、保证零件精度的情况下考虑将天窗加强框两侧与顶盖搭接的法兰面作为压料面,尽可能降低成形力。

(6)根据产品输入的关键安装面、配合面及精度要求,对零件非关键面做避空处理,但避空处非关键面面差可能存在不稳定的情况,不能影响零件的装配。

(7)对于屈服强度较低的材质可以考虑适当减少拉延行程(0.2mm以内)来降低成形力需求,前提是保证零件的整体精度可控。

(8)现场调试阶段对模具的研合率按照面差要求分等级处理,模具进行彻底清根处理,尽量减少摩擦阻力系数。