冲压同步工程在翼子板开发中的实际应用

2020-03-11丁文军

丁文军,卢 桥,徐 肖

(安徽江淮汽车集团股份有限公司 技术中心,安徽 合肥 230601)

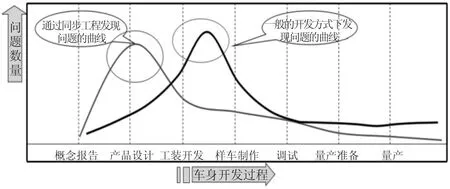

传统的汽车开发流程采用串行工程的方法,由于不能在产品开发初期考虑产品工艺性、产品质量、及制造工艺性等问题,导致后期产品设计更改量大,开发周期长,生产成本高,无法适应市场竞争的要求[1]。为适应汽车行业全球愈发激烈的竞争环境,近年来,同步工程(SE)的理念已逐步被我国主机厂接纳并深入推广。制造工艺的同步工程就是将工艺设计与产品设计并行开发,在产品数模冻结之前挖掘产品和工艺存在的问题并及时整改,以减少后期由于设计变更而造成的成本浪费,在产品设计阶段发现并解决大部分问题,如图1所示[2-3]。

本文以现有某车型翼子板开发为例,在产品开发阶段,通过冲压工艺性审查、模具结构可行性分析、CAE软件仿真模拟,查找出零件问题,反馈产品设计,并提供有效的措施和方案,提升产品设计质量。

1 翼子板简介

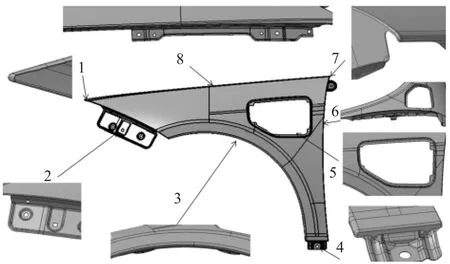

翼子板材料选取DC56D+ZF材质,厚度为0.7mm,零件长822mm,宽489mm,高113mm。根据产品功能需求,在翼子板上增加了一个新能源车型充电口。翼子板结构造型及各区域结构形状如图2所示,材料性能参数见表1。

图1 开发模式对比问题点发生曲线图

图2 翼子板各区域特征图

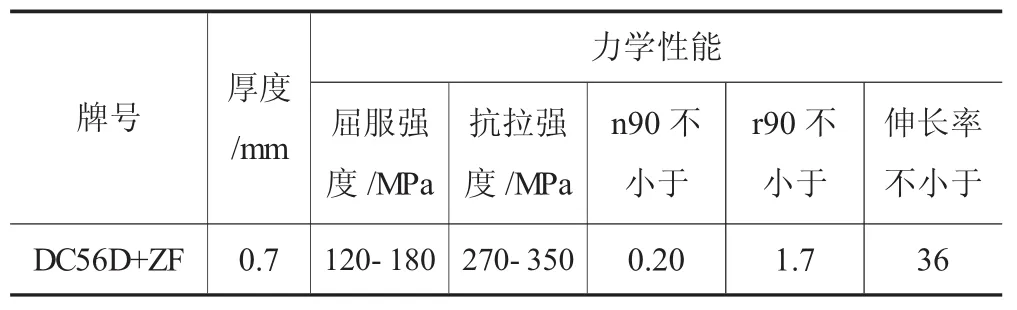

表1 材料力学性能参数

2 工序规划

本文所述翼子板为带充电口的新能源车型翼子板,为节省工装模具开发成本及提高生产效率,工序排布优选四序,一般翼子板工序排布为:OP10拉延,OP20修边+侧修边+冲孔,OP30翻边+整形+侧冲孔+侧整形,OP40侧整形+冲孔[4]。本文翼子板四序无法实现,主要影响因素为:区域1前侧尖角特征处尖角部分强度弱,尖角两侧无法再同一工序实现翻边整形;区域7后侧尖角特征处为包角造型,尖角处需要后序单独侧整形实现;区域5处为充电口特征,此处若要四序实现,必须第二序完成冲孔,第三序完成整形,但是在第四序对区域6与前门配合区域处侧整形时,压料空间明显不足。因此此翼子板规划使用五序冲压生产实现。具体工序排布为:OP10拉延,OP20修边+侧修边+冲孔,OP30翻边+整形+侧冲孔+侧整形,OP40翻边+整形+冲孔+侧冲孔+侧整形,OP50侧翻边+整形+冲孔+侧冲孔。

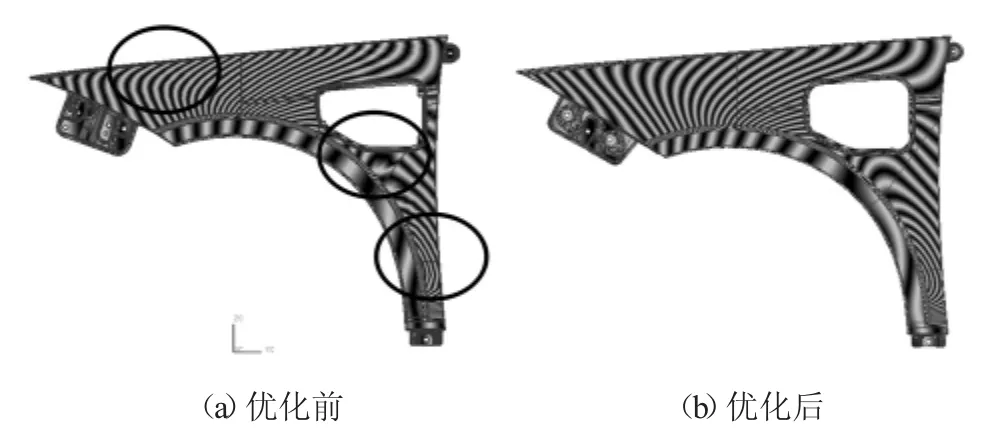

3 翼子板斑马线反射曲率检查

翼子板外造型面为A面,产品质量要求比较严格,首先需要对翼子板通过使用UG NX6.0软件中的面反射曲率功能检查A面质量,如图3所示,可以看出图3a中局部斑马线不顺,产品设计质量有缺陷,反馈产品设计部门,优化A面质量,最终产品数据的斑马线审查结果如图3b所示。

图3 优化前后A面数据斑马线审查结果

4 冲压工艺性审查

4.1 冲孔可行性审查

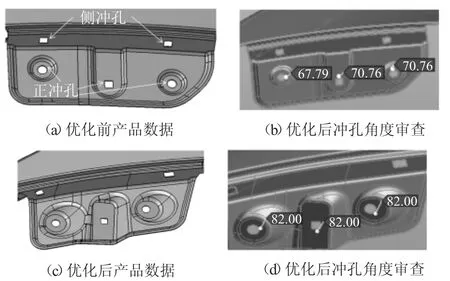

对翼子板的冲孔角度及可行性审查分析,确保在有限的工序内合理的排布工序,保证冲孔实现。区域2与前保杠配合区域如图4a所示,区域2通过工序排布规划,要在OP40整形,OP50冲孔,因此只能在最后一道工序完成此区域所有冲孔。

以车身负Y向为冲压方向,图4b、d中数字为孔所在面与冲压方向角度,图4a中正冲三个孔的角度为20°~23°,冲孔角度过大,正冲孔质量差且影响冲头寿命。此处冲孔角度需要调整,将冲孔角度调整至与车身Y向角度在10°以内,保证冲孔质量。正侧冲孔需要在同一工序实现,图4a中可以看出正侧冲孔干涉,需要调整正侧冲孔位置,保证正侧冲孔完全错开20mm以上。优化前后产品如图4c所示。

图4 优化前后翼子板与前保杠配合区域对比

4.2 产品质量审查

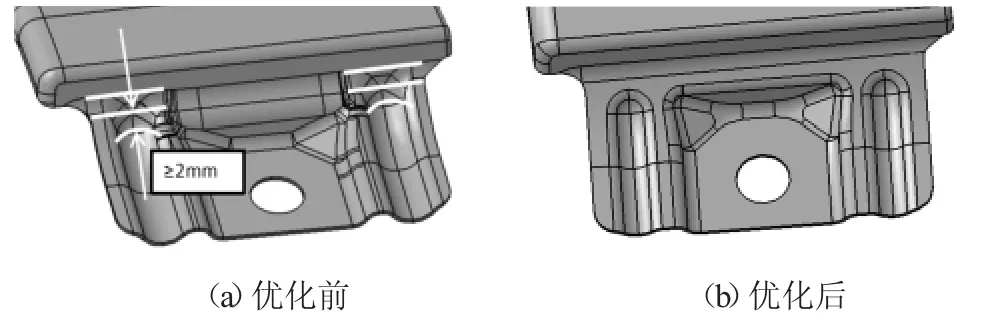

区域4与门槛配合区域造型A面下方筋过深,与相邻面起伏较大,冲压成形过程中容易影响A面面品质量,需要优化此处面的形状,将A面下方R角处做顺,筋离R角根部留不小于2mm间距。优化前后产品如图5所示。

图5 翼子板与门槛配合区域优化前后

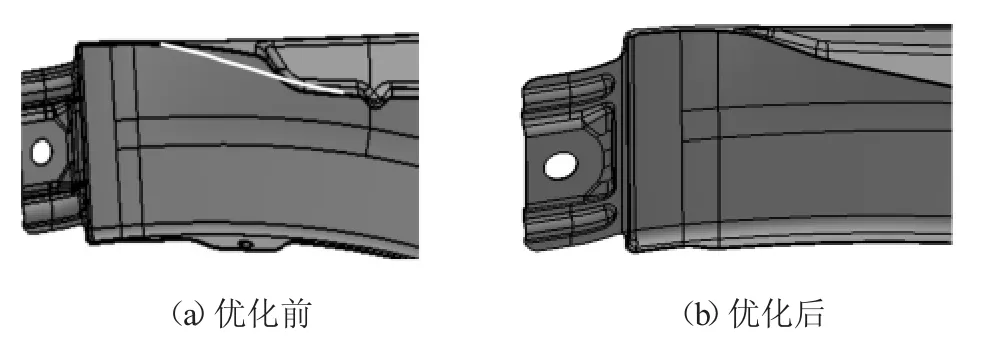

区域6与前门配合区域造型A面下方面急剧变化,不利于成型,容易影响A面面品质量,需要将过渡面做缓,使得成型过程平缓进行。优化前后产品如图6所示。

图6 翼子板与前门配合区域下侧优化前后

图7 翼子板与发盖侧配合区域截面示意图

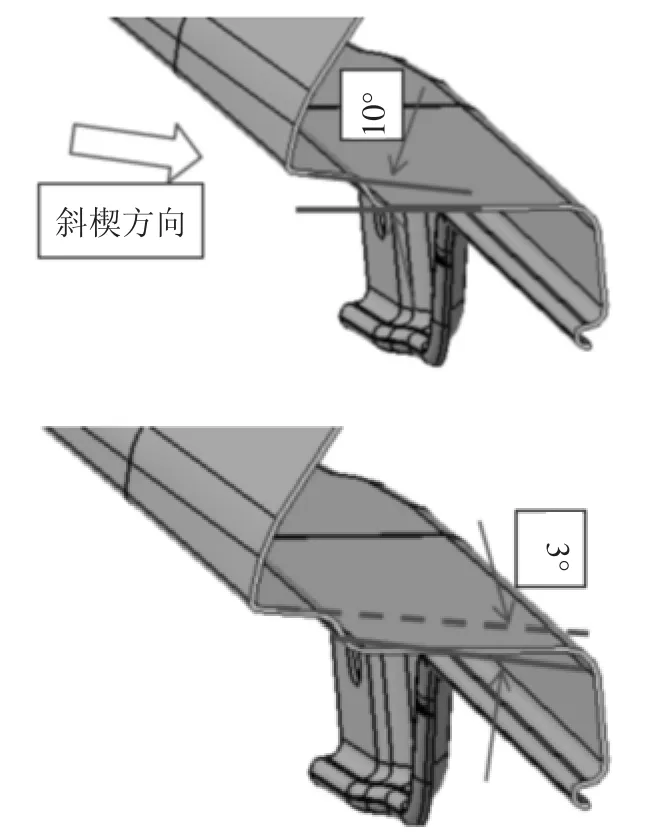

区域8与发盖配合区域侧整形时,考虑有利于A面面品质量方面,斜楔冲压方向为与车身负Z向成10°夹角,此时下侧侧壁在斜楔方向上有10°冲压负角,因此需要优化此处产品结构,将下侧侧壁打开13°角,打开角度后,下侧侧壁与斜楔冲压方向有3°夹角,此夹角是考虑实际成型后产品回弹补偿。

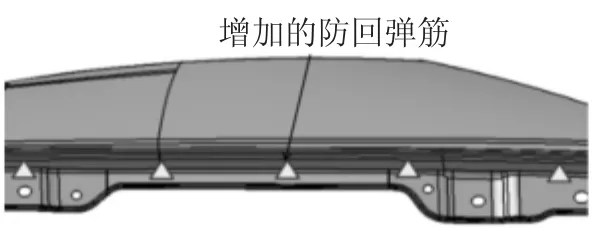

区域8侧整形时,根据以往车型冲压经验判断,此区域易发生回弹[5]。进行冲压工艺性审查时,对此区域进行防回弹处理,如图8所示,在R角上增加防回弹筋,增加回弹变形抗力。

图8 翼子板与发盖侧配合区域图

4.3 模具结构可行性审查

4.3.1 尖角侧翻边角度检查

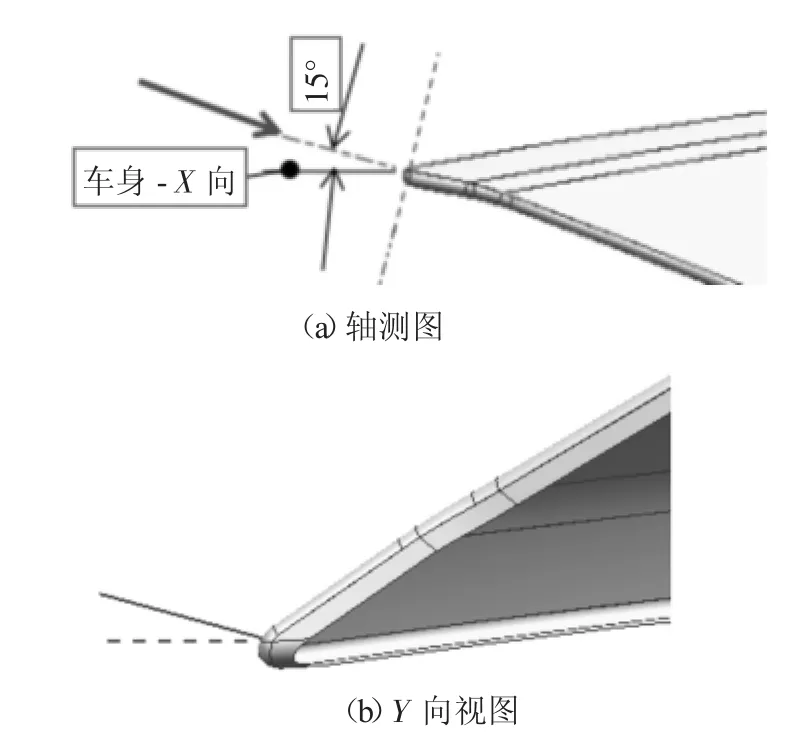

翼子板区域1为尖角包角造型,需要单独的斜楔完成此处包角造型的实现,在产品设计阶段,需要验证模具结构实现的可行性,考虑尖角处模具强度问题,包角造型的斜楔冲压角度如图9所示,可以看出此包角角度过大翻边无法实现。根据包角处冲压角度,需要调整翻边面角度,使得在此冲压方向翻边面无负角,能顺利实现尖角处翻边。

4.3.2 斜楔回退检查

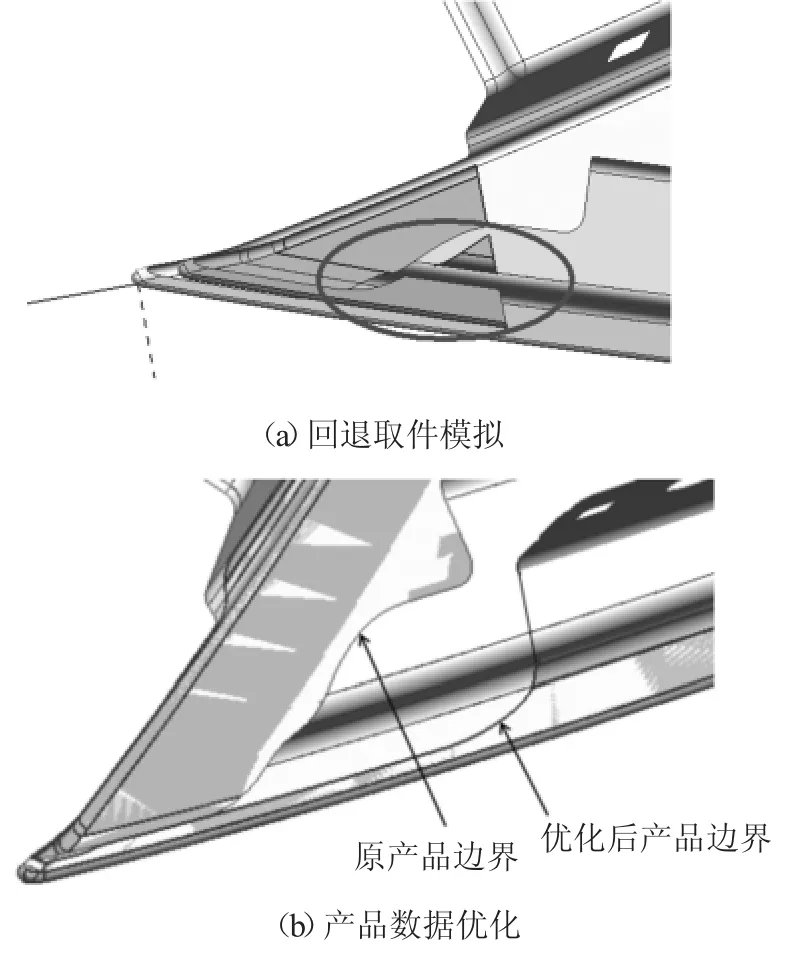

翼子板尖角处侧翻边一般需要进行回退验证分析,保证模具结构的顺利实现,在回退时,一般回退到保证翼子板取件无干涉,如图10所示,在进行回退后零件取件干涉,干涉区域需要切除,保证尖角处翻边实现后板件的顺利取出。

图9 翼子板尖角处

图10 翼子板尖角处回退模拟及数据优化

4.3.3 翼子板上部侧整形面的回退行程验证

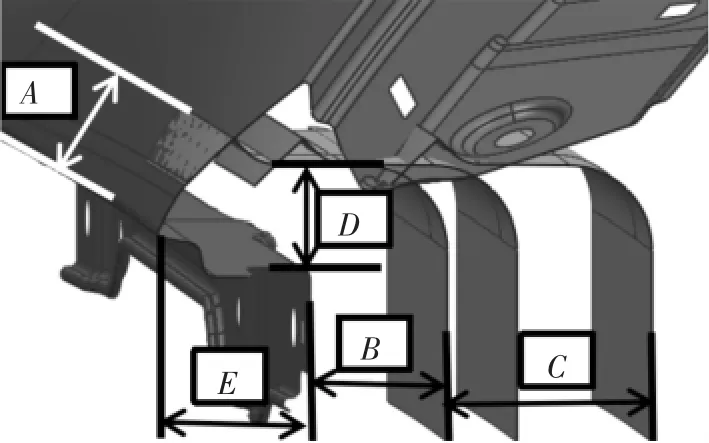

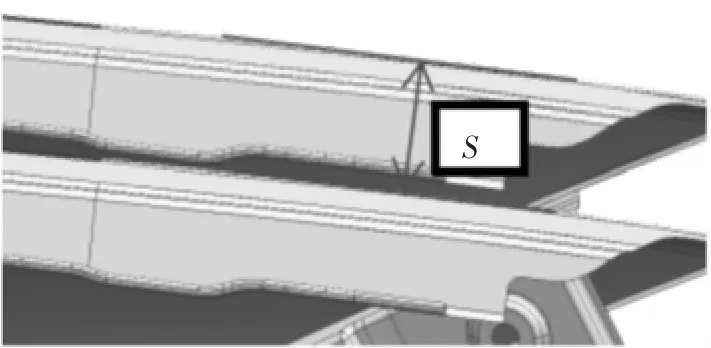

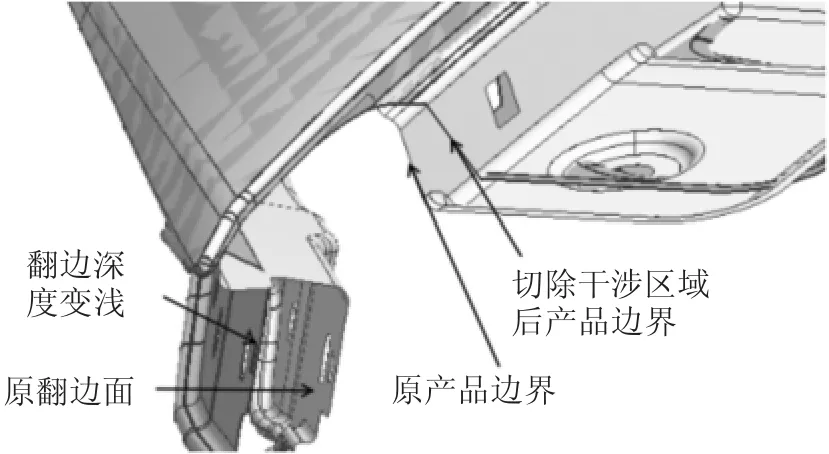

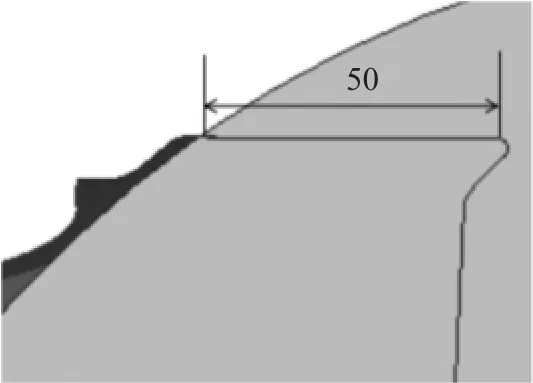

翼子板上部发盖侧的侧整形也需要进行回退行程的验证,以确保侧整形模具结构顺利实现。如图11所示,大致模拟侧整形结构回退状态,首先根据经验数据假设侧整形处模具滑块的厚度B最少40mm,压料面宽度A最少50mm,通过行程模拟的得出回退无干涉最小行程S为45mm,如图12所示。最后初步模拟斜楔回退状态可以看出,斜楔在回退时与零件干涉。通过减少翻边深度E和切除干涉区域优化产品数据质量,优化前后对比见图13。

图11 翼子板发盖处侧整形回退模拟

图12 翼子板发盖处侧整形行程确认

图13 翼子板发盖处侧整形优化前后对比

4.3.4 与车门配合处模具结构侧整形可行性验证

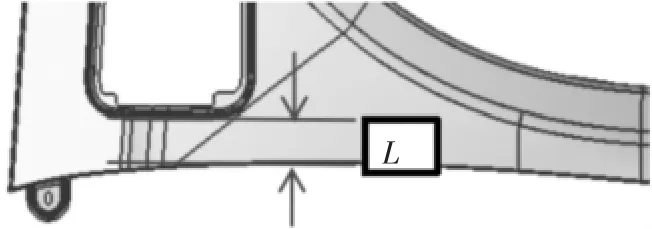

区域6为此处侧整形位置,侧整形压料面宽度最少需要50mm,否则容易造成在侧整形过程中压料不充分产生的A面质量缺陷。在充电口附近区域,如图14此处充电口距离门侧边界距离L为40mm,压料区域不足。因此此处产品结构需要调整满足冲压工艺需求,将L的距离增大到最少50mm,如图15。

图14 翼子板充电口到前门处距离

图15 翼子板前门处侧整形示意

4.3.5 区域3轮眉下方侧整形模具结构可行性验证

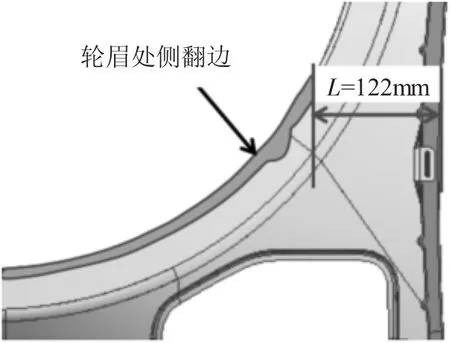

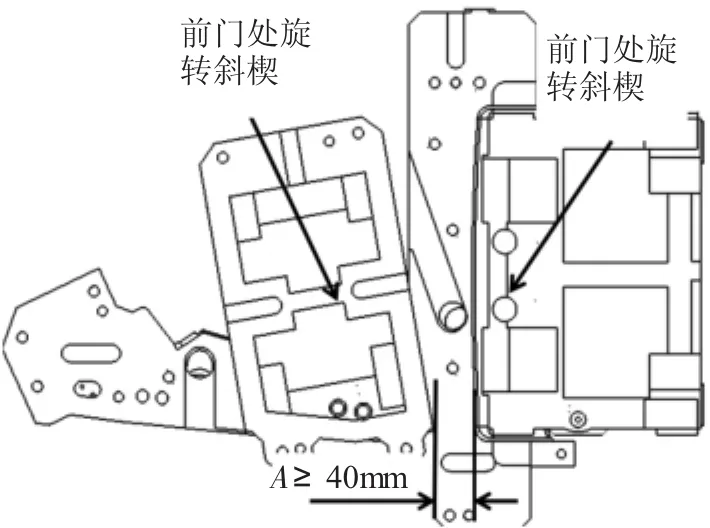

区域3轮眉处的侧整形斜楔一般使用旋转斜楔,与前门处的旋转斜楔在空间结构要有一定的距离,保证模具结构的强度,即A厚度最少40mm,如图17。为保证A≥40,两侧旋转斜楔的最小距离L需要保证不小于200mm。如图16所示,本文翼子板此处距离仅为122mm,在同一工序下无法实现此结构造型,需要移动区域3轮眉侧整形位置,使L≥200mm。

图16 翼子板轮眉处侧翻边

图17 旋转斜楔位置示意图

4.4 CAE全工序模拟分析

4.4.1 拉延工序模拟分析

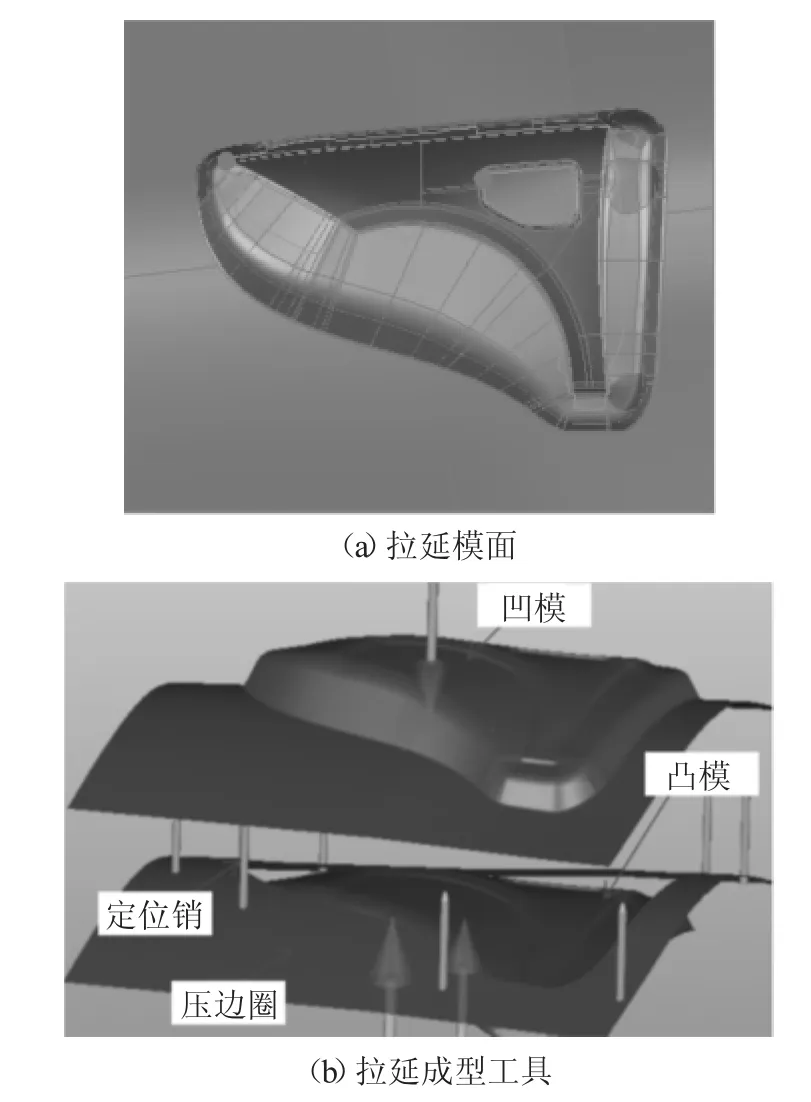

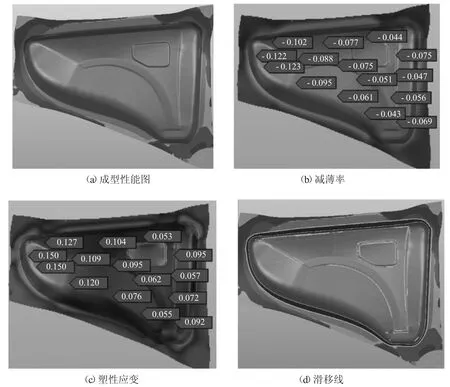

通过使用CAE软件对翼子板零件进行拉延模面快速建模设计并迭代分析,如图18所示,针对分析结果,从成型极限图、减薄率、塑性应变、滑移线等多方面评价拉延分析结果[6]。一般翼子板结果评价标准如下[7]:①针对成型性能图,不允许出现破裂区域;破裂风险区,如在产品面内,应尽量改善或解决。②减薄率≥3%,在A面拉延区域,要求材料的减薄率在3%以上,保证拉延成形时尽可能的使板料充分变形。③塑性应变≥4%,否则有可能产生回弹缺陷;另外对于外板零件的平坦处,需要保证主应变>2%,次应变>0,这样就能保证零件是处于胀形状态,产生表面缺陷以及尺寸回弹的几率会小很多。④无滑移线和冲击线产生,对于外板件当面夹角≤170°、R≤20mm时需检查棱线滑移状态,检查滑移线与冲击线,确保在A面区域无冲击线和滑移线。根据翼子板CAE分析结果评价标准,最终拉延成型结果满足评价标准,如图19所示。

图18 Autoform建模拉延模面与翼子板拉延成形工具

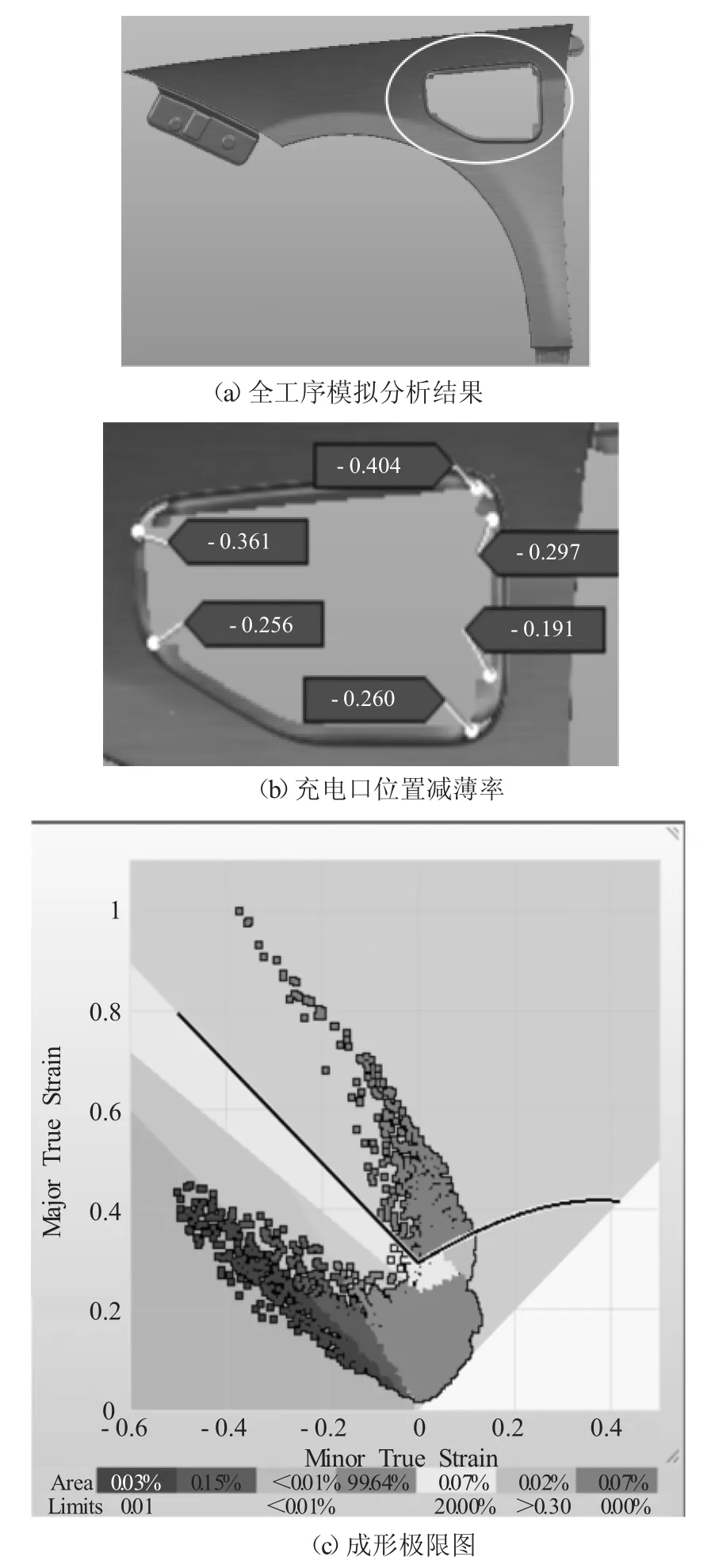

4.4.2 全工序模拟分析

拉延分析满足CAE审查要求后,再进行CAE全工序的模拟分析,分析结果如图20所示。可以的看出,模拟分析结果显示充电口部分开裂严重。针对分析结果需要优化充电口处形状。

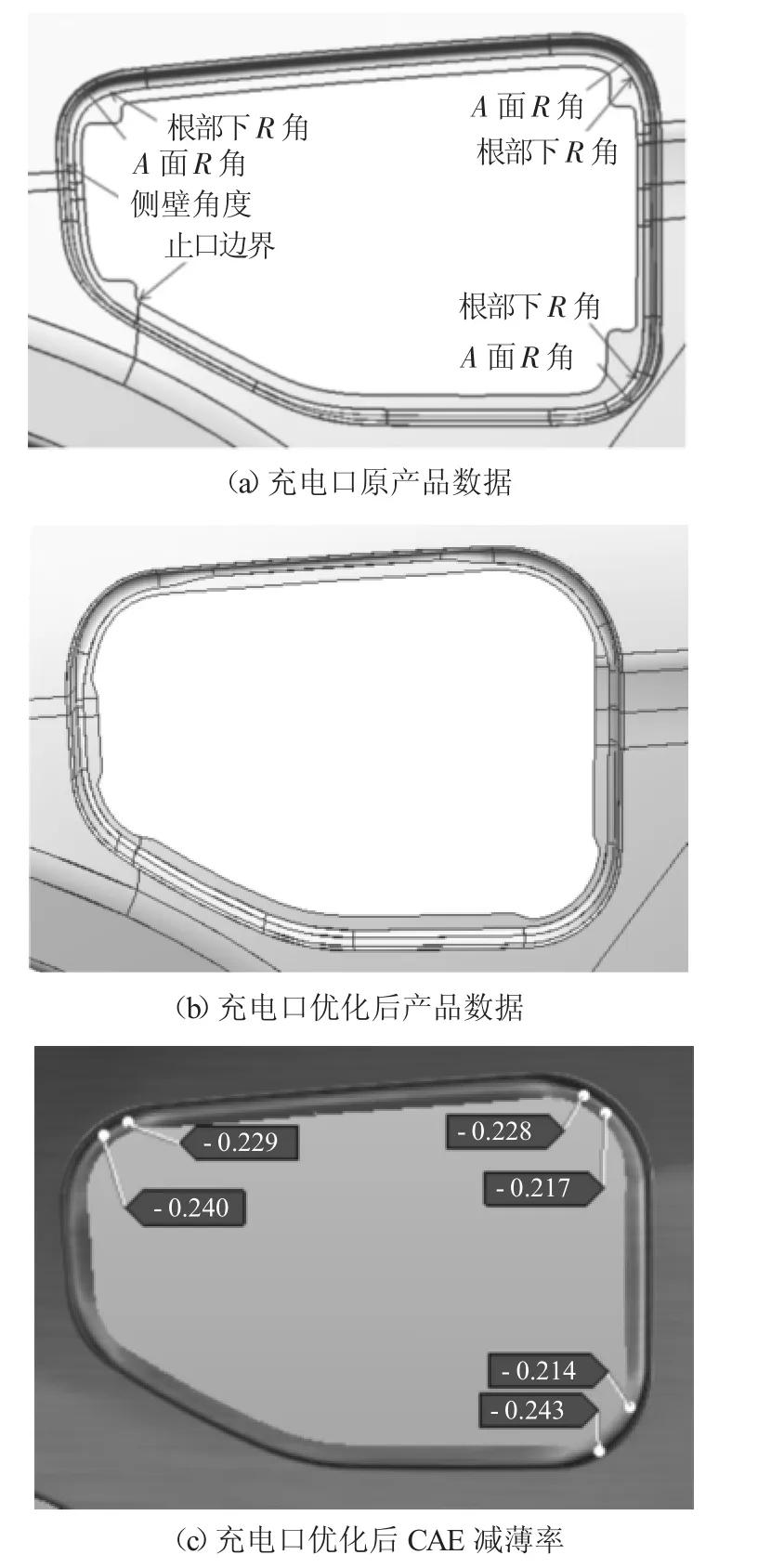

有以下方案参考:①方案一:增大翼子板A面R角;②方案二:增大根部下R角;③方案三:增大侧壁拔模角度;④方案四:优化止口边界,使突出面避开R角位置。

通过产品功能实现及四种方法综合考虑,优化充电口结构造型,如图21所示。

5 翼子板实物验证

通过前期产品设计与工艺设计并行的同步工程工作,最终通过工艺设计优化了产品结构,提升了翼子板的设计质量与开发周期,后期零件下发模具厂后设变较少。此外,目前该翼子板已稳定出件,产品质量较好,合格率满足要求,图22为该翼子板实物图。

6 结论

图19 拉延CAE分析结果评价

图20 翼子板充电口CAE分析结果评价

图21 翼子板充电口优化前后及优化后成型结果

图22 翼子板实物图

通过工艺设计与产品设计并行开发,可有效缩短工装开发周期确保产品设计的可制造性,保证冲压零件首次提样的项目节点,减少样车试制期间的产品设变,节省工装整改费用,降低采购成本合理规划冲压工序,确保生产稳健性,提高设备利用率。