真空泵用大功率高转速永磁同步电机研制

2020-03-11槐孝纪晏才松

槐孝纪,晏才松,曾 纯

(中车株洲电机有限公司,湖南 株洲 412001)

上世纪末以来,由于军工和民用对高速电机的需求,国外发达国家已经竞相对高速电机进行研究,高速电机已经成为国际电工领域的研究热点。随着稀土永磁材料的不断发展,永磁同步电动机(PMSM)在高速电机领域优势更加明显。高速永磁同步电机定子和普通电机定子结构几乎无差别,其转子不像普通异步电机是由转子鼠笼感应产生磁场,而是由永磁体提供恒定磁场,其损耗将大大降低,效率更高,达到97%以上;高速永磁同步电机由于转速高,功率密度大,结构尺寸远小于输出同功率的普通中低速电机,可以有效节约材料和安装空间;由于高速永磁电机转子结构较小,重量轻,其转动惯量较小,动态响应较快;可以直接与负载或原动机连接,省去传统的变速箱装置,系统效率大大提高,噪声也有了很大的改善。高速永磁电机系统整体节能效果明显,符合国家倡导的低碳节能、绿色发展理念,必定在国家节能减排政策驱动下有更强劲的增长。

高速永磁同步电机技术涉及多学科交叉领域,技术覆盖面广,技术难度大。在电磁设计方面,需要考虑电机运行过程中的转矩脉动过大、磁钢失磁,转子漏磁等问题,还需要考虑冲片强度不能超过该材料的最大应力要求,电磁设计和冲片强度计算之间需要相互校核,最终设计出最优的电磁设计方案。这些问题都需要借助有限元仿真分析才能进行精确计算。

本文借助于ANSYS Maxwell有限元分析软件,以真空泵用大功率高转速永磁同步电机为例,根据风机类负载电机运行的特点,确定该电机的电磁方案,并通过电机样机试制,对比仿真与试验结果,验证电机设计方案的合理可靠。

1 方案设计

1.1 软件介绍

由于内置式永磁同步电机的非线性特点,以设计异步电机的传统磁路算法进行分析计算会带来很大的误差,另一方面,由于永磁同步电机转子结构的特殊性,其参数选取也很难用传统磁路算法来获取。ANSYS公司推出的Maxwell有限元仿真分析软件,具有完善的电机静态场、瞬态场和涡流场等分析功能,而且还具有强大的后处理功能,还可以对整个系统进行联合仿真,为样式各样的永磁电机设计提供了一个很好的设计平台。

1.2 方案介绍

永磁电机磁路结构大致分为内置式和表贴式两种,表贴式结构工艺复杂,散热性能也不是太好,而内置式转子结构电机,永磁体能够得到很好的保护,抗去磁能力强,弱磁范围广,工艺性也比较好。考虑到该电机实际运行情况,选取内置式转子磁路结构,考虑到变频器成本问题,电机选用4极结构。转子冲片选择图1所示内置一字型结构。

图1 电机二维结构图

1.3 方案设计流程

运用场路相结合的方法,结合客户对电机性能的要求和公司类似结构的电机方案,选用初步计算的参数建立电机的有限元仿真模型,确定材料的属性和参数设置,通过参数化分析对初步方案进一步优化,确定最终设计方案。高速永磁电机优化设计流程图如图2所示。

图2 高速永磁电机优化设计流程图

1.4 方案确定

根据电机优化设计流程,经过反复优化,确定最终方案。该电机额定功率400kW,额定电压380V,额定转速15000rpm,采用内置“一”型转子冲片结构,电机的部分设计参数如表1所示。

2 电机电磁仿真设计

电磁场有限元分析不仅计算精度高,而且能够适应各种复杂形状,是工程分析行之有效的手段。使用电磁有限元分析软件Maxwell对电机最终方案进行仿真分析,进一步确定设计方案的合理性,有限元仿真分析项点主要包含电机空载反电动势及谐波分析、电机齿槽转矩、电机额定运行性能分析和退磁分析等。

表1 电机最终方案部分设计参数

2.1 空载反电动势及谐波分析

永磁同步电机空载反电动势的计算是对电机控制器选择IGBT元器件参数电压最大值的界定,空载反电动势一般选择额定工况转速时的反电动势,永磁电机空载反电动势有效值不能超过电机用变频器最大限制。电机在额定转速15000rpm的空载反电动势波形如图3所示,对应傅里叶分解后各谐波幅值如图4所示。

图3 空载反电动势波形

由图4可知,额定转速15000rpm时,电机的线反电动势有效值为353.3V,完全满足与电机相匹配的变频器对电机最大反电动势的要求,从图中可以看出电机反电动势三次谐波幅值比较大,占14.2%,由于有限元仿真空载反电动势时没有考虑绕组接线方式,因此可以通过电机绕组Y型接线方式来削弱消除三次谐波,其他高次谐波含量占比都很小,对电机性能影响不大。

图4 空载反电动势FFT分解后各谐波幅值

2.2 电机齿槽转矩分析

齿槽转矩时永磁电机特有的问题,会引起永磁同步电机的整体振动,影响其正常运行,设计时如何减少齿槽转矩,是高性能永磁电机设计和制造中必须考虑的关键性问题,通常会采用转子斜极或定子斜槽的方式减少齿槽转矩的大小。图5是未考虑斜槽时齿槽转矩的波形,图6是考虑定子斜槽时的齿槽转矩的波形。

图5 未考虑斜槽时齿槽转矩的波形

图6 考虑定子斜槽时的齿槽转矩的波形

由图5和图6可知,斜一个定子槽的齿槽转矩为不斜槽的齿槽转矩的18%,因此,本设计方案定子铁心考虑斜槽。

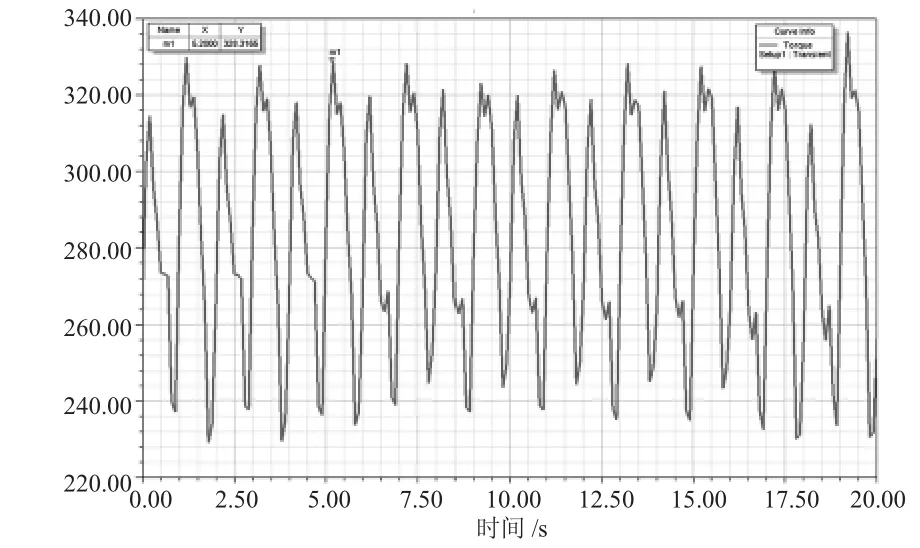

2.3 电机额定运行性能分析

电机额定工况和最大转矩输出状态时运行性能的计算对电机用变频器安全运行至关重要,电机的运行电压和电流等参数,都必须保证不超过变频器安全运行值。一般来说,高速电机定转子各部磁密也不能超过设计用硅钢片的饱和磁密值。

本设计电机负载为风机类负载,电机功率随转速的三次方成正比,因此,只需考虑电机额定工况时的状态即可。图7为额定运行工况时电机齿部磁密分布图,图8为额定运行工况时电机轭部磁密分布图。

图7 额定运行工况时电机齿部磁密分布

图8 额定运行工况时电机轭部磁密分布

从图7和图8可以看出,电机在额定工况运行时,电机的齿部和轭部磁密低于设计用硅钢片的饱和磁密值,此时电机输出转矩为258.6N·m,对应电流值为557.2A,电机在额定工况输出转矩满足电机设计要求,输出额定电流也满足变频器对电压电流的限制。

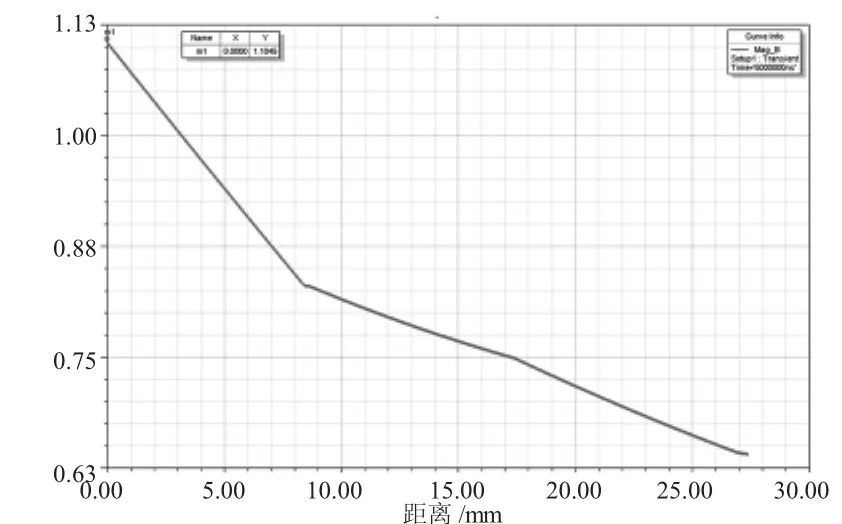

2.4 电机退磁分析

影响永磁电机安全可靠运行的一个关键因素就是磁钢可能会退磁,引起磁钢退磁的因素有高温失磁,瞬间过电流等。高温失磁,可以通过电机合理通风散热结构来避免,瞬间过电流幅值产生的电枢反应会对永磁体产生强烈的去磁效果,需要在电磁设计过程中考虑。三相瞬态短路故障产生的三相短路电流,是电机可能出现过电流最严酷的情况。

利用Maxwell 2D仿真软件进行退磁计算,电机发生三相短路电流最大值Imax=-4704.5A,时刻是1.25ms,此时去磁磁场强度最大,永磁体的最大去磁磁钢强度为Hmax=-1184.5kA/m,小于磁钢退磁曲线的拐点-1370kA/m,保证电机在额定工况最恶劣情况下不会出现瞬态过电流失磁的风险。

3 电机转子冲片强度核算

高速永磁电机在高转速条件下,各部件要承受很大的离心力,为保证转子各部件在运行时不分离、不破坏,电机电磁设计时,需要保证电机转子冲片强度满足要求。电机转子在1.1倍额定转速时,转子冲片最大等效应力为393MPa,冲片形变较小,强度满足要求,安全系数达到1.1。

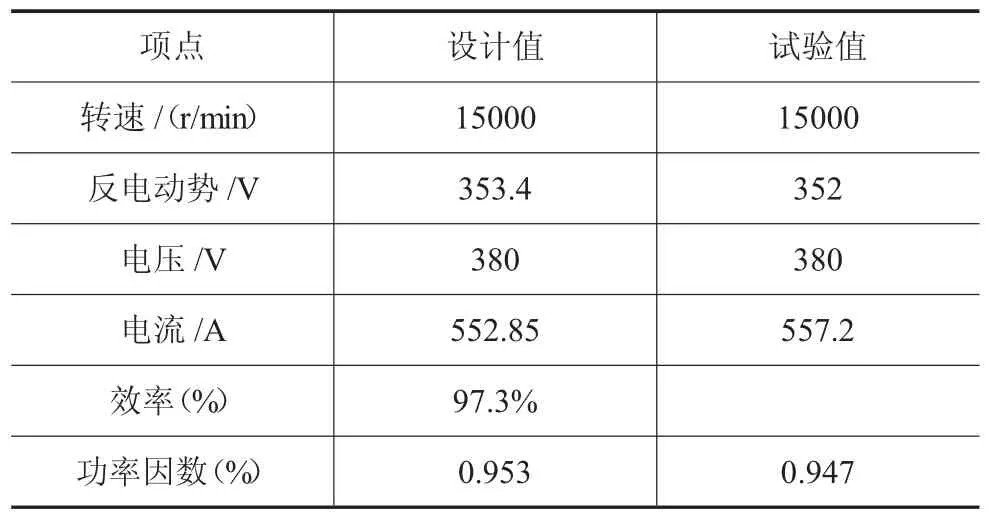

4 设计与试验对比分析

该电机与变频器进行匹配试验,对电机在额定运行工况性能进行测量,设计值和实验值对比如表2所示。

表2 该电机额定工况设计值和试验值对比

5 结论

本文利用Maxwell 2D软件建立模型,对真空泵用高速永磁电机进行电磁场有限元分析,利用场路结合的方法确定电机的最优方案,并对最终优化模型的空载和负载的电机性能进行分析;对电机三相瞬态短路工况进行研究,确保电机在最恶劣工况下能够不退磁;利用ANSYS结构场对电机转子冲片强度进行校核,确保电机可能安全可靠运行;最后,通过设计值和试验值数据对比,验证了该电机设计的合理性,为以后搭建相似电机研发提供设计平台。