镇安抽水蓄能电站针梁台车衬砌底部气泡控制措施探讨

2020-03-10侯娟

侯 娟

(中国水电建设集团十五工程局有限公司,陕西 西安 710065)

1 工程概况

镇安抽水蓄能电站是我国西北地区开工建设的首个抽蓄电站工程,也是陕西省目前在建的最大水力发电站。电站枢纽主要由上水库、下水库、输水系统、地下厂房及开关站等建筑物组成。下水库2#泄洪排沙洞布置在月河右岸,进口位于下库面板坝上游,全长876.7 m,由进口引渠段、进水塔段、有压洞身段、工作闸室段、无压洞身段、挑流鼻坎段组成。其中有压段洞身长653.7 m,纵向坡度i=3.57%,洞身标准断面为圆形,洞径4 m。衬砌砼厚度60 cm(底部100 cm),为抗冲耐磨C35W8F100 砼,分仓长度10 m。抗冲耐磨混凝土掺入有硅粉及聚丙烯纤维。

根据其体型特点和工期要求,采用1 套针梁台车衬砌施工。在第一仓拆模后发现,在针梁底部45°范围内气泡密集,且超过设计要求(直径或深度≤5 mm)的数量较多,影响砼外观评定。为降低气泡发生率,减小气泡直径和深度,结合本工程实际,通过6 m 试验块对比浇筑试验,从各方面对底部气泡控制措施进行了探讨。

2 气泡产生原因分析

2.1 原材料及抗冲耐磨混凝土施工性能分析

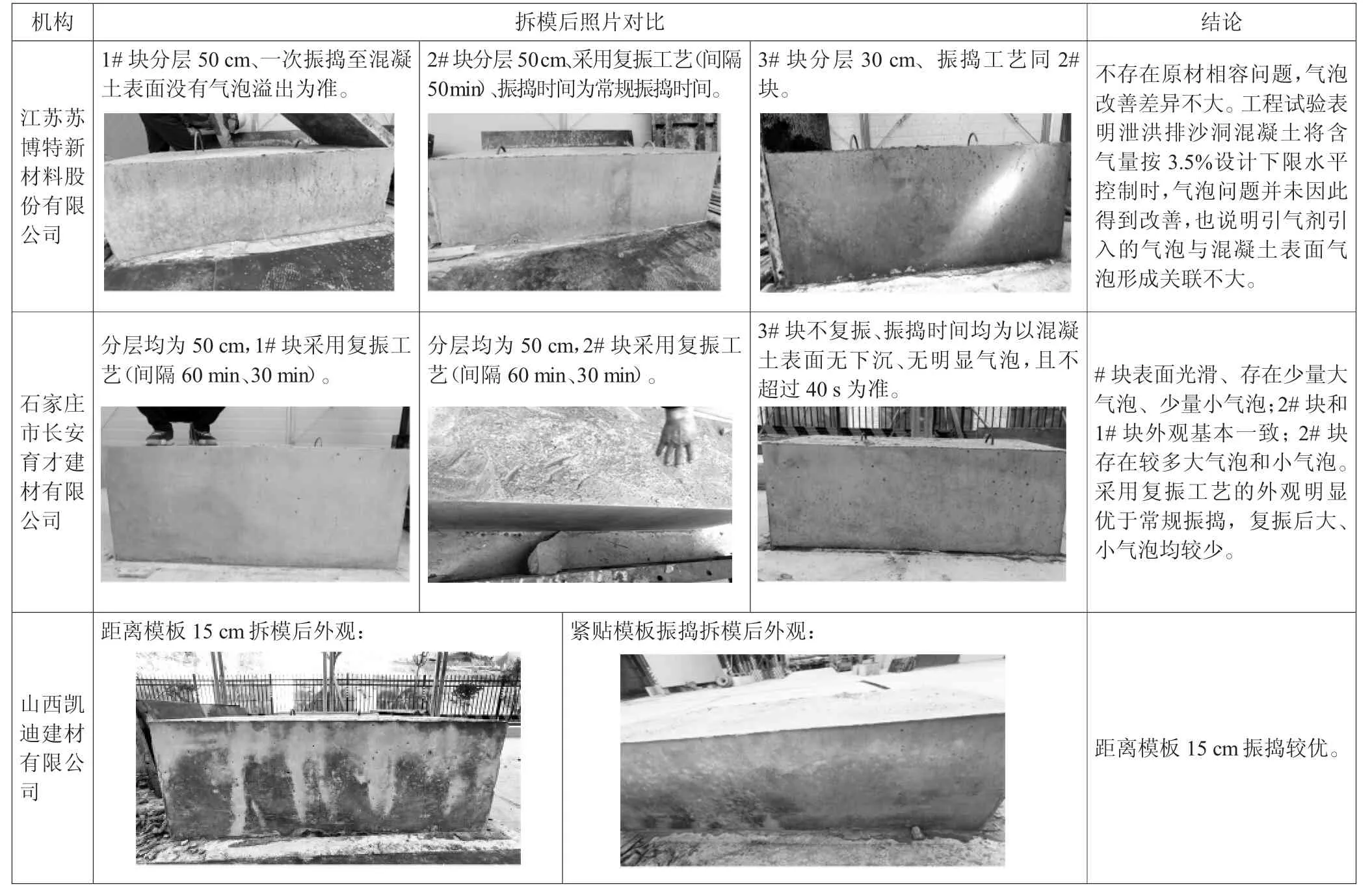

受客观地理因素影响,工程采用洞室开挖料粉碎的机制砂和骨料。料源主要为花岗闪长岩,且受洞室围岩情况影响,质量不稳定。破碎后机制砂细度模数大、石粉含量偏高,骨料级配不良,混凝土和易性较差。抗冲耐磨砼掺硅粉和聚丙烯纤维后,实际施工通过泵送入仓后流动性差。在后期的试验块浇筑中通过3 家不同厂家生产的聚羧酸高效减水剂对比,见表1。

由表1 可知,抗冲耐磨混凝土采用长安育才外加剂后外观质量明显优于其他外加剂,表面气泡消减效果显著。顶拱部位常态混凝土采用苏博特外加剂外观质量满足设计及规范要求。综合考虑,抗冲耐磨混凝土外加剂选用长安育才外加剂,常态混凝土选用苏博特外加剂。

表1 生产性试验情况分析表

2.2 针梁台车模板影响分析

针梁底部结构形状影响,在底部45°圆心角范围内对应的底弧模板与平铺后的混凝土表面的切线夹角较小,气泡沿模板表面的排出路径较长,排气不畅,角度较缓,是形成气泡的主要原因。针梁底部距离上一级窗口过高,无法有效观察底部排气和浇筑情况。当混凝土与底模相接触后再振捣混凝土时,混凝土中的气泡逸至模板面无法扩散形成。

2.3 施工方法及工艺分析

为彻底找到施工因素对气泡产生的影响,开展了试验块浇筑。试验块采用6 m 长半圆形底模,尽可能达到与洞室衬砌同等条件。受坡度影响,浇筑的先后顺序以及底部的下料强度、铺料厚度都影响气泡的排除。振捣的时间长短在后期的试验中发现也有一定的关系,并非振捣时间越长,气泡数量越少,存在一定阶段气泡随振捣时间的延长而增多的现象。气泡数量与振捣时间的关系,见图1。

图1 振捣时间气泡数量关系图

混凝土振捣时间过长,造成混凝土中粗骨料下沉、浆液上泛集中,浆液中含有大量的水泡和气泡,混凝土凝固后因收缩形成气泡。

2.4 其他因素分析

仓面内空间狭小,钢筋密集,降低了抗冲耐磨混凝土的流动性,增加了振捣难度,也导致局部振捣不到位产生大气泡。由于本工程均为稀软性混凝土,对振动有效半径的影响小,试验中通过对比发现A50 振捣棒优于A70。同时,采用脱模剂的色拉油对气泡产生无较大影响,但涂刷均匀对脱模后表面排气还是有很大改善。

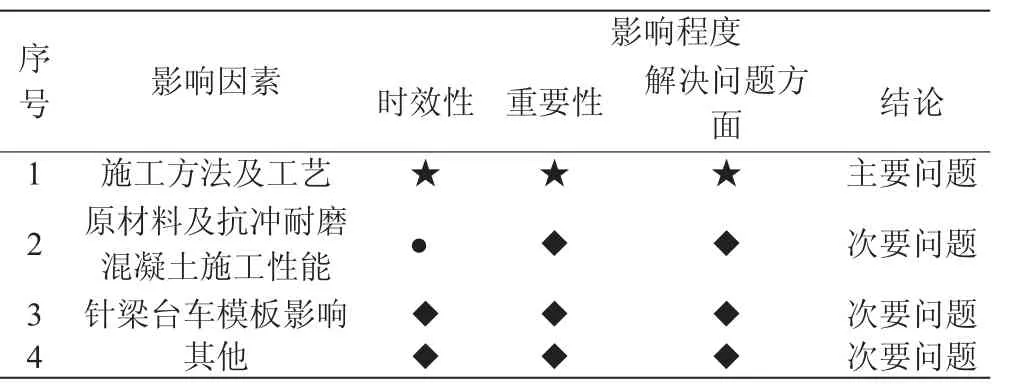

气泡产生原因影响程度汇总情况见表2。

表2 气泡产生原因影响程度汇总表

3 施工方法及工艺采取的控制措施及改进方法

(1)衬砌方向由上游端向下游进行,入仓顺序由钢模台车下游端向上游端依次进行。从下部第一排两侧窗口对称下料,两侧均匀下料、高差不超过0.5 m。在端模预留进人孔,底部浇筑安排2 人进入仓面振捣。距离底模20 cm~30 cm 时,人员爬出,封闭端模。此时,控制浇筑速度,观察底模排气孔开始冒浆,即向前一窗口下料浇筑,直至底部浇完。

(2)减小分层厚度。本工程按40 cm 要求进行分层,在缩短气泡排出路径的同时,减少了振捣时间,降低了对减水剂气泡的扰动,减少了其合并成大气泡的机率。

(3)控制振捣时间和间距。底部浇筑时,尽量靠近模板进行振捣操作。注意振捣排气的操作。在进行底部排气振捣时,应通过多个缓慢提拉振捣棒的动作带出气泡,加快气泡排出的速度,控制振捣时间,减少扰动。遵循“快插慢拔”要求,在振捣时间内每棒需操作3 个以上插拔循环,每棒振捣时间为30 s~40 s 左右,严格控制振捣时间,不允许过振,最长振捣时间不能超过45 s。初振完成后,间隔5 min 用附着式振捣器进行二次振捣,尽可能将附着在模板面上的气泡逸出。对称启用四次附着式振捣器,下部已经初凝的混凝土表面严禁开启该部位的附着式振捣器。

(4)其他施工中注意事项。底部人员进入仓面,辅助平仓振捣,仓内增加移动照明,拒绝漏振死角。根据经验对局部受振捣难度大而无把握的部位采用橡皮锤进行敲击,以利于气泡排出。试验发现色拉油作为脱模剂可行,但模板要求钢丝抛光,要求涂抹均匀,若模板表面光洁度高,不建议每仓涂刷脱模剂。

4 实施控制措施及改进后的效果

通过以上这些控制措施和改进,底部混凝土气泡量大幅度降低。气泡直径绝大部分缩小至5 mm 内混凝土表面光滑,外观质量有明显提高。但底部气泡仍无法彻底消除,这是与钢模台车自身结构带来的不足,是不可避免的。这类少量气泡可在拆模后24 h 内及时修补。修补方法:用钢钎钻去气泡内浮浆,涂刷环氧砂浆抹平即可。

5 结语

结合本工程特点与实际情况,对针梁钢模台车衬砌混凝土底部气泡的减少和混凝土外观质量的提高,从原材料、施工工艺方法、台车改进等方面进行了探究。通过一系列控制措施和改进,取得了良好的效果,可以为同类工程混凝土气泡的消减提供思路。