洛阳烟丝库的系统设计与应用

2020-03-10

烟丝库智能仓储系统是烟草智能物流配送系统的重要组成部分,在烟草制丝车间和卷包车间之间起着承上启下的作用,负责制丝车间成品烟丝存储,同时满足卷包车间烟丝原料的供给。

河南中烟洛阳卷烟厂烟丝库物流系统的设计范围从成品烟丝异地送丝来料卸车开始,至风力喂丝机结束,实现功能包括成品烟丝入库、抽检、暂存、出库、输送至喂丝机,空箱入库存储,烟丝箱清扫,残烟丝掺配等。洛阳卷烟厂烟丝库遵循高效性、先进性、兼容性、安全性、可靠性及可扩展性等设计原则,通过对系统设计方案多次进行可行性分析、技术路线认证、有效性分析及风险分析,完成了烟丝库智能仓储系统建设。

一、烟丝库系统的规划设计

1.烟丝库布局

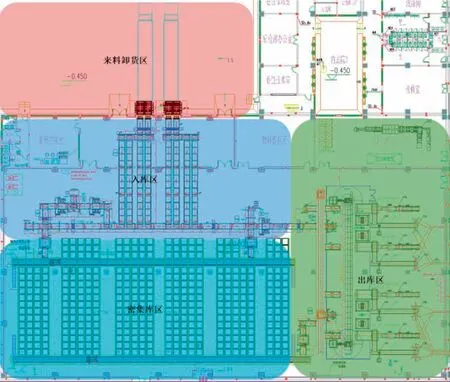

洛阳卷烟厂烟丝库仓储系统由货架系统、子母车系统、穿梭车系统、输送系统及翻箱系统等组成,区域划分为来料卸货区、入库区、密集库区和出库区,烟丝库系统布局如图1。

图1 烟丝库系统布局

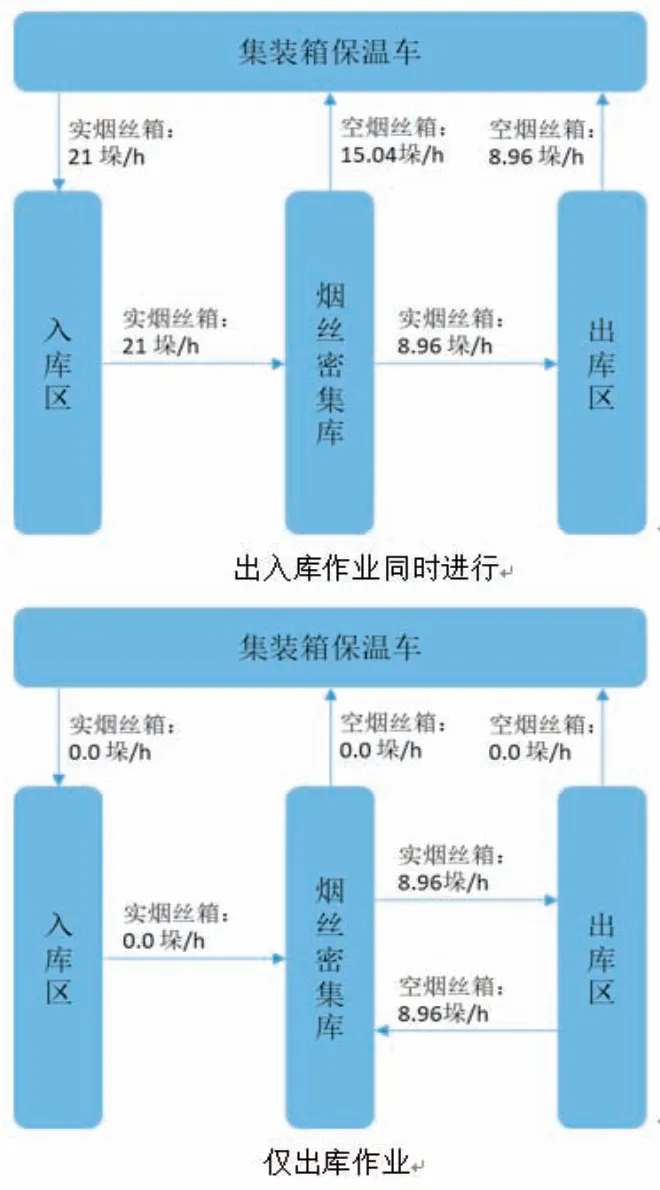

图2 流量流向示意图

洛阳卷烟厂烟丝库货物单元采用箱式储丝,按照上下两箱叠放、密集库方式存储。该种烟丝存储的设计方法极大地提高了烟丝库空间利用率,在近1300m2、货架可利用净空高6.1m的厂房范围内,设计了828个货位,实现超过240吨成品烟丝的存储。同时,储丝箱以130~250 千克/箱为单位,小单位方式存储,方便实现烟丝库批次管理,单箱烟丝均加盖密封,避免了不同烟丝之间串味,增加烟丝有效存储时间。另外,烟丝箱的存取输送摒弃传统AGV或人工叉车的输送形式,采用目前比较先进的子母车系统完成烟丝箱存取。该设计避免AGV线路规划占用大量厂房空间,使得整个烟丝库设计非常紧凑,提高了烟丝库系统的输送效率,极大地增加了烟丝库的空间有效利用率。

2.应急预案

烟丝库仓储系统是整个卷烟生产线的重要组成部分,烟丝库系统故障将导致整个卷烟生产车间停线。因此,洛阳卷烟厂烟丝库仓储系统在规划之初就设计了相应的应急方案:

(1)出库系统应急方案。将仓库系统设计为相互独立的两层,其中任意一层出现故障,另一层可以继续完成出库作业,若极端情况下出库2台母车均出现故障,可采用入库母车搭配子车将烟丝送至紧急出料口启动紧急补料流程,依然可以保证系统的连续生产。

(2)翻箱系统故障应急方案。翻箱系统配备两套滑轨多关节机械手,其中任意一套滑轨机械手故障,另一套可以继续完成一对多的实箱出库、空箱入库的任务,保证系统连续翻箱不断料。

(3)穿梭车故障应急方案。烟丝库穿梭车系统采用一备一用设计,两台穿梭车设计采用完全相同的硬件及网络配置,其中任意一套穿梭车故障,只需将故障车送至检修位断电,启用另一台穿梭车电源即可瞬间完成工作切换,继续完成实箱出库、空箱入库的任务。

3.系统流量设计

洛阳卷烟厂卷烟生产能力为30万箱/年,入库8小时/天,出库21小时/天,单箱成品烟丝消耗量为35kg,卷接包车间配置8台能力为8000支/分的硬包机组,设计时考虑1.2的综合不均衡系数,能力计算如下:

(1)出入库作业同时进行

系统流量=实烟丝箱入库流量+实烟丝箱出库流量+空烟丝箱出库流量

即:系统流量=21垛/h+8.96垛/h+15.04垛/h=45垛/h;

(2)仅出库作业

系统流量=实烟丝箱出库流量+空烟丝箱回库流量

即:8.96垛/h+8.96垛/h=17.96垛/h;

流量流向示意图见图2。

二、核心关键设备的设计

1.子母车密集型存储系统设计

洛阳烟丝库采用的是子母车密集型存储方式,且子母车调度方式采用的是行业内领先的一对二调度系统,这套系统给货物存储装运的操作和空间存储注入了一种全新概念。这种全新的调度系统,以更强大的操作能力和处理速度比传统的存储方式更能充分和弹性地利用空间。穿梭母车与穿梭子车的配置为一对二,实现货物的出入库和搬运。与通常的叉车作业库相比,可提高空间利用率40%~50%,总空间利用率达80%以上。该系统自动化程度高(自动出入库、自动抽检),并且结合物联网技术的运用及高度信息集成,极大地促进了智能立库的建设。

这套一对二仓库的解决方案由密集型货架、轨道、穿梭子车、穿梭母车、提升机以及输送系统组成。其中穿梭母车由车体、操作面板、运行指示灯、链条式输送机、子车位置传感器、行走轮等组成。该套系统具有以下特点:

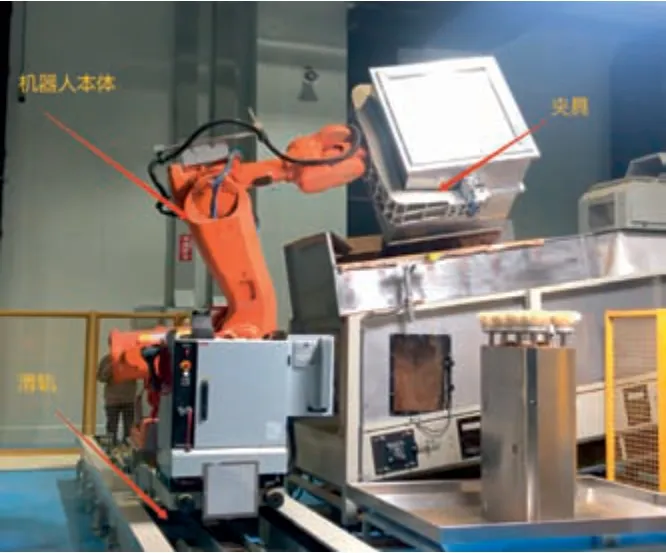

图3 翻箱倒料系统

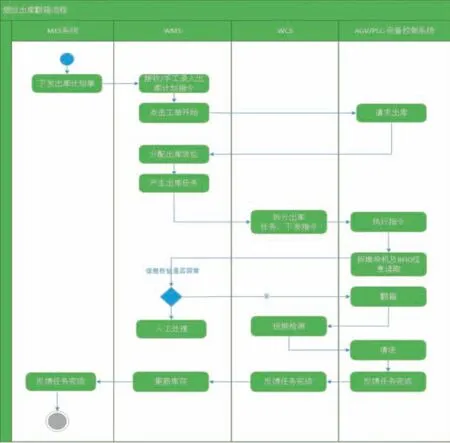

图4 物流系统烟丝出库翻箱流程

(1)安全性高。母车采用两对导向轮确保母车运行期间不会脱轨;母车两侧各安装一对橡胶撞块来吸收母车和机械挡板之间的撞击能量;急停按钮,紧急情况下能让系统安全停车;一层和二层之间有维护安全网,防止箱盖高空掉落伤人。

(2)子车供电采用充放比极高的超级电容供电方式,充满电只需要7S,在保证满足子母车正常工作的同时又极大地延长了供电设备的使用寿命。

(3)子车定位采用先进的双编码器加传感器运算技术。在确保定位精度的同时又能保证安装维护的简便。

2.翻箱倒料系统设计

翻箱倒料系统的功能是将烟丝箱中的烟丝平稳地导入喂丝机中,最大限度减少烟丝造碎率、降低扬尘及保持烟丝完整配方。翻箱倒料系统一般大致分为五种翻箱倒料模式,即工业机器人翻箱倒料模式、龙门式翻箱倒料模式、追踪式翻箱倒料模式、AGV式翻箱倒料模式及堆垛机式翻箱倒料模式。洛阳卷烟厂采用了ABB多关节柔性机器人配合专用烟丝箱夹具方案,不仅实现了高效柔性翻箱,同时还完美嵌入了视觉识别系统、加去盖系统、输送线系统,真正实现了一机多用,使整个外观上看起来简洁高效又科技感十足。

翻箱倒料系统主要包括滑轨机器人系统、加去盖系统、盖保护系统、清洁系统、视觉系统,见图3。滑轨机器人系统由ABB IRB7600-500工业机器人、滑轨系统、机器人夹具、机器人底座等组成,负责将烟丝箱送达指定位置,同时实现烟丝箱翻箱功能;开盖系统通过真空吸附实现开盖功能,用于翻箱动作前取出箱盖,另外保证翻箱动作完成后将箱盖放回容器上;盖保护系统是通过机械自锁结构,确保箱盖不会因气动故障而脱落;清洁系统的清洁装置框架顶部和两侧均装有平刷。清洁时,烟箱被移动到清洁装置框架上并横向穿过框架,同时框架在振动电机驱动下振动,使得箱壁底部和两侧残烟丝掉落到喂丝机上,从而实现烟丝箱的清洁功能;视觉系统由照相机及照明系统组成,用于探测及识别清理后的烟丝箱。保障清扫后烟丝箱内烟丝清扫干净,每箱残余烟丝量不超过0.01kg。

三、物流信息系统开发设计

洛阳烟丝库物流系统基于智能化的设计思想和功能规范化标准,实现系统信息管理、智能调度、在线监控、系统集成、统一配送、资源共享等功能。通过计算机技术的应用能实现物流指令快速、准确地执行及物流信息的收集、处理、传送和存储,通过对所获取的各种信息的智能分析和仿真运行,能有效地找出物流运作的合理路径,从而实现物料高效有序的流动和科学管理以满足工厂作业计划的需要;同时,还通过对物资消耗、库存分析,及时、准确地了解某一段时间内的生产情况,为企业信息决策支持系统提供基础数据,为上级信息管理系统提供生产物流信息。结合烟厂的战略发展目标,信息系统要具备一定的开放性和可扩展性。

1.WMS仓库管理系统应用

洛阳卷烟厂烟丝库项目对WMS仓库管理系统进行了优化升级,实现了更加全面的管理功能。使得WMS仓库管理系统具备如下特点:

(1)WMS仓库管理系统运行稳定、高效、安全。系统采用了任务驱动的运行方式对仓库进行管理,从任务的产生到任务结束整个生命周期,系统可以监控所有任务类型及任务状态,保证系统正常作业;系统开发了人性化的任务管理功能,操作人员能够暂停、回收、强制执行任务。同时,操作人员能够实时查询系统运行状态。

(2)系统采用处理内核的方式,连接池管理为WMS独有的内核计算模块,该模式的特点在于最大限度地提高系统运行效率,及明确各个模块的职责范围。

(3)系统具有自动备份的功能,从而为系统灾后快速恢复提供先决条件。本系统提供了自动备份系统数据库日志功能,所有数据处理的动作都将通过日志恢复到某个时间点,系统同时对关键数据提供本地存储。

2.WCS仓库控制系统应用

WCS仓库控制系统处在设备执行层和信息管理层的中间层,其软件功能既实现设备层集成,又是实现信息管理的基础。WCS是设备执行层的中央控制软件,通过TCP/IP通讯方式与设备系统连接,进行信息交互,实现仓库系统执行层控制接口的集成;基本功能包括烟丝库的调度执行和烟丝在库管理功能:具体包括出入库调度及执行、在库管理、货位管理、主要设备监控、托盘管理、日常报表统计等,并能通过数据交换接口设计同MES、ERP、物流管控平台、设备管理系统等实现数据实时共享。通过对库存周转周期和出入库效率进行分析,提供可选择的优化后的原料出入库策略和智能化防差错、纠错功能。

洛阳卷烟厂烟丝库物流系统基于WMS仓库管理系统及WCS仓库控制系统,实现信息管理、调度控制、在线监控、系统集成、设备执行等功能,最终完成系统所需的物流流程,其中主要物流流程包括烟丝入库、烟丝出库、烟丝盘点及抽检、烟丝箱质检等。以物流系统烟丝出库翻箱流程(见图4)为例:

从物流作业流程可以看出,物流系统通过对WMS仓库管理系统及WCS仓库控制系统的有效运用,能够对相关作业信息及时进行记录并更新,保证货品信息的实时性及准确性。烟丝库物流系统的应用,使物流管理质量及效率得以有效提升,为整个生产流程提供有力保障。

四、结论

洛阳烟丝库自2019年建成投入生产以来,各项关键性能均能满足设计要求,且具备如下特点:物流系统存储量大,响应效率高;设计仓储系统应急方案,保证物流系统的安全稳定运行;移动式工业机器人柔性翻箱倒料模式的应用,大大提高烟丝库物流系统的效率;WMS仓库管理系统及WCS仓库控制系统的开发运用,实现了烟丝库物流系统的自动化、信息化、柔性化功能,使全厂的信息化数字化智能化得到了大大的提升。