沙特洼地管道连续混凝土覆盖层控制负浮力模式的应用

2020-03-10孟献强张金喜马岳旺张琳琳

刘 东,孟献强,张金喜,马岳旺,张琳琳

1中国石油管道局工程有限公司国际事业部,河北 廊坊

2河北东方学院交通学院,河北 廊坊

1.引言

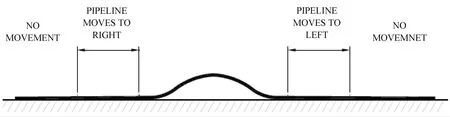

沙特NGCP 项目地处东南部,地质条件以沙漠和戈壁滩为主,一般地表浅土覆盖,地下为坚硬的岩石,每年1~4 月份季节性雨季时,洼地极易汇流形成水塘。因此,埋地管道经过洼地时,极易受到水的浮力作用,使得管道产生一个向上的附加作用力(又称负浮力)。如下图1 所示:

Figure 1.Schematic diagram of pipe buoyancy in wadi areas图1.洼地管道负浮力示意图

在国际和沙特管道工程标准规范中,对河流穿越、水位较高地质条件和洼地地区埋地管道工程,都要求必须考虑负浮力控制,防止对管道安全造成重大隐患。

2.管道连续混凝土覆盖层的选择及适用性分析

按照国际项目目前的管道负浮力控制方法选用,通常有:配重块、连续混凝土覆盖层、平衡压袋、石笼和锚栓固定等[1][2]。每种稳管的方式都有自己的使用范围及优缺点,在选用的时候需要综合考虑水深、地质条件、法律法规和标准规范要求。

根据沙特阿美SAES-L-450 Construction of On-Land and Near-Shore Pipelines“陆地和近海管道施工”标准规范要求[3],埋地管道经过洼地等可能发生洪水的区域,需要使用连续混凝土覆盖层包裹管道,以便控制洪水产生的负浮力对管道稳定性造成的影响,此外该规范要求,禁止使用锚固块/配重块加重方式稳管固管,防止因点载荷的作用是管道产生较大的屈曲,不利于管道的安全运营。根据此要求,本项目采用连续混凝土覆盖层的方式对洼地区域输气管道进行稳管。

管道连续混凝土覆盖层适用范围为沼泽地,地下水位较浅及易发生洪水对管道造成冲击等区域,此方法在国内项目中很少使用,但在国外项目应用较多且技术较成熟。管道连续混凝土覆盖层不需要配重块固块或管道管沟固定,依靠自身重力防止洪水冲击造成位移影响而引起管道应力;不需要对管道进行配重块现场拼装、有效保护施工现场碎石等物体可能对管道造成损伤;管道整体受力均匀等优点。但也有一定缺点:增重后提高了焊接时对吊车吨位要求、运输和吊装中混凝土覆盖层容易因磕碰发生破裂等[4]。

3.连续混凝土覆盖层的主要控制因素

管道连续混凝土覆盖层设计及使用过程中,需要根据管道直径考虑混凝土抗压强度、重量、厚度及整体构造等因素,使成品不仅能够承受较大的压应力、防止运输及吊装过程中发生裂纹,而且要达到既定重量,起到负浮力控制要求。

4.连续混凝土覆盖层的结构及设计

4.1.结构构造

连续混凝土覆盖层管从内至外结构包括:X65 钢管,FBE 防腐层、防滑胶层(提高FBE 和混凝土覆盖层的粘结力)、混凝土层、加强筋钢丝网层。如下图2 所示:

Figure 2.Structure of concrete weight coating图2.连续混凝土覆盖层结构

4.2.原材料要求

水泥:根据 ASTM C150-94Standard Specification for Portland Cement [5],水泥需选用V 型,即抗硫化物硅酸盐水泥。

骨料:一般情况下,骨料由一种或多种天然砂、人造砂、铁矿石组成。骨料选择必须满足09-SAMSS-088:Aggregates for Concrete [6]要求,对优质骨料,如细沙,磨损性和稳定性测试可不做要求。若使用粗骨料,尺寸类别为7 或8。

搅拌水:应无油、酸、有机物或其他有害物质。不得使用海水或沼泽死水。水的溶解性固体含量TDS不超过500 ppm,酸碱度PH 值范围6~8,并且每星期检测一次水质状况,确保水质符合标准要求。

加强筋钢丝网:编织或焊接镀锌钢丝网应与混凝土涂层同时螺旋铺设,网面重叠不小于为25 mm。钢丝网尺寸和设计编号应符合ASTM A810-94 Specification for Zinc-Coated (Galvanized) Steel Pipe Winding Mesh [7]的要求:

混凝土厚度25 mm 至50 mm (1 至2 英寸):单层,钢丝直径1.37 mm (0.054 英寸),设计编号107-1/2× 1-1/2 × 17,镀锌六角编制钢丝网,并放置在混凝土涂层中间。

混凝土厚度54 mm 至76 mm (2.125 至3 英寸):单层,钢丝直径2 mm (0.079 英寸),设计编号2.00 ×1.60,镀锌焊接钢丝网,压接在混凝土层的中间。

混凝土厚度79 mm 至114 mm (3.110 至4.5 英寸):双层,钢丝直径2 mm (0.079 英寸),设计编号2.00× 1.60,镀锌焊接钢丝网,压接在混凝土层的中间。

4.3.强度及密度要求

根据ASTM C39-圆柱形混凝土试件抗压强度试验标准Standard Test Method for Compressive Strength of Cylindrical Concrete Specimens [8]及阿美规范01-SMASS-012 水下管道连续混凝土覆盖层Submarine Pipe Weight Coating 要求[9],连续28 天养护后连续覆盖混凝土层强度CS 需达到4000 Psi (27.6 Mpa)。

根据ASTM C642 要求,混凝土的干密度不小于190 pcf (3.04*103 kg/m3)。

经过现场调研以及试验,最终混凝土配比质量百分比:64%铁矿砂,5%细沙,23%水泥,8%水。

4.4.负浮力控制要求

任何单管的可接受重量公差应限制在计算理论重量的−2%~+5%。理论重量应使用混凝土层和钢管的总重量计算。

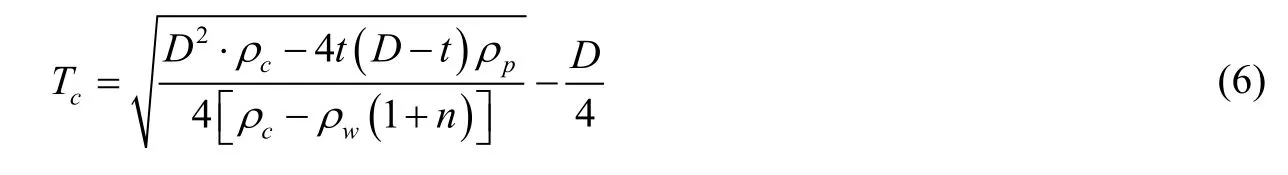

连续覆盖混凝土层壁厚应按照以下的公式进行[10]

考虑到沙特洼地处于岩石或沙地,土壤承载力不足,忽略大雨天Gs土壤重力作用。将(2)、(3)、(4)代入(1)中:

经过计算得出:

Bc+p为单位长度混凝土连续覆盖管所受的负浮力,N;n为安全系数;Gp钢管所受重力,N;Gc为混凝土连续覆盖层的重力,N;D为钢管外径,mm;Tc为连续混凝土覆盖层的厚度,mm;ρw为水的密度,kg/m3;ρp为钢管的密度,kg/m3;ρc为混凝土的密度,kg/m3;t为钢管壁厚,mm。

根据生产安排及结合施工现场实际情况,计算出不同管径连续混凝土覆盖层厚度,参考下表1。

Table 1.The thickness of concrete weight coating表1.混凝土覆盖层厚度

5.连续混凝土覆盖层的施工过程控制

5.1.施工前准备

在施工前,应对各管段FBE 涂层进行仔细的目测检查和电火花检查,如发现FBE 层有损坏,应先进行补伤。FEB 层表面如有异物,应清除。防滑粘合剂应按照制造商的书面建议使用(本项目使用的是品牌Hempel)。管道的可追溯性(如热值、尺寸、厚度、管号)等信息参数,应提前移植在管道内表面,以便做好后续加工准备,防止出现混凝土浇筑完毕后管子信息不明确等问题。

5.2.加强筋安装

编织或焊接镀锌钢丝网应与混凝土涂层同时螺旋铺设,网面重叠最小宽度为25 mm (1 英寸)。钢筋应均匀铺设于钢管四周,至少伸出混凝土层两端各5 cm,以便增加混凝土强度。当混凝土厚度等于或大于50 mm 时,加强筋网应至少被25 mm 厚的混凝土层覆盖,且必须处于混凝土层的中心位置。此外,避免钢丝网与管道FBE 层出现任何接触,施工中专门设置了PVC 垫片,每圈均布4 个,相邻两圈的轴向距离为1.5~2 m。

此外,若钢丝网以片/张供货时,轴向缝和纵向缝应至少搭接一个网孔。卷筒(网带)钢丝供货时,螺旋搭接为一网,拼接搭接为三网。

5.3.混凝土浇筑

混凝土的浇筑应需符合SAES-Q-001-Criteria for Design and Construction of Concrete Structures [11]要求:混凝土浇筑应连续浇筑,不得中断浇筑,以免出现冷缝现象。若出现冷缝,应在混凝土层间使用适当的粘结剂,以达到良好的粘结效果。

本工程中采用的是压筑法,此方法通常用于钢管带有FBE 外防腐层,混凝土应一次浇筑并达到既定厚度,同时根据需要留出一定的收缩缝,并在正确的位置进行补强。

5.4.混凝土养护

混凝土的养护应符合SAES-Q-001 标准规定。养护水质固体溶解度TDS 不大于1000 ppm,PH 值6~8。养护应在混凝土初步凝固后立即开始,并且应连续进行,中途不得出现干裂情况,直至抗压强度达到规定强度的70%且不少于7 天。介于沙特气温较高,采取两层浸润养护,首先混凝土表层覆盖聚乙烯薄膜,然后缠绕粗麻布。

5.5.混凝土表面清理及返修

一般情况下,连续混凝土层表面不需要任何处理,如果确实需要处理,打磨掉尖角易造成刮擦和应力集中的部分。每根混凝土管都应提供编号,并在释放前在外部注明钢管等级、尺寸壁厚以及混凝土层的生产日期。

若表面出现微小气孔、麻点等缺陷,一般可不做处理。若确有必要,可以轻微打磨,然后用同类材料进行修补。

若有裂纹缺陷,需要完全清除裂纹周边的混凝土,利用喷射技术进行修补。

混凝土和钢管涂层之间任何出现可见的缝隙或粘结较差的部分都必须完全切除,并利用喷射技术进行修补。

5.6.运输及储存

混凝土层覆盖管的储存和处理应符合SAEP-361 Transportation and storage for concrete weight coating[12]。当抗压强度超过13.8 MPa (2000 psi)时,才可以堆垛和运输。运输过程中要求,装载连续覆盖混凝土管管底距离板车距离至少100 mm,所有的支撑座垫需用10 mm 以上的橡胶或同类物包裹。

堆垛应符合SAES-H-200 的要求,标准12 m 管,3 块150 mm 宽*12 mm 厚橡胶条应放置在管端1~3米及混凝土管中间处,避免混凝土表面硬接触与磕碰。堆放应高于地面150 mm,堆垛高度见下表2 要求:

Table 2.Stacking requirements of concrete weight coating pipes表2.混凝土连续覆盖管堆垛要求

在卸、装、堆管时,除了保护管端坡口外,应尽量避免对混凝土涂层特别是管端混凝土涂层的损伤。混凝土涂层管应利用起重设备下从管端吊起,以避免对金属管或管道涂层造成损坏或损坏。吊索应当合适,以确保主管和涂层不会因过渡下垂而造成损坏。

5.7.抗压强度(Compressive Strength)试验

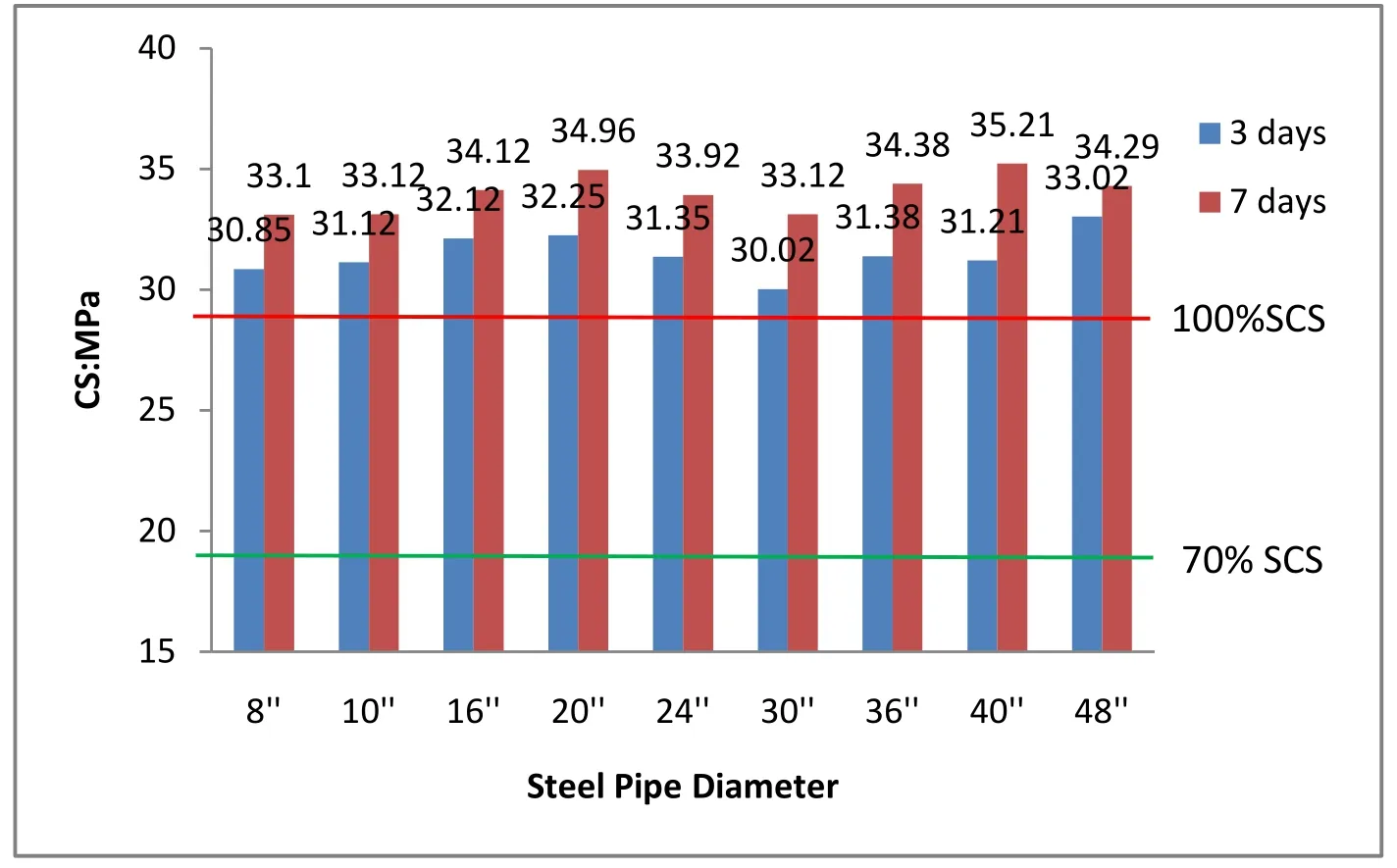

抗压强度是混凝土的最重要参数,直接检验连续混凝土覆盖层的工作耐压性和吊装可行性。试验选择第3 天和第7 天分别进行混凝土抗压强度试验,方法参考BS EN12390-3:2009,结果如下图3 所示,

Figure 3.Compressive strength of 3rd,7th days for concrete weight coating图3.混凝土连续覆盖管第3 天、7 天抗压强度

从图3 可以看出,混凝土在第3 天的抗压强度就超过了标准设计100%SCS 要求,即27.6 Mpa,说明混凝土配比、养护等均满足设计和标准要求,符合实际生产需求。另外,通过以上数据看出,抗压强度和原钢管管径、连续混凝土覆盖层厚度关联性不大。

6.结束语

本文介绍了沙特东西部地质条件,采用连续混凝土覆盖层的方法控制洼地区域油气管道负浮力,并阐述了连续混凝土层的结构特点、设计要求及施工过程控制要点,旨在为国内类似管道项目负浮力控制提供借鉴。