直升机尾桨电传动系统关键技术分析

2020-03-10宋益明胡柏安尹可李方成中国航发动研所王晋华中科技大学

■ 宋益明 胡柏安 尹可 李方成 / 中国航发动研所 王晋 / 华中科技大学

在传统能源日趋枯竭、新能源获得极大发展、电池和电机技术取得极大进步的同时,电传动技术有推动直升机动力传动构型实现革命性转变的潜力,成为相关领域重点关注的方向之一。

直升机尾桨传动系统通常由中间减速器、尾减速器、尾传动轴组件3部分组成,如图1所示。尾水平轴组件将主减速器尾传动输出功率传递给中间减速器,经减速和换向后由尾斜轴组件传递给尾减速器驱动尾螺旋桨工作,并由尾减速器承受尾桨载荷和尾桨桨距操纵载荷,将尾桨推力和反扭矩等载荷传递到机体。这种尾传动系统具有结构强度高、环境适应性强、转速恒定等特点,可在复杂的环境条件下完成其任务使命,但也存在着以下不足:机械构件多、结构复杂、传动链长;减速器采用螺旋锥齿轮传动,机械噪声大;各减速器间采用传动轴连接,须进行传动轴临界转速设计以避免系统振动;安装、维修程序繁琐,耗时较长。

针对上述情况,近年来直升机总体构型及动力传动系统形式呈多元化发展,尤其是轻小型电动直升机和无人机的出现,彻底改变了直升机动力传动形式和总体构型布局。目前,电传动技术已在地面装备上取得了成功应用,如机动试验平台、履带车辆、地面坦克、装甲车、电动客车等,但在直升机螺旋桨驱动系统中的工程应用仍处在概念探索、小范围试飞、试验测试阶段,这主要是由于直升机螺旋桨系统对电传动系统的质量、体积、功率密度、转矩密度、可靠性、安全性等有着十分苛刻的要求,在工程应用上具体体现为尾桨电传动方案的选择和高密度驱动电机设计等难点问题有待解决。

图1 传统机械尾传动系统

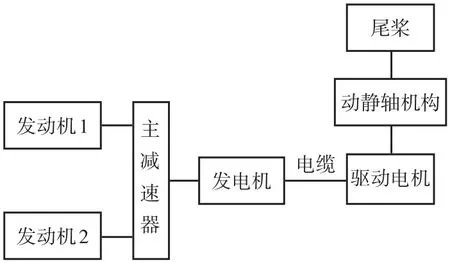

尾桨电传动方案选择

直升机上的发电机提供电能,电流经电缆传输到控制系统进行整流,逆变成频率可调的三相交流电供给直升机尾桨驱动电机系统,控制器根据指令控制功率电子装置的输出,实现直升机尾桨驱动电机起动、停止及调整转速等功能,并可根据各系统工作状态,实现显示、报警及各种保护功能,如图2所示。目前,根据驱动电机系统的不同,直升机尾桨电传动方案大致可以分为电动直驱式构型、电机带动静轴构型和电机带减速器构型等3种。

在电动直驱式构型中,驱动电机转轴与尾桨轴采用一体化设计,驱动电机承受尾桨气动载荷,并将尾桨载荷传递至机体,完全省去了传动轴、减速器等机械传动部件,如图3所示。这种构型的突出特点是结构简单、系统效率高、安装和维修简单、总体布局灵活,给直升机总体布局带来了极大便利。但由于直升机装备对动力驱动系统的质量、安全性、可靠性等要求十分苛刻,一般工业电机无法满足直升机尾桨系统的使用要求,需要从直升机总体设计、电压、电机电磁、电机散热冷却、控制策略、机电一体化集成设计等多方面优化,才能实现超高功率密度驱动电机的设计。

在电机带动静轴构型中,从改善电机直驱方案中的电机受载工况、降低电机壳体与轴承载荷、降低电机散热与冷却等的设计难度出发,电机输出端采用动静轴机构与尾桨系统连接,如图4所示。尾桨载荷由动静轴机构承担并传递至机体,电机仅输出扭矩,不承受尾桨载荷。该方案在电机输出端增加了动静轴机构,带来了附加的机械质量,也增加了机械磨损环节。相比电机直驱方案,该方案中由电机所减轻的质量,并不能弥补动静轴机构带来的质量增加。

在电机带减速器构型中,能在满足尾桨低转速的需求下提高电机的转速,降低驱动电机的研制难度,如图5所示。该方案虽提高了驱动电机功率密度,但在电机输出端增加了行星减速器装置,带来了附加的机械质量,也增加了更多的机械磨损环节,使得系统效率降低,同时还带来了高速行星减速器干运转、润滑、维修、系统动力学等多方面的技术难点,系统成本较高。

图4 电机带动静轴构型

图5 电机带减速器构型

对上述3种直升机尾桨电传动方案进行对比分析,可以得到如下几个结论:采用低速大扭矩电机直接驱动尾桨的直驱式传动结构的优势在于传动链短、安装维修方便、系统效率高;采用电机带动静轴电传动方案,虽然降低了电机设计难度,但增加了动静轴机械构件质量,也增加了机械磨损环节;采用高速电机带减速器的混合电力-机械传动方案,虽然极大地提高了电机功率密度,电机研制难度小,但增加了高速减速器装置,相比传统的尾传动系统仅相当于用驱动电机代替了尾传动轴组件,且系统质量远比传统的机械尾传动系统大,同时,所增加的高速减速器装置存在润滑、散热、振动等多方面关键技术,增加了直升机尾桨驱动系统的技术风险。基于上述分析,采用电机直接驱动尾桨的直驱式传动结构应是新型电动直升机尾桨电传动形式的首选。

高密度驱动电机关键技术分析

采用电机直接驱动尾桨的直驱式传动结构,驱动电机必须具备体积小、密度高、效率高、可靠性高等特点。同时,由于尾桨转速较低,电机转速受到限制,上述因素对电机设计提出了非常高的要求。

与直流电机、异步电机、开关磁阻电机等其他类型的电机相比,永磁同步电机具有功率密度高、效率高、功率因数高等优点,配合高性能的矢量控制或者直接转矩控制技术,永磁同步电机能实现大范围调速、快速动态响应和高精度定位控制,转矩脉动低,具有理想的伺服驱动性能。因此,从提高电传动系统整体的高功率密度、高转矩密度、系统结构简单性、效率、可靠性和控制性能等方面综合考虑,永磁同步电机应是直升机尾桨电动直驱系统的首选。

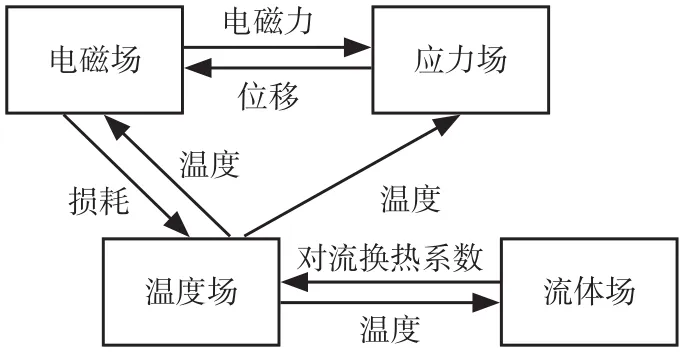

驱动电机工作过程中,负载转矩、转速、尾桨载荷等在较大范围内变化,这种工作包括经常性的过载,其值远远超过电机额定负荷,对电机的瞬间爆发力要求很高。因此,尾桨驱动电机是一个复杂的机电耦合系统,其内部包含了4种相互联系、相互耦合的物理场:应力场、电磁场、温度场以及流体场,如图6所示。在这种情况下,要最大限度地发挥永磁同步电机的优势,则需要处理好以下几个关键问题。

图6 尾桨驱动电机多物理场耦合关系

电机电磁方案

由于直驱尾桨电机转速低,而且受空间的限制,转子的极数有限,使得电机的输出频率较低,这对变流器的设计有较大影响,因此,需要在兼顾电磁性能、质量、体积和成本等技术指标的同时,尽量采用较高的极数。采用分数槽绕组结构的电机与一般整数槽绕组电机相比,可以获得较高的功率密度。

在电机安装空间受限、定子铁芯外径一定的情况下,极数越高则每极磁通越小,因此,定转子铁芯轭部较薄,可减少材料用量,从而达到减轻质量的目的。但是,极数越高,电机的基波频率越高,为了维持较好的正弦波电流波形,需要增加控制器的开关频率,控制器损耗增大,技术难度增加。对于分数槽集中绕组电机来说,绕组磁动势的低次谐波含量丰富,在表贴式转子的磁钢中会产生较大的涡流损耗,相比之下,内置式转子结构磁钢受谐波的影响较小。

综上所述,在装机空间一定的条件下,电磁方案应考虑在有限空间内尽量选取极对数较高的槽极组合、采用低磁势谐波的分数槽集中绕组结构,达到提高电机功率密度的目的。

电机散热问题

尾桨驱动电机电磁负荷较高,电机定子组件须采用液冷的方式,根据电磁计算结果,专门设计冷却流道,结合泵的参数范围和冷却效果合理选择流速和流量。根据流道的结构,一般分为轴向往复流道、周向环形流道和周向螺旋流道等,各种流道结构在流阻、流动状态、换热系数以及散热效果存在一定的差异,并且加工工艺的要求也不同,流道的设计需要同时考虑系统整体结构。根据直升机功率谱和载荷谱,尾桨驱动电机工作时的工况状态复杂多变,在大多数功率状态下,属于电机额定状态以内的工况条件,电机在正常冷却条件下可稳定工作,而对于特殊情况下出现的极限大功率工况,电机温度将急剧上升,因此尾桨驱动电机绕组须选用耐受温度高的绝缘等级,永磁体材料须选用热稳定性好的材料,保证直升机包线内的各工况条件。同时,可充分利用尾桨转动过程中产生的轴向气流对电机进行辅助散热,提高电机散热效率。

电机退磁分析

作为直升机尾桨直驱用的电动机,可靠性要求非常高,一旦电机故障,将导致尾桨的失控,从而造成灾难性事故。永磁同步电机采用永磁体进行励磁,必须考虑最恶劣的工况,进行永磁体退磁分析评估。

永磁体的退磁状态取决于磁密在充磁方向的分量大小和方向,计算永磁体退磁状态的关键在于确定永磁体的最小工作点。将永磁体各点磁密沿磁化方向的投影值作为对应点的工作点,以表示永磁体对应点的运行状态,利用该方法可得到永磁体各点的工作点,其中的最小点即是永磁体的最小工作点。如果某点的工作点低于退磁曲线的拐点磁密值,该点的永磁体将会发生局部不可逆退磁,此方法可以更好地反映永磁体的退磁情况,能更好地判断永磁体是否发生局部不可逆退磁。

驱动电机控制策略

目前,永磁同步电机的高性能控制技术主要有磁场定向矢量控制技术与直接转矩控制技术。两种技术分别建立在转子磁场和定子磁场的控制基础上,针对电动机的转矩进行高性能闭环控制。直接转矩控制技术的最大特点是其转矩动态响应的快速性,但其电动机转矩的纹波系数、转矩脉动等相较于磁场定向矢量控制技术存在劣势,这种差异在各个转矩区间都存在。考虑尾桨在绝大多数条件下的工作工况是稳定的,稳态工作时追求的目标是获得稳定的输出转矩,避免转矩脉动造成的尾桨振动加大,这种状况下选择磁场定向矢量控制的控制方式更具备优势。

结束语

从提高直升机尾桨电传动系统整体的功率密度、转矩密度、系统结构简单性、效率、可靠性和控制性能等方面综合考虑,采用永磁同步电机直接驱动尾桨的直驱式传动结构应是新概念电动直升机尾桨电传动形式的首选。要使这种传动系统的优势得到充分发挥,则需要在永磁同步电机的电磁方案、散热问题、退磁分析和矢量控制等关键技术上加大研究力度。