RFID技术在塔机涂装生产线的应用

2020-03-09谷年顺

张 帅,褚 沛,谷年顺

(1.徐州罗特艾德回转支承有限公司,江苏 徐州 221000;2.徐工集团徐州建机工程机械有限公司,江苏 徐州 221000;3.中煤第五建设有限公司第三工程处,江苏 徐州 221000)

随着国家建设发展,高层建筑已成为市场的主角,塔机也进入一个发展关键时期,用户对塔式起重机需求日益剧增,然而,塔机结构件种类多,生产中采用传统的输送系统,通过人工识别判断、控制输送小车运行路线,以及人工记录各工位产品状态,已无法适应新的市场形势。

为兼顾高效生产及高品质外观,实现塔机各结构件喷涂过程信息的监控和管理,本文重点讨论了基于RFID 技术实现塔机涂装的自动化。

1 RFID技术原理

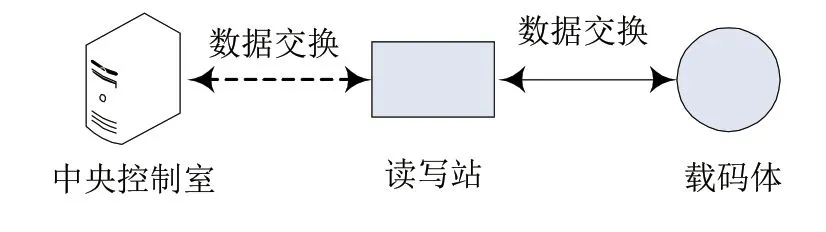

RFID(Radio Frequency Identification)是一种利用射频信号实现非接触信息传递的识别技术(图1),具有众多优点,如:强抗干扰能力、实现数据快速交换、大的存储空间等。主要由读写站、载码体等组成。其原理是:载码体进入读码器磁场后,接收到读码器发出的射频信号,在感应电流作用下,载码体反馈存储的产品信息,读码器接收信息并解码,然后传送至中央控制室。

图1 RFID技术原理

2 传统塔机涂装线存在问题

传统塔机涂装线,上件工位操作人员按照纸质计划,将塔机结构件逐个挂到吊具上,随着积放链输送小车首先达到第一个工位,由操作人员目视确定产品型号,根据不同产品、涂装工艺,通过手动控制选择工件进入下一工位。进入抛丸室、喷漆室前均需要人工通过不同工件判断抛丸时间或者喷涂油漆颜色、品牌等。如机器人喷涂,还需要在操作台上输入对应的程序代码。

这种生产模式需要多次人工判断,增加误操作的风险,是制约产能的主要瓶颈。

1)多个上件工位同时上不同工件,如果操作人员不能及时做出判断,使其进入各自涂装工位,则会造成物流拥堵,严重降低生产效率。

2)频繁人工判断,难免出现错误,轻则影响物流输送效率,重则造成产品不合格甚至报废,也有造成设备损坏的风险。

3)不能及时有效获得生产线上各工位产品状态。

4)每件工件需要约4 次人工判断,假设每次判断需要10s,如果每天生产40 件产品,则意味着6%的产能浪费。

3 RFID技术应用于塔机涂装生产线

3.1 塔机涂装线引入RFID技术实际意义

将RFID 技术用于塔机涂装生产,并配合积放链输送系统、PLC 控制站可实现生产计划的有序安排、保证了整个涂装线高效、可靠的运行,同时还能实现对线上不同设备、物料的联网和监控,信息化生产管理的实现,很大程度提高了企业生产效率和节约成本。

1)监控生产线上设备运行情况,为维修工作提供极大便利。

2)实时监控工作计划的执行情况:各工位产品型号、数量、油漆牌号、上线时间、下线时间等。

3)实现输送系统与自动抛丸系统、喷漆系统之间的信息交换等。

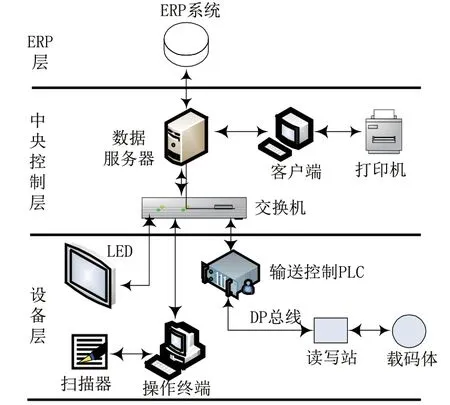

3.2 涂装生产线系统设计

基于RFID 塔机涂装线生产系统(图2),从控制角度分为3 个层:设备层、中央控制层、ERP 层,各层之间数据双向传递,工件信息存储在数据服务器中,生产过程中,输送设备从载码体获得指导生产的必须信息,然后通过DP 总线将信息传递至本地PLC 控制站,各本地控制站将信息通过光纤传送至中央控制室,实现塔机涂装生产流程和产品信息识别的自动控制和跟踪,并满足涂装车间有效、有序组织批量生产的要求。

图2 塔机涂装线系统结构

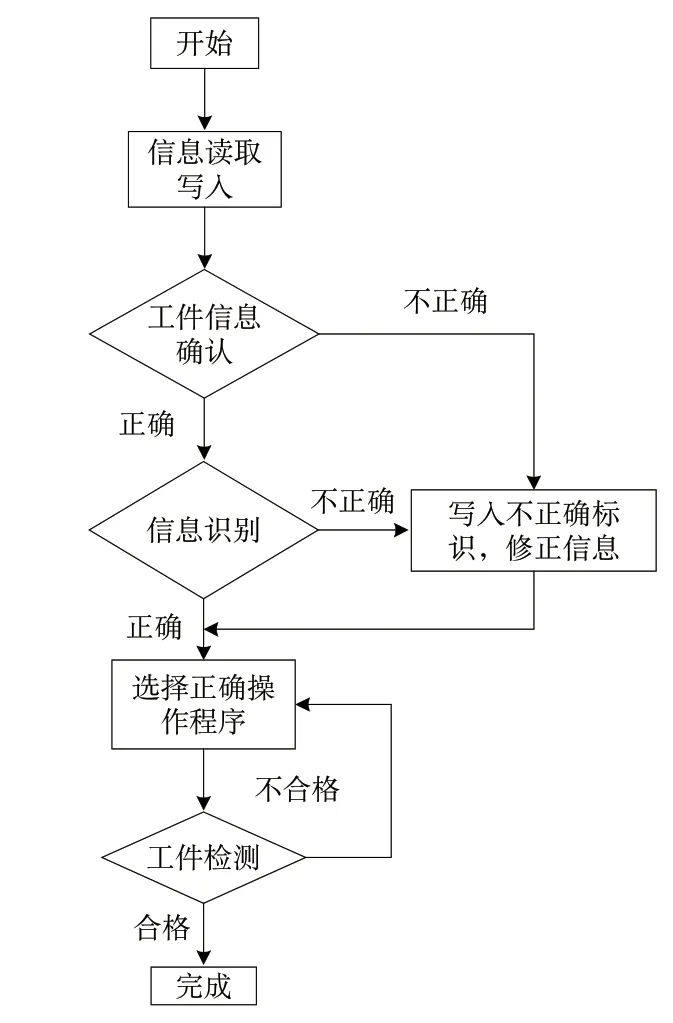

3.3 自动识别功能实现

上件工位扫描条形码后,读写站将生产信息写入载码体,信息确认无误后,由积放链系统将载着工件的运输小车运送至下一工位。

同时每个运输小车所载产品信息传递至中央控制室,工件达到下一工位时,读写站将从载码体读取的信息传递本地PLC,操作工人可以通过显示屏核对产品信息,如产品信息有误,需要写入标识,并修正信息。在工件进入自动喷涂室或自动抛丸室之前,须经过一个读写站,通过与中央PLC 信息交互,将产品必要生产信息,如抛丸时间、油漆品牌传递所在工位的机器人,从而选择正确的抛丸或喷涂程序。自动识别信息处理流程如图3 所示。

图3 自动识别信息处理流程

从工件上线的第一道工序至下线完成的最后一道工序,线上读、写、刷新的所有产品信息,最终存储于ERP 系统,根据需要可以随时调用、显示和统计。

4 项目实施遇到的突出问题及实施效果

4.1 项目实施遇到的突出问题

引入RFID 技术的塔机涂装生产线整体运行平稳,但运行初期,输送系统与室体大门信号交换异常问题突出。近1 个月发生6 起积放链输送小车撞门事故,其中3 起导致大门严重变形,如图4 所示。经过分析,主要是积放链输送设备合分车装置故障。

图4 积放链小车撞坏喷漆室大门

本文论述的涂装输送系统分为喷漆线和喷粉线两大类,喷粉线是由单个输送小车输送工件,喷漆线由2 个输送小车输送工件,载有不同工件的输送小车的路线由中央控制室自动控制,而大门何时开启和关闭,主要通过输送小车上的发号杆触发占位器来实现。如果发号杆加工、装配精度未达到要求,输送小车运行过程中,发号杆就会发生左右窜动,从而导致误发信号。通过调节发号杆上的定位螺钉,直至手动轻微可以推动发号杆为最佳。

另外,优化大门关闭条件程序为:必须同时满足刚进入室体的输送小车占位,同时室体外的占位开关清位,即室体外停止器关闭,否则室体大门不关闭,同时触发报警,积放链停运。

以上两个措施实施后,再未出现输送小车撞门事故。

4.2 项目实施效果

本文论述的涂装线基于RFID 技术实现了涂装自动化,生产能效得到很大提升,主要体现如下。

1)实现生产信息批量导入 通过ERP 系统自动将生产计划经过数据交换导入到本地PLC,大大节省了计划员录入计划的繁琐,以及各个工位操作人员人工核对计划的低效工作。

2)彻底解决因人为输入导致计划信息的误传递 未采用新系统前,通过人为传递生产信息,几乎每天都会造成信息误传递。对生产高效、有序进行造成极大影响。自从采用自动化涂装生产线,生产计划下达出错率已降为零。

3)实现生产计划实时监控 由于每个输送小车都装有载码体,通过中央控制室可以方便地跟踪每个输送小车运行情况,例如上件时间、下线时间以及进入喷漆室时间,在机器人工位还可以获取油漆品牌等信息。

5 结语

近年来,RFID 技术在我国得到迅速发展,各种RFID 产品也日趋成熟,本文论述的塔机涂装生产系统已投入使用,经过一年多的正常运行证明,该系统实现了结构件信息的自动识别和跟踪,同时提高了涂装车间自动化水平,满足了涂装分厂有效、有序地组织批量生产的要求。此外,每个结构件完整喷涂工艺信息的存储,为系统检修、维护,质量跟踪以及技术更新,提供了翔实全面的参考资料,同时将RFID 技术引入塔机涂装线,为工程机械自动化、智能化涂装生产的发展提供一定参考。