水力造穴增透技术在余吾煤业的应用

2020-03-09李云

李 云

(山西潞安集团余吾煤业公司,山西省长治市,046103)

我国多数煤层具有非均质、高瓦斯、低渗透率和低含气饱和度等特点[1]。针对高瓦斯低渗透煤层,采用常规的抽采方法难以达到高效抽采的目的,有效增加煤层的渗透率成为提高矿井瓦斯抽采效率的主要技术途径[2]。改变煤层渗透率的方法主要分为力学方法和物理化学方法两大类。力学的方法主要有开采保护层、密集钻孔、卸压带抽采、高压水射流增透、高能气体压裂等;物理化学的方法主要有超声波、水力震动、表面活性剂、惰性气体置换等[3]。

近年来,水力造穴技术作为一项取材便捷、成本低廉的水力化措施在高瓦斯煤层中得到广泛应用。2018年,潞安矿区在12座高瓦斯矿井全面推广应用了水力造穴增透技术。

1 矿井概况

余吾煤业是潞安集团的一座高瓦斯矿井,矿井核定生产能力750万t/a,矿井绝对瓦斯涌出量达440 m3/min,抽采瓦斯量240 m3/min ,瓦斯抽采率54.5%。主采的3#煤层平均煤厚6.06 m,透气性系数0.1460~1.0938 m2/(MPa2·d),属于可抽放煤层。余吾煤业主要采用顺层钻孔本煤层抽采方式,钻孔间距2.5 m,临近切眼附近300 m范围经常采用加密钻孔布置方式,钻孔间距1.25 m,在打孔过程中容易出现串孔、卡钻等现象。钻孔布置工程量大、高效抽采时间短、抽采效率低是制约工作面采前预抽的关键问题。

2 技术原理与设备

2.1 技术原理

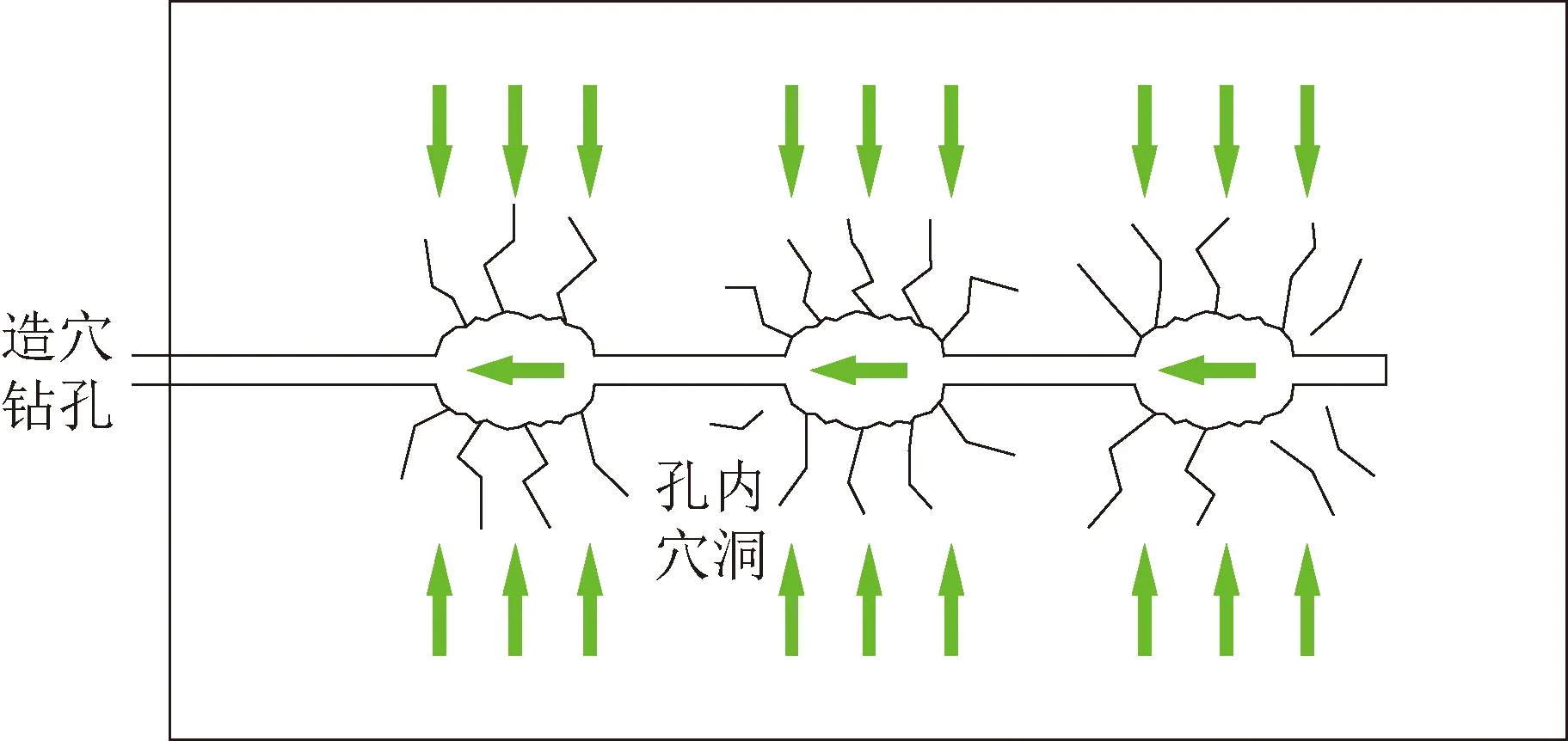

水力造穴主要利用高压水力射流[4],通过对煤层进行扩孔造穴,增加煤体暴露面积,给煤层内部卸压,为瓦斯释放和流动创造良好条件,洞穴周围煤体在一定范围内得到较充分的卸压,增大了煤层的透气性[5]。

水力造穴可大大改善煤层中的瓦斯流动状态,为瓦斯排放创造有利条件,改变了煤体的原始应力和裂隙状况,缓和了煤体和围岩中的应力紧张状态,既可削弱或消除动力影响,又可提高煤层的强度、煤层透气性和瓦斯释放能力[6-7],水力造穴原理如图1所示。

图1 水力造穴技术增透原理示意图

2.2 技术设备

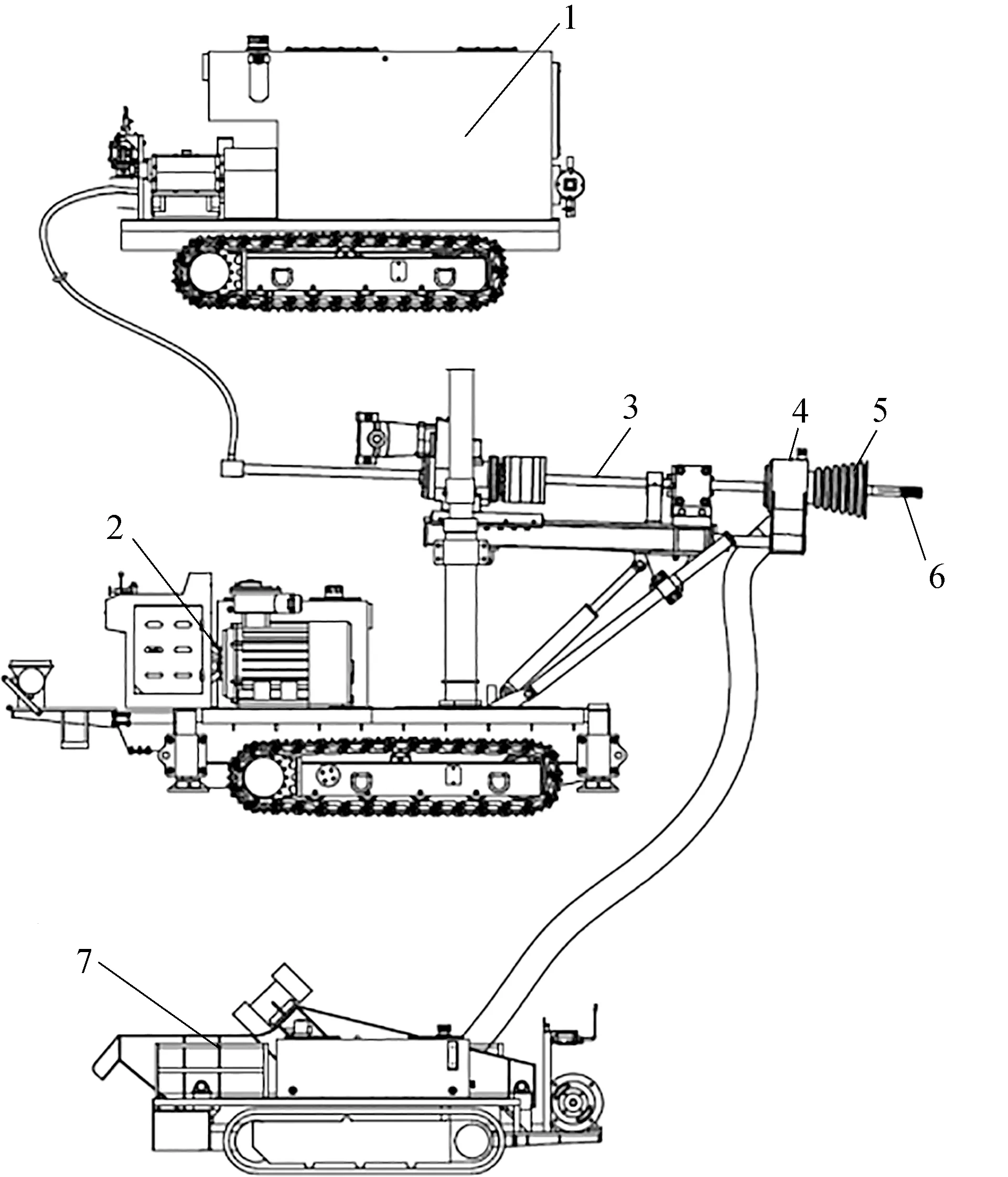

余吾煤业水力造穴采用河南铁福来公司的水力造穴一体化设备[8],主要包括ZDY4500LXY-A履带式液压钻机、BQWL200/31.5-XQ200/12清水泵站、KFS-50/11矿用振动筛式固液分离机、ø73 mm高压密封螺旋钻杆、ø113 mm金刚石复合片钻头、高低压水射流转换装置、打钻三防装置。水力造穴成套设备装配图如图2所示。

(1)高压水泵。高压水泵型号为BQWL200/31.5-XQ200/12履带式清水泵站。输出压力25 MPa,公称压力31.5 MPa,容积1200 L,瓦斯流量200 L/min,额定功率75 kW。

(2)振动筛。采用型号为KFS-50/11矿用振动筛式固液分离机。煤水混合物进入振动筛箱体后,煤随着筛网的振动从出煤口排出,水聚合在出水管从出水口排出。

(3)高压水刀。高压水刀,即高低压水射流转换装置,该装置通入低压水时从钻头前端出水,满足打钻要求;通入高压水时从装置两侧喷头产生高压水射流进行造穴作业,喷嘴直径3.5 mm。

1-BQWL200/31.5-XQ200/12高压清水泵站;2-ZDY4500LXY-A履带式液压钻机;3-高压密封钻具;4-打钻三防装置;5-胶筒;6-高低压水射流转换装置;7-煤水分离器图2 水力造穴成套设备装配图

3 技术改进与优化

余吾煤业水力造穴钻孔前期按照间距5.0 m布置,后期调整至4.0 m,开孔高度1.8 m,钻孔均为仰角,造穴压力20 MPa,造穴范围为31~119 m,穴洞间距8.0 m/穴,造穴煤量1.0 t/穴。造穴施工采用“后退式”施工工艺,即钻孔成孔后边退钻边造穴,在退钻至不同孔位依次进行造穴。

(1)钻孔间距调整。2018年水力造穴试验期间,钻孔间距均按照5.0 m布置,后期考虑到钻孔深度均为150 m,钻孔120 m以里范围内无造穴增透措施,2019年开始将钻孔的造穴孔间距由5.0 m缩小至4.0 m,以缩小未造穴孔段间距。

(2)造穴孔位调整。前期试验阶段钻孔的造穴范围为31~119 m,造穴间距8.0 m/穴,每孔造穴12个,相邻钻孔的造穴位置位于钻孔同一深度,处于同一平行线上,加之钻孔间距缩小,造穴孔串孔现象较多。为此,将单一的“平行式”布置改变为“交错式”布置,将相邻钻孔的空穴位置在孔内交错开,扩大水力造穴钻孔增透范围,使造穴孔段布置更加均匀,提高顺层钻孔的整体抽采效果。具体为:奇数号孔造穴孔段为31~120 m,偶数号孔造穴孔段为35~124 m,每穴间距均仍为8.0 m。

(3)改用“后退式”造穴。2018年5月N1105回风巷自S2#孔采用“前进式”造穴,试验至S6#钻孔,最大深度仅为85 m,频繁出现夹钻掉钻问题,前期施工的11个钻孔,出现夹钻钻孔5个。为了解决钻孔成孔深度不足、夹钻掉钻问题,采用“后退式”造穴进行试验,即钻孔施工至设计深度后,再退钻至设计位置进行造穴,依次对80 m、90 m、100 m、110 m、120 m造穴深度进行了试验,最大造穴深度提升至120 m。试验钻孔的造穴参数见表1。

表1 不同造穴深度钻孔造穴参数

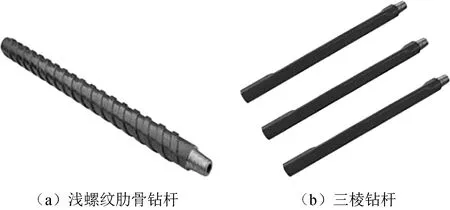

(4)高压钻杆的改进。N1105回风巷施工水力造穴过程中,煤体松软破碎,塌孔现象严重,造成夹钻事故3次。为此,将过去采用的浅螺纹肋骨钻杆更换为三棱高压钻杆进行排渣,增大了钻进排渣能力,有效减缓了夹钻掉钻现象。水力造穴高压钻杆改进如图3所示。

图3 水力造穴高压钻杆改进

(5)视频验收造穴出煤量。为保证水力造穴的施工效果,每次造穴出煤量必须达到要求。前期验收出煤量需要安排技术人员现场跟班,出煤量达到1.0 t/穴给予验收,出煤量不合格的不予验收。多班次连续施工占用现场跟班人员较多,为了减少人工投入,余吾煤业引进了视频监控系统,配套制作了固定容积的量煤箱进行煤量验收。

4 现场应用效果

余吾煤业自2017年10月开始进行水力造穴试验,先后在N1103胶带巷、N1105胶带巷完成34个造穴钻孔试验。2018年5月开始正式推广使用,先后在S5206胶带巷、N1105回风巷、S3102胶带巷、S5101胶带巷和S5101回风巷完成482个钻孔,截至目前累计完成水力造穴钻孔516个,覆盖巷道范围2380 m,出煤量逾3700 t。总结出造穴压力20 MPa,造穴时长30 min/穴,造穴间距8 m,单穴煤量1.0 t的施工参数。余吾煤业水力造穴钻孔施工统计情况见表2。

4.1 水力造穴钻孔瓦斯流量衰减变化规律

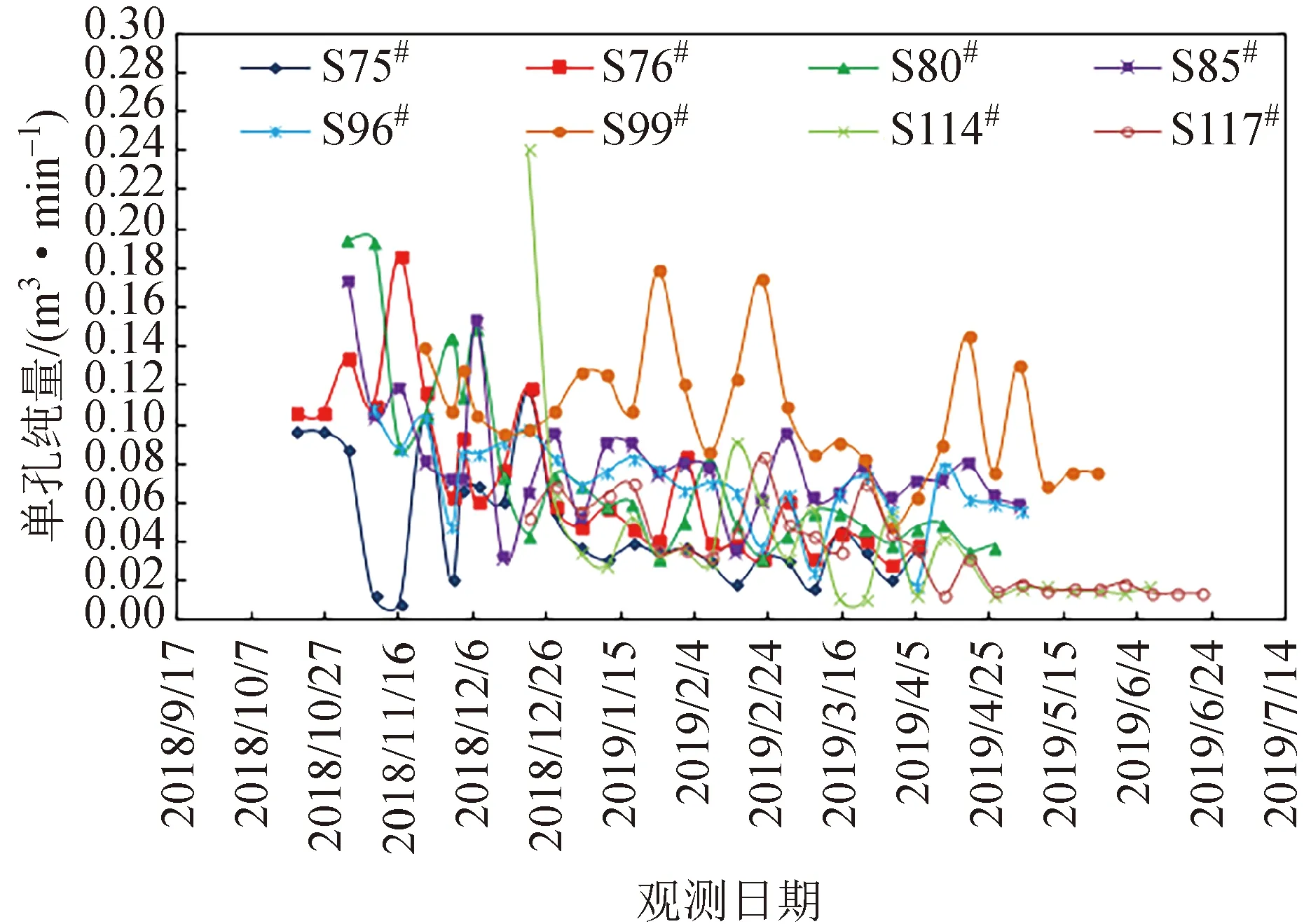

因水力造穴施工地点较多,为分析水力造穴钻孔的瓦斯流量和瓦斯浓度变化规律[9-10],特选取具有代表性的N1105回风巷钻孔进行对比分析。N1105回风巷水力造穴钻孔瓦斯纯量变化规律如图4所示。

表2 余吾煤业水力造穴钻孔施工统计

图4 N1105回风巷水力造穴钻孔瓦斯纯量变化规律

由图4可以看出,以上8个钻孔成孔深度均为155 m,造穴9~12个,单孔出煤量8~12 t。钻孔观测时间最长7个月。最大钻孔抽采纯量为0.24 m3/min,抽采60 d后瓦斯流量衰减至平稳值,稳定在0.068 m3/min。

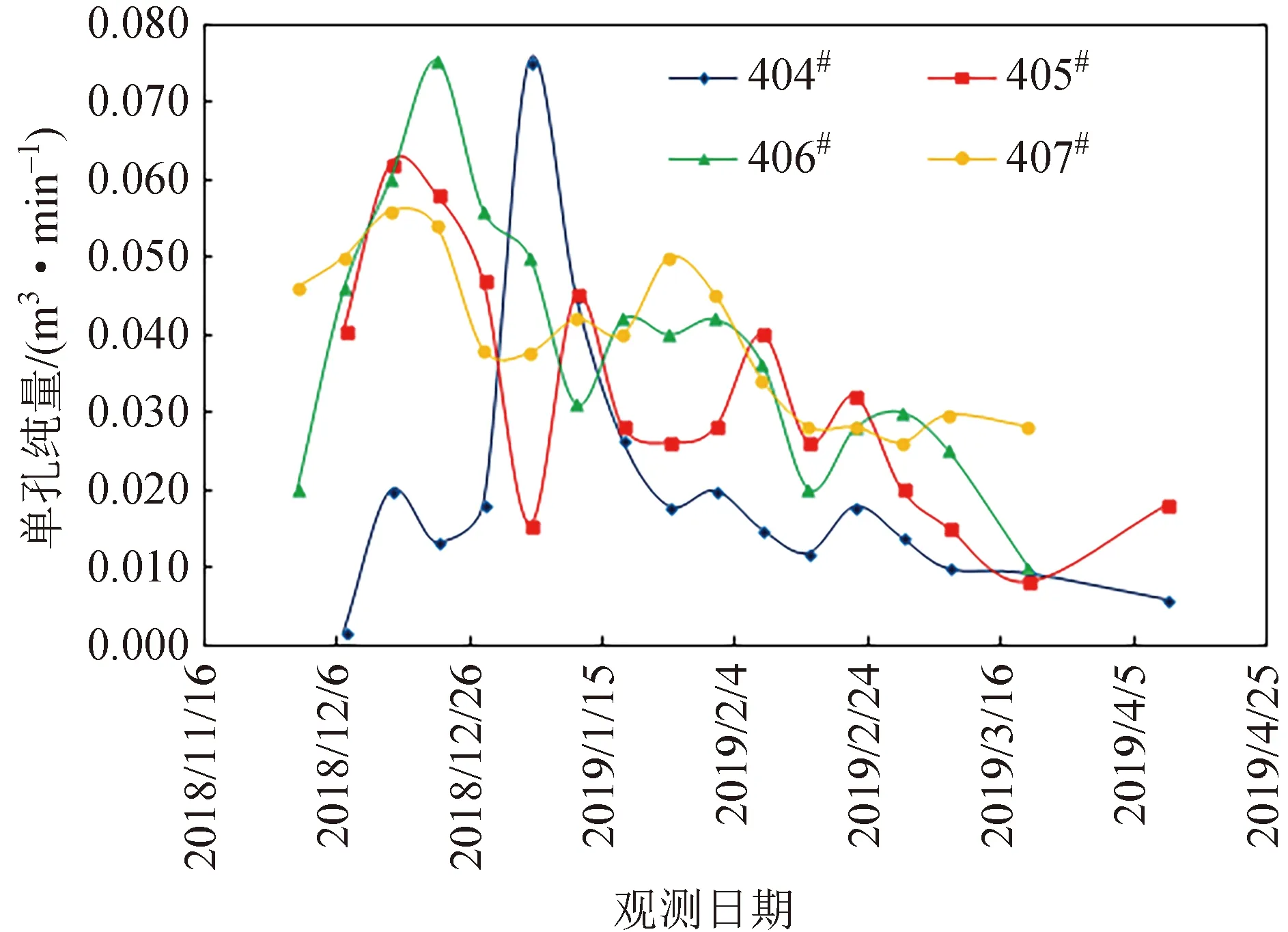

为对比水力造穴钻孔与普通钻孔的抽采瓦斯流量变化,在N1105回风巷选取与造穴孔同期成孔的4个普通钻孔进行了瓦斯流量的对比,见表3。

4个对比孔最长观测时间为4个月,普通钻孔的瓦斯流量变化规律如图5所示。

图5 N1105回风巷普通钻孔瓦斯纯量变化规律

4个普通钻孔的平均深度为155 m,最大纯量为404#孔0.075 m3/min,平均抽采纯量为0.026 m3/min。可以看出,普通钻孔的衰减较快,抽采20 d后瓦斯流量衰减至平稳值。

选取抽采时间与成孔深度相对一致的水力造穴孔与普通钻孔进行对比,水力造穴钻孔的最大抽采纯量为0.24 m3/min,是普通钻孔0.075 m3/min的3.2倍;水力造穴钻孔平均抽采纯量为0.068 m3/min,是普通钻孔的2.3倍;高效抽采时间是普通钻孔的3.0倍。

表3 N1105回风巷普通钻孔成孔参数

4.2 水力造穴钻孔瓦斯浓度衰减变化规律

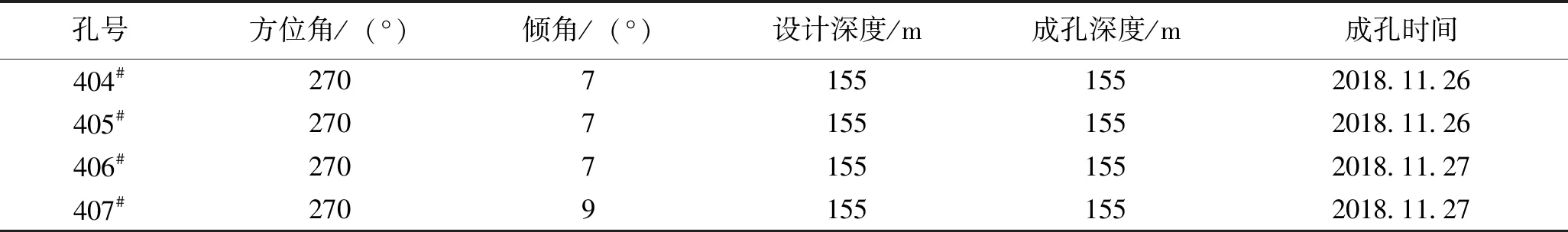

为分析水力造穴钻孔的瓦斯浓度变化规律,特对以上选取钻孔的瓦斯浓度变化规律进行了分析。N1105回风巷水力造穴钻孔瓦斯浓度变化规律如图6所示。

由图6可知,8个造穴钻孔中有4个钻孔抽采4个月后出现缓慢下降趋势,其余4个钻孔在观测期间无明显下降趋势,均为高瓦斯浓度状态;钻孔的平均瓦斯浓度稳定在72.2%左右,高瓦斯浓度抽采时间保持较长。

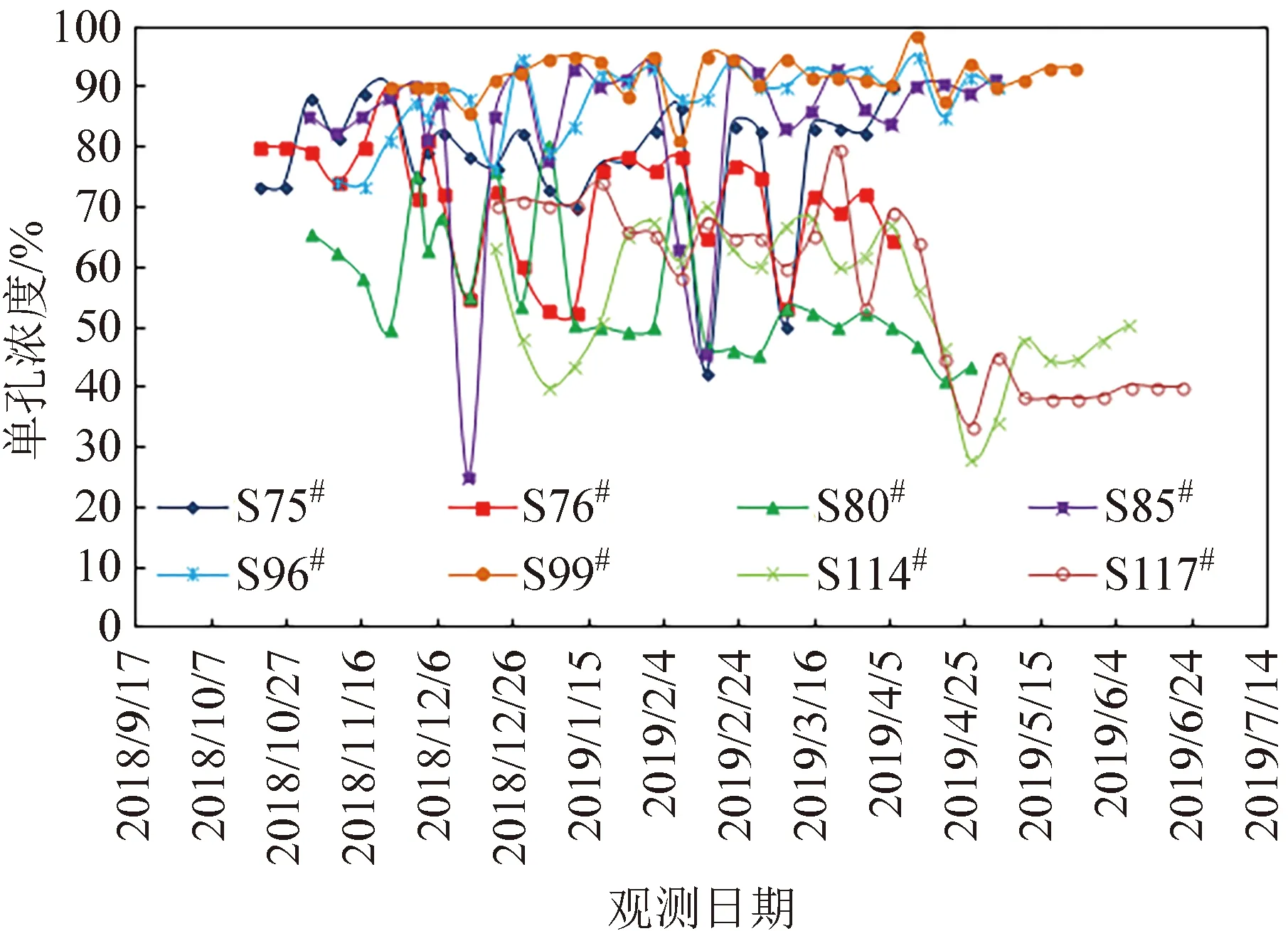

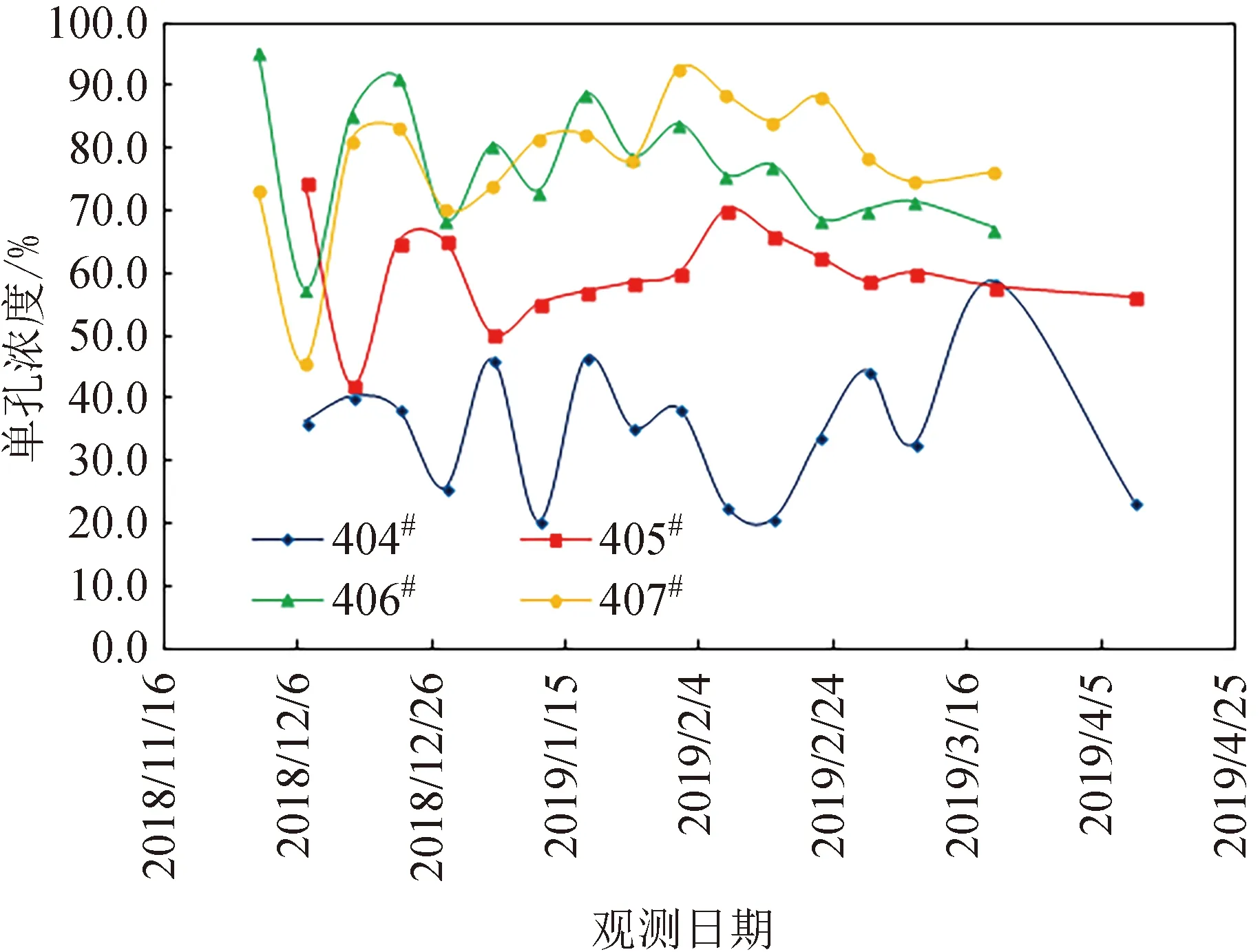

为对比水力造穴钻孔与普通钻孔的瓦斯浓度变化规律,特对普通钻孔的瓦斯浓度变化规律进行了分析,如图7所示。

图6 N1105回风巷水力造穴钻孔瓦斯浓度变化规律

图7 N1105回风巷普通钻孔瓦斯浓度变化规律

由图7可知,普通钻孔除405#孔外,抽采4个月内钻孔瓦斯浓度无较大变化,平均抽采瓦斯浓度为62.8%;说明普通钻孔的抽采瓦斯浓度相对较低,但高瓦斯浓度抽采时间与水力造穴钻孔无明显差别。

4.3 巷道整体效率提升

(1)钻孔成孔深度增大。水力造穴钻孔采用水钻施工,排渣效果好,能够边造穴边卸压,2018年5月水力造穴推广使用后,各地点的钻孔成孔深度得到大幅度提升,平均增加深度57.5 m,有效保证了钻孔覆盖煤体范围。造穴前后钻孔成孔深度对比如图8所示。

(2)巷道支管瓦斯浓度提升。水力造穴后钻孔煤壁暴露面积增大,次生裂隙增加,煤层透气性获得改善,高瓦斯浓度瓦斯持续抽采时间较长,巷道支管瓦斯瓦斯浓度随之得到提升,平均抽采瓦斯浓度提升13.1%,造穴前后巷道抽采瓦斯浓度对比如图9所示。

图8 造穴前后钻孔成孔深度对比

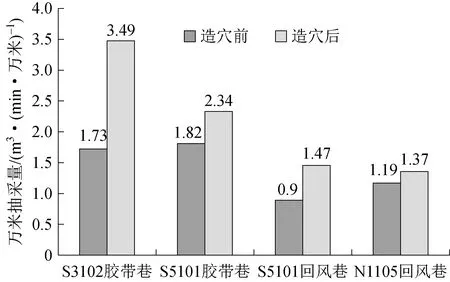

(3)巷道钻孔万米抽采量提升。为比较钻孔抽采效率的变化,对选取钻孔的万米抽采量进行了对比,水力造穴后巷道钻孔万米抽采量平均提升0.75 m3/(min·万米)。造穴前后巷道钻孔万米抽采量对比如图10所示。

图9 造穴前后巷道抽采瓦斯浓度对比

图10 造穴前后巷道钻孔万米抽采量对比

5 结论与展望

5.1 结论

余吾煤业通过不断尝试和探索,对水力造穴的施工工艺和参数进行了有益改进和优化,形成了一套适合3#煤层的水力造穴施工参数。

(1)根据余吾煤业自身应用存在的问题,对钻孔间距、造穴孔位、造穴顺序、钻杆型号、验收管理方式等进行了改进和优化。

(2)余吾煤业累计完成水力造穴钻孔516个,平均单孔抽采纯量0.068 m3/min,是普通钻孔的2.3倍,高效抽采时间是普通钻孔的3.0倍。

(3)水力造穴钻孔的平均瓦斯浓度稳定在72.2%左右,比普通钻孔瓦斯浓度高10%,钻孔抽采4个月后瓦斯浓度出现衰减,高瓦斯浓度抽采时间保持较长。

(4)推广使用水力造穴后,钻孔成孔深度增加57.5 m,巷道支管瓦斯浓度提升13.1%,巷道钻孔抽采量平均提升0.75 m3/(min·万米),有效提高了采前预抽孔抽采效率。

5.2 展望

余吾煤业在水力造穴推广使用中取得了一定的效果,但是还有许多不足需要继续深入研究。

(1)俯孔条件下水力造穴成孔与排渣工艺需进行深入研究。余吾煤业对负角度钻孔水力造穴进行了试验,但造穴孔抽采量低于普通钻孔,出现了大量煤堵水堵现象。今后需要探索新型排渣工艺,对负角度钻孔水力造穴排渣技术进行攻关。

(2)增大水力造穴最大深度。余吾煤业的顺层钻孔设计深度一般在150 m左右,但是目前最大造穴深度为124 m,因设备能力问题,124~150 m范围钻孔无法增透,余吾煤业将不断优化设备和施工工艺,增大水力造穴的深度。