热泵-循环风工艺干化污泥的传热过程和能耗剖析

2020-03-09裴锋初张立奎

裴锋初,张立奎

(深圳市天得一环境科技有限公司,广东 深圳 518000)

热泵-循环风工艺干化污泥是将待干化污泥与热泵机组相互联系起来,循环风成为其中间媒介,进行热量和水汽的传递。系统运行时,循环风先在热泵机组冷凝器中被加热,再进入污泥干化机加热污泥,使之升温脱湿。之后再进热泵机组蒸发器换热,循环风在污泥干化机中所得的水汽在这里被冷却、冷凝除去。在这些过程中,热泵机组中的循环工质,交替地进行冷凝、蒸发相变化,其相变潜热-冷凝潜热、汽化潜热,经换热器传递给循环风,反复利用,周而复始,所以该工艺在能量利用上充分、完全,因此,节能是其最大优点。然而生产装备厂家过于虚夸:写出1 kWh可从污泥中汽化4.2 kg水,还提出零排放密闭式干化模式,值得商榷。

本文将从传热、传质(汽化)过程出发,对该工艺过程进行了详细计算和剖析,为广大环保工程技术人员了解和掌握这一工艺过程的计算、正确算出系统的能耗提供参考。

1 热泵-循环风工艺流程

工艺流程图1由2大部分组成:一是热泵机组中的循环工质的冷、热循环;另一是循环风的在热泵机组和污泥干化机中进行的增湿-脱湿循环。图1的左侧主要为热泵机组中循环工质蒸汽被压缩机压缩,经冷却、冷凝变为液相,放出相变潜热加热循环风过程。受热的循环风再去图1的右侧直接接触加热污泥。图1中左侧绘制的热泵工质循环,为最常见的回热循环。变为液相循环工质,入膨胀阀节流减压进入蒸发器,因压力降低气化为气相蒸汽,进入左侧回热器,与热泵循环工质凝液换热,使之温度降低。循环风进热泵蒸发器经冷却、冷凝,湿度增加至饱和,所含的水蒸气冷凝成水排出。除湿后的循环风先进右侧显热换热器与出污泥干化机的回风换热再进热泵冷凝器。这样,既降低了循环风进热泵蒸发器入口温度,将所含的水汽更有效地冷却、冷凝脱湿,又提高了循环风进热泵冷凝器入口温度,以提升其进污泥干化机的温度。如此循环,于是热泵机组循环工质的冷凝、汽化相变潜热被循环风充分、反复的利用,从而实现了最大程度节能目的。

为防止循环风在干化机内或流出管中流动时因温度降低出现结露现象,循环风出污泥干化机必须保持高于其露点的温度,为除去这部分热量,图1右侧设置了显热换热器,使之温度降低再进热泵蒸发器。图1左侧表冷器是靠凉水塔循环水冷却,调节循环风出冷凝器加热温度,除去热泵装置压缩蒸汽冷凝时放出的、加热循环风后剩余的热量。

热泵-循环风系统能耗主要为热泵机组压缩机功耗和循环风风机的功耗;其次还有污泥切割机、污泥干化机传送带的功耗及表冷器循环冷却水的水泵和凉水塔上方的轴流风机能耗等,后面这些是次要的。

2 污泥干化系统相关参数计算

循环风在污泥干化机中干化过程既有热量交换,又有质量交换:循环风将显热量传给污泥,污泥受热后将所含水分汽化,携带着潜热返回到循环风中,因此是个热和质的同时传递过程。为了计算方便,工程上是以绝干空气和绝干物料(以下称干空气和干物料)为基准进行的,因为干空气、干物料在干化过程中质量流量始终不变。

进出热泵冷凝器、污泥干化机循环风的空气状态参数,如图2所示。

2.1 循环风空气工况点相关参数计算

循环风空气为湿空气,在污泥干化传热计算中,涉及到一些湿空气性质参数,为此必须先了解其相关的性质参数,为简便起见,以下称湿空气为空气,称循环风湿空气为循环风。图2中0、1、2各点,为循环风进、出热泵冷凝器、污泥干化机各工况点。

1) 湿含量(或称湿度)。

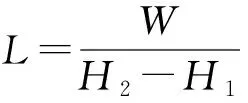

为每kg质量干空气中所含的水蒸气的质量,用H表示,kg·kg-1。H0、H1、H2分别为工况点0、1、2循环风湿含量,可从式(1)计算[1-2]:

(1)

式中:ps为t℃饱和水蒸气压,kPa,由饱和蒸气压表查出;φ为相对湿度,为空气中水蒸气分压与同温度饱和蒸气压之比,无量纲,其值越小,循环风吸湿能力越强。

2) 焓。

循环风的焓为1 kg干空气的焓与其中所带的水蒸气的焓之和,用I表之,kJ·kg-1。

I=(1.01+1.88H)t+2 500H

(2)

图2中对应0、1、2各工况点的循环风焓分别为I0、I1、I2,均可由式(2)算出。

3) 比容。

计算循环风体积流量,必须先算出1 kg干空气为基准的循环风比容vH,m3·kg-1,vH按式(3)计算[1-3]:

(3)

式中:p为循环风总压,kPa;H为循环风湿含量,kg·kg-1;t为温度,℃。

循环风进污泥干化机体积流量用VH表示,m3·h-1,按式(4)计算。

VH=LvH

(4)

式中:L为循环风中干空气质量流量,kg·h-1,由该体积流量,再估算循环风运行时系统的风阻,可选定出循环风机型号,得出功率。

2.2 污泥在干化机中汽化水量计算

湿污泥(以下简称污泥)干化过程汽化水量算式[1-3]:

W=Gd(X1-X2)

(5)

式中:W为污泥汽化的水量,kg·h-1;X为污泥干基含水量,kg·kg-1;下标“1、2”为污泥进、出干化机工况;Gd为进污泥干化机污泥中干污泥量,kg·h-1。

令Gw为进污泥干化机中污泥流量,kg·h-1;x为污泥湿基含水量,kg·kg-1。式(5)可写为:

(6)

2.3 循环风中干空气质量流量计算

循环风中干空气质量流量,可由对进、出干化机的循环风中的水汽作物料衡算得出[1-3]:

从污泥中汽化1 kg水分所需的干空气气量称比干空气流量,以l表之,kg·kg-1:

3 循环风在污泥干化机中传热过程

3.1 循环风在干化机中热衡算

进出干化机污泥物料衡算得:

Gw1=Gw2+W

式中:Gw1、Gw2为进、出污泥干化机的污泥,kg·h-1;W为干化机汽化的污泥水量,kg·h-1。

以0 ℃为基准温度,以汽化1 kg水所需热量为基准进行污泥干化机热衡算[1-3](如图2):令tM1、tM2为对应状况污泥的温度,℃;cM为干化前后污泥在平均温度比热容,kJ·kg-1·℃-1;cW为水的平均比热容,kJ·kg-1·℃-1。

循环风传给污泥的热量l(I1-I2)。

进干化机水带入热量cWtM1,kJ·kg-1;损失热量qL,kJ·kg-1。

由污泥干化机热量衡算[1-3]:

l(I1-I2)+cWtM1=qM+qL

(7)

等式左侧为带入干化机热量,右侧为带出干化机热量,单位均kJ·kg-1。式中:cWtM1可看成向干化机补充的热量。qM+qL均为干化机内损失的热量。式(7)又可写成:

l(I1-I2)=qM+qL-cWtM1或l(I2-I1)=

cWtM1-(qM+qL)

(8)

当qM+qL=cWtM1,式(8)中I1=I2,即循环热风在污泥干化机中经历一个等焓过程。

这一过程接近绝热饱和过程。因为绝热饱和过程中,虽然空气传递给水(或污泥)的显热等于水(污泥)汽化返回的潜热,但由于水在汽化时也将自身的显热带回到空气中了,使空气焓略有增加[4],即

Ias-I1=(Has-H1)cWtas

式中:Ias为绝热饱和过程终点空气的焓,kJ·kg-1;tas为绝热饱和温度,℃,因为Has、H1都很小,故看作(Has-H1)≈0,Ias≈I1。

3.2 循环风在热泵机组冷凝器中获取热量

按式(9)[1-3]计算:比热量qwh=l(I1-I0),总热量Qwh=L(I1-I0)

或

Qwh=L[(1.01+1.88H)t1-2 500H1-

(1.01+1.88H0)t0-2 500H0]

(9)

由于循环风是在间壁换热器中被加热,故湿含量不变,H1=H0=H,式(9)又写成

Qwh=L(1.01+1.88H)(t1-t0)

式中:1.01+1.88H,为以1 kg干空气为基准的循环风比热容,称湿比热容,以cH表之,kJ·kg-1·℃-1。

3.3 循环风在热泵机组蒸发器中获取的冷量

循环风接受冷量(即放出热量)按式(10)计算[1-3]:

比冷量qwc=l(I2-I0),总冷量Qwc=L(I2-I0)

或

Qwc=L[(1.01+1.88H2)t2+2 500H2-

(1.01+1.88H0)t0-2 500H0]

(10)

4 污泥干化吨水汽化能耗估算

4.1 热泵机组工质与循环风间的换热

热泵机组工质与循环风间换热存在着传热温差:对热泵冷凝器、热泵机组工质在冷凝器放热的冷凝温度高于循环风的温度5~10 ℃;在热泵蒸发器中,热泵机组工质沸腾蒸发温度,又低于循环风的冷却、冷凝温度8~12 ℃。由于热泵工质实际循环中4个基本热力过程:压缩、冷凝、节流、蒸发,都是不可逆过程,比较复杂,很难进行精准的热力分析和计算,工程上都是按其蒸发温度和冷凝温度与传热介质——循环风有一定温差的理论循环1—2—3—4—5—6—7—1(图3),并考虑压缩机的输气系数和绝热指示效率进行实际循环热力分析和计算。在计算中把循环风获取的冷量视作实际制冷量[5-7]:

即

Qwc=Qc,故Qwc=Qc=G(i1-i6)

(11)

式中:G为热泵机组循环工质的质量流量,kg·h-1;Qc=Qwc,为热泵机组制冷量,kW;i1、i6分别为热泵机组循环工质如图3中1、6工况点比焓,kJ·kg-1。

Qh0=G(i2-i5)

(12)

式中:Qh0为热泵机组循环工质在冷凝器理论放热量,kJ·h-1;i2、i5分别为热泵循环工质(图3)2、5工况点比焓,kJ·kg-1。

设热泵压缩机绝热指示效率为ηi,则压缩机实际排气焓可表示为:

(13)

式中:i2′为实际压缩点循环工质比焓,kJ·kg-1;i1、i2分别为热泵循环工质(图3)1、2工况点比焓,kJ·kg-1。

Qhp=G(i2′-i5)

(14)

式中:Qhp为热泵循环工质在冷凝器实际放热量,kJ·h-1;Qhp热量大部分通过冷凝器供给循环风,还有一部分经表冷器由凉水塔循环水带走(如图1),故

Qhp=Qwh+WcW(tw2-tw1)=Qwh+Qf

(15)

式中:W为凉水塔循环冷却水质量流量,kg·h-1;tW1、tW2分别为进、出表冷器循环水温,℃;cW为冷却水比热容,kJ·kg·℃;Qf为表冷器换热量,kW。

令Ne为压缩机轴功率,kW;

(16)

式中:ηm为热泵机组压缩机机械效率。

Qh=Qc+Ne

式中:Qh为热泵机组的实际制热量(含压缩机机轴摩擦产生的热),kJ·h-1。

4.2 热泵机组制热系数

令qh热泵机组1 kg工质实际制热量[5],kJ·kg-1。

(17)

式中:qc为热泵机组1 kg工质制冷量,kJ·kg-1;we为kg热泵工质实际压缩功(轴功),kJ·kg-1;i及其下标数字为图3中循环工质的各工况点比焓,kJ·kg-1。

热泵机组实际制热系数[5]

(18)

当已知制热系数εh和Qh或Qc可利用式(18)核算压缩机轴功率Ne。

将式(11)和式(16)代入式(18)得

(19)

4.3 热泵机组制冷系数

热泵机组实际制冷系数[6-7]

(20)

当已知εc后,也可通过εc由上式核算压缩机轴功率。

比较制热和制冷系数,则可得出

4.4 热泵压缩机输气质量流量核算压缩机轴功率

压缩机输气质量流量[6-7],即热泵机组循环工质:

(21)

由G可算轴功率[5-7]

(22)

由G还可算出热泵压缩机循环工质实际体积流量Ve,m3·h-1。

Ve=Gv1

(23)

式中:v1为压缩机输气比容,m3·kg-1。

5 污泥干化能耗估算举例

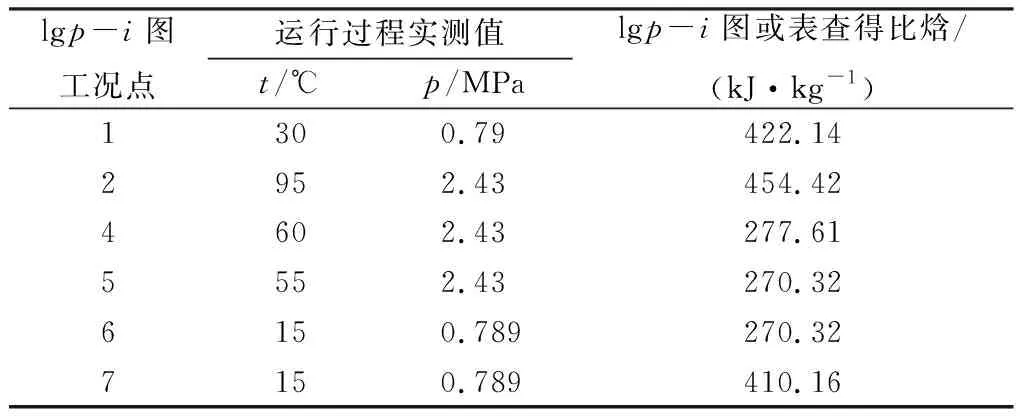

例某热泵-循环风污泥干化系统(见图1、图2),热泵机组采用R-22为循环工质,其循环过程及工况点如图3所示。经实测得热泵机组循环工质各主要工况点参数如表1;运行过程中循环风工况点如图2所示。

表1 热泵机组工质R-22相关工况点参数Tab.1 Parameters of relevant operating points about working medium R-22 of heat pump unit

表2 循环风运行中相关工况点参数Tab.2 Parameters of relevant operating points in circulating wind operation

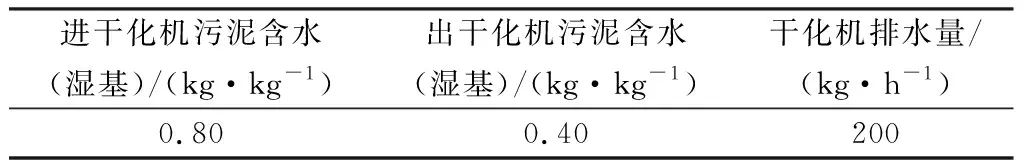

已知污泥干化机运行状况如表3所示。

表3 污泥干化相关参数Tab.3 Relevant parameters of during sludge drying

计算每天(24 h)处理湿污泥量、能耗及表冷器除去的热量。热泵机组压缩机指示效率ηi=0.8,机械效率ηm=0.9。

解:1) 干化机处理的污泥量。

将表3数据代入式(6),得污泥处理量Gw=300 kg·h-1=7 200 kg·d-1

2) 循环风湿含量和焓值计算。查水蒸气表得对应温度饱和蒸气压见表4。

表4 对应温度的饱和蒸气压Tab.4 Saturated water vapor pressure at corresponding temperature

从表2、表4查出0、1、2各工况点温度下的饱和蒸气压及相对湿度,先按式(1)算出湿含量H0、H1、H2,再由湿含量及相应的温度按式(2)算出I0、I1、I2焓值,见表5。

由于是通过间壁式换热器(即热泵机组循环工质冷凝器)加热循环风,故H0=H1。比较I1和I2可以看出,I2略大于I1,两者近似相等,即循环风在污泥干化机中经历近似绝热饱和过程。

表5 进出污泥干化机循环风的湿含量和焓Tab.5 Humidity and specific enthalpy of circulating wind in and out of sludge dryer

3) 循环风量计算。

按式(7)用表5数据算循环风干空气质量流量L=30 303 kg·h-1。

选定循环风机时需知空气体积流量,为此需式(3)计算循环风进、出干化机的比容。

将63 ℃,0.084 74 kg·kg-1代入式(3)得vH=1.081 m3·kg-1

故循环风体积流量由式(4)得VH=30 303×1.081=32 757.5 m3·h-1

用此体积再估算循环风运行系统时的阻力,计入风机实际运行时气流密度与《风机样本》空气密度1.2 kg·m-3比较,算得风压,再将所得风压和工艺上确定的风量均乘约1.1余量系数,由风机样本[7]便可选定出循环风机(从略)。

风机型号T4-72No.10C,转数1 040 r·min-1,皮带传动,所需功率15.11 kW,配18.5 kW电机,风量33 101~36 950 m3·h-1,风压1 412~1 250 Pa,该风机叶轮叶片为后倾单板叶片,10片。

4) 循环风在热泵机组冷凝器获取的热量和冷量。

按式(9)、式(10)代入表5数据算出循环风获取的热量和冷量。

热量Qwh=704 880 kJ·h-1=195.8 kW;冷量

Qwc=732 423.5 kJ·h-1=203.45 kW

Qwh略小于Qwc,是由于未计入污泥干化过程损失的热量,导致I2>I1。

5) 热泵机组制热系数和制冷系数。

系统能耗:如果污泥干化系统仅仅考虑循环风机的能耗15.11 kW,其他均忽略。

这一数值,未计入污泥干化机传送带、污泥切割机及表冷热器凉水塔循环水泵和轴流风扇运行等能耗,也未计入热损失,因此实际汽化水量还要小于2.66 kg·kWh-1。

6) 从压缩机质量流量可算出轴功率及表冷器带出的热量。由式(11)、式(21)及表1数据得G=1.34 kg·s-1,再代入式(22),得Ne=60.1 kW。

表冷器凉水塔的循环水带走的热量。由式(13)和表1数据得压缩机出口实际排气焓i2′=462.49 kJ·kg-1。

热泵工质在冷凝器实际放热量由式(14)可得Qhp=257.5 kW。

表冷器带走的热量由式(15)得Qf=61.7 kW。

6 结语

1) 与用其他热源的污泥干化装置相比,如热空气、烟道气等,热泵-循环风污泥干化工艺要节能得多,值得推广,但商业宣传过于夸大。正如上述所算,1 kWh脱水量没有4.2 kg水。若计入污泥干化机各种能耗,脱水量比2.66 kg·kWh-1还要小。

2) 热泵-循环风污泥干化最高温度约70 ℃,属于低温脱水,对于含微生物较多的市、镇污水厂生活污泥,相当量的结合水含在微生物细胞壁中。结合水的蒸气压远较同温度下非结合水的饱和蒸气压低[1],因干化温度较低,短时间难以破坏污泥中微生物细胞壁,因此低温干化脱水,需要稍长的时间或需加入一定量电解质(如氯化钙)破坏其细胞壁;对于工业区污泥,由于污泥中微生物量少,污泥中的水分几乎全是非结合水,其蒸气压与普通游离水一样,较容易脱除,因此,该污泥干化工艺更适合于干化工业区污泥。

3) 在热泵-循环风工艺污泥干化宣传中提出的循环风“零排放”问题值得商榷:对于城市污水厂生活污泥,含有一定量微生物,在干化过程中会有H2S、NH3产生及大分子VOCs中受热分解释放出的小分子VOCs,如甲硫醇、甲硫醚等,虽然量少,但长期闭路循环会积少成多。加之,在循环风机出风口为正压运行,特别是管道、阀门法兰连接垫片不紧密处,会有恶臭废气逸出。为此,循环风需定期更换,排出的废气需治理达标。即使对于工业区污水厂污泥,虽微生物较少,没有什么臭气,但较低沸点VOCs蒸汽,也常有一定的气味,会从接管法兰缝隙中逸出,且长期闭路循环,会增至饱和,不利于污泥中这些低沸点VOCs干化去除,为此循环风也需定期更换,达标后排放。诚然污泥干化温度低,对包括具有明显毒性VOCs如酚类,则挥发量、分解量都会相对较少,有利于废气净化。